输油管道裂纹产生的原因分析与处理措施

2018-09-12张振兴

张振兴

(福建省锅炉压力容器检验研究院泉州分院,福建,泉州 362000)

1 引言

近年来压力管道数量不断增加,其安全事故屡见不鲜,作为一种输送介质的承压设备,越来越受到人们的关注。在管道运行期如何做好管道缺陷的防范工作,以及出现缺陷后如何安全有效的消除隐患,保证管道安全平稳运行,是我们应该重点关注的方面[1]。全面检验是排除压力管道安全隐患的一种主要检验方式,通过全面检验可以发现压力管道的表面缺陷及埋藏缺陷,及时修复缺陷,排除安全隐患。2017年某公司压力管道全面检验工作中,发现码头拐角处弯头下方连接的直管存在长度350mm的裂纹缺陷。文中将从以下几个方面讨论该压力管道裂纹产生的原因及处理措施。

2 资料审查及检验方法概述

通过对该管道的质量证明书和竣工图纸等资料的审查,发现该管道的材质为20钢(GB/T 8163-1999《流体输送用无缝钢管》),规格为φ219×7mm,运行压力为0.4MPa,运行温度为常温,输送介质为柴油,管道外表面涂有防锈漆。

下面将依据TSG D0001-2009《压力管道安全技术监察规程》[2]和《在用工业管道定期检验规程》[3]采用光谱检测、硬度检测、金相检测、射线检测、磁粉检测等方法探讨裂纹的性质及裂纹产生的原因。

3 检测结果及分析

3.1 磁粉检测

采用LKXN型磁粉检测仪对裂纹附近管道表面进行磁粉检测,磁化方法为磁轭法,磁悬液为黑油磁悬液,灵敏度试片为:A1-30/100,磁化时间为3s,检测结果发现长约350mm的纵向裂纹,如图1所示。

裂纹垂直于焊缝,由焊缝边缘延伸至母材,裂纹形态平直、锐利,该种表面裂纹最易发生扩展[4]。因此需要进一步做无损检测对裂纹的性质及产生原因做进一步分析。

图1 管道表面纵向裂纹

3.2 射线检测

采用XXG-2505型X射线探伤机对管道裂纹附近进行X射线检测,检测结果如图2所示。由图可以看出,射线底片上未发现裂纹。由于射线检测对内部埋藏缺陷检出率比较高,而对表面缺陷不敏感,由此可以判断上述磁粉检测所发现的表面裂纹未扩展至管道内部。

图2 裂纹附近射线底片

3.3 光谱检测

采用FOUNDR-MASTER PRO型全定量光谱仪对无缺陷部位的管道表面及裂纹附近的管道表面进行光谱检测,检测结果发现所测材质的化学成分均与20钢的化学成分基本一致,如表1所示。说明管道的材质符合要求且并未发生劣化。

表1 光谱检测杂质元素含量(%)

3.4 硬度检测

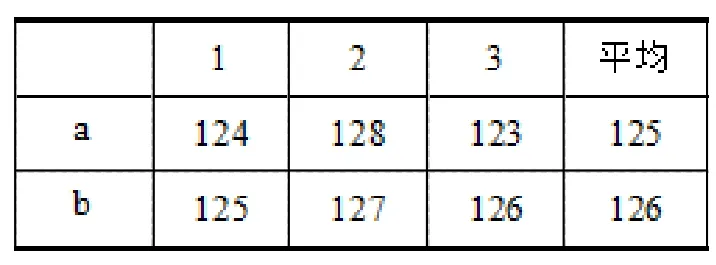

采用TH160型里氏硬度计对无缺陷处管道表面进行硬度测量,测量平均值为125HB,如表中序号a所示;裂纹附近管道表面硬度测量票平均值为126HB,如表中序号b所示。两次测量结果如表2所示,均符合要求,表明管道未发生材质硬化。

表2 管道外表面硬度值(HB)

3.5 金相检测

采用PTI-5000型金相检测仪对裂纹附近管道表面进行金相检测。用100#、300#、600#、1000#、1500#砂纸对管道表面进行粗磨和细磨,然后采用金刚石研磨膏对管道表面进行抛光,最后用5%的硝酸酒精对管道表面进行腐蚀。在金相显微镜下观察到的显微组织如图3所示。

图3 裂纹附近金相组织 500×

由图3可以看出,显微组织由铁素体(浅色)和珠光体(深色)组成,晶粒大小无明显异常,晶粒界边界清晰[5],无腐蚀迹象,为正常的20钢显微组织。

3.6 磁粉复检

鉴于管道运行参数较低,裂纹扩展推动力低[6],经过砂纸打磨,打磨深度约1.5mm,裂纹消除,再次对相同位置进行磁粉检测,未发现超标缺陷,如图4所示。

图4 打磨消除裂纹后磁粉复检

4 结论

通过磁粉检测发现表面纵向裂纹,裂纹垂直于焊缝,由焊缝边缘延伸至母材。管道裂纹位置位于码头迎风侧,怀疑由腐蚀引起。通过采用射线检测、光谱检测、硬度检测、金相检测等手段发现,管道材质未发生劣化及硬化,微观组织为正常20钢组织。

由以上检测分析可以得到,裂纹非运行过程中产生,该裂纹主要由于管材安装前制造或运输等环节引起,安装后,由于存在焊接应力,使得该裂纹进一步扩展,裂纹扩展后使得焊接应力得以释放。由于管道运行参数较低,裂纹扩展推动力低,裂纹处管道表面防锈漆仍然完好,判断该裂纹后期未再发生扩展。

针对该情况,建议使用单位在采购原材料的过程中,加强宏观检查意识,并请有资质的单位对采购材质进行抽查,确保原材料可以安全使用;在管道运行过程中,使用单位应加强监控,做好管道缺陷防范工作,以及出现缺陷后如何安全有效地消除隐患,保证管道安全平稳运行。