煤气湿法氧化脱硫液封形式的选择

2018-09-12刘光明

刘光明

(宁波市化工研究设计院有限公司 浙江宁波 315040)

液封是利用液体的静压力阻止气体流动的装置,一般具有切断、逆止和排液的作用,在某种意义上属于一种自动装置[1],有以下几种常用类型[2]。

(1)液封罐型液封装置:利用液封罐液面高度,通过插入管维持设备系统内一定压力,从而防止空气进入系统内或介质外泄,在常压、微压蒸馏塔和贮槽的放空系统中应用较多。

(2)U形管型液封装置:U形管内充满液体,依靠U形管的液封高度阻止设备系统内物料排放时不带出气体,并维持系统内一定压力,其应用场合较多。

(3)Π形管型液封装置:依靠Π形管液封高度维持设备内一定液面,并阻止气体随排出液体而带出,多用于设备内需要控制一定液面高度的场合。

(4)自动排液器型液封装置:利用浮球在流体中随液位改变发生沉浮,从而启闭喷嘴孔,实现自动排液并阻止气体外漏,多应用于系统压力较高的气-液分离系统的排液场合,如各种压缩机中间冷却器、气-液分离器、气体储罐内凝析液的排放等。

在煤气湿法脱硫系统中系用的液封形式有2种,即煤气管道低点冷凝液排液液封以及脱硫塔脱硫液出口液封,这2种液封的设计选型分别讨论如下。

1 煤气管道低点冷凝液排液液封

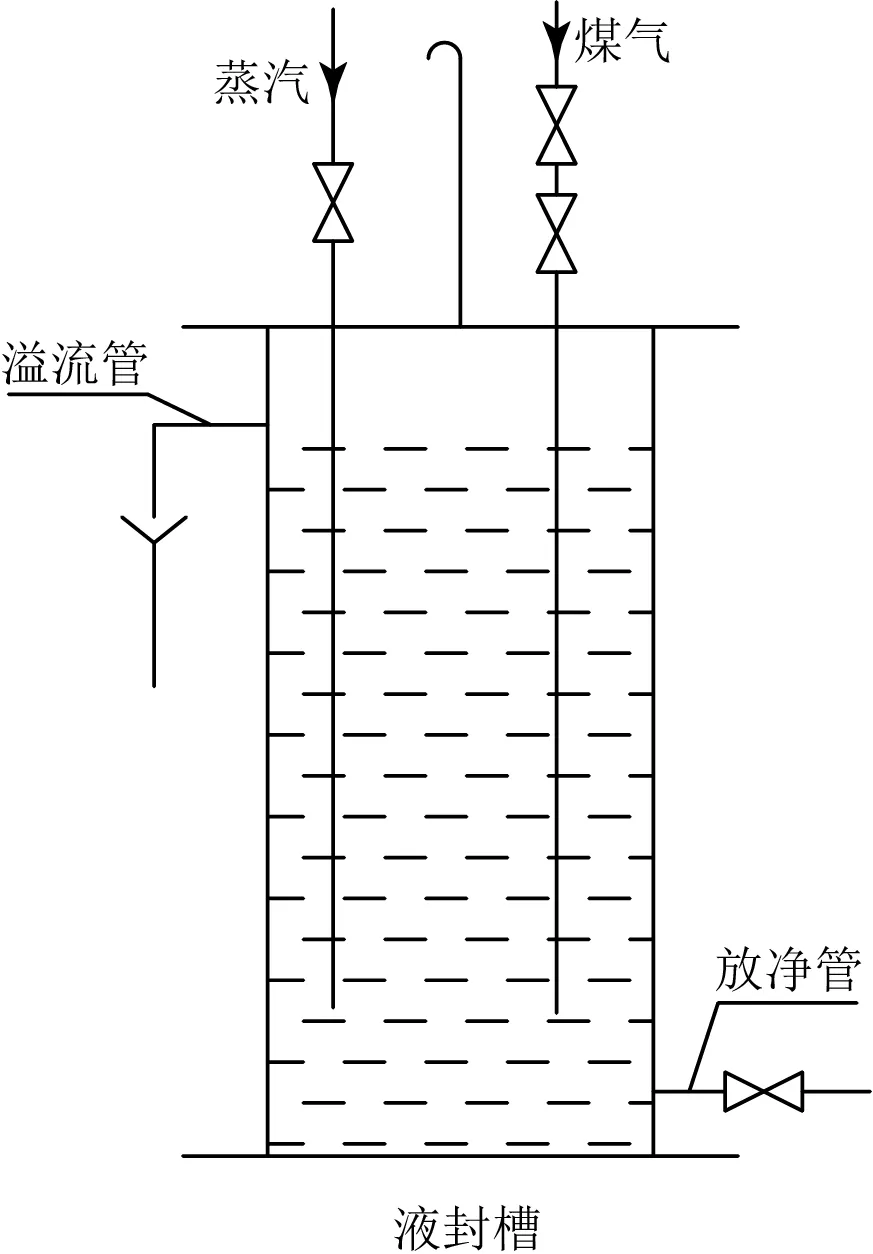

图1 煤气管道低点冷凝液排液液封

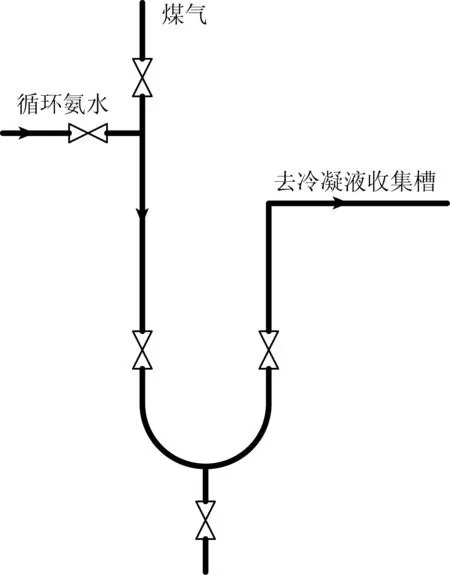

图2 U形管型煤气管道低点冷凝液排液液封

煤气管道低点冷凝液排液液封通常采用液封罐型液封装置(图1)[3],但采用此种液封形式通常会存在以下问题:①由于煤气冷凝液中含有一定量的煤焦油、萘等杂质,低温下煤焦油的黏度很大、萘容易结晶析出,很容易堵塞液封槽,从而发生冷凝液从接收漏斗外溢的情况;②由于液封槽冷凝液出口管末端处直接对外界敞开,焦油、萘等挥发性强的物质对液封周围的空气会造成污染。但如果厂区内可以不间断供应循环氨水并且量有富余,可以改用如图2所示的U形管型液封,用70 ℃以上的循环氨水代替蒸汽,可以有效避免以上问题,通过调节氨水量即可控制冷凝液排出温度保持在40~50 ℃。由于液封槽中通入一定量的循环氨水,增加了液封中液体的流通量,可防止焦油、萘等杂质在较低温度、液体量较少情况下的逐步沉积、堵塞水封和排液管路的问题,即用循环氨水代替蒸汽可以实现对液封的清扫。煤气冷凝液中一般含有一定量的硫化氢、二氧化碳等酸性介质,对水封系统有一定的腐蚀,而循环氨水属碱性介质,可以减轻对液封材质的腐蚀。

2 脱硫塔脱硫液出口液封

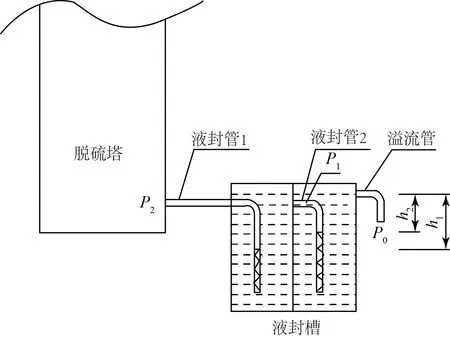

脱硫塔脱硫液出口至富液槽部分通常采用U形管型液封装置或者Π形管型液封装置,可以控制设备内保持一定的液面高度,同时可连续排放液体并使系统内煤气不随液体带出。但某企业的煤气脱硫塔脱硫液出口采用液封罐型液封装置(图3),甚至采用二级液封结构(图4),笔者认为选用此种结构在该场合不太合适。

图3 煤气脱硫塔脱硫液出口液封

图4 煤气脱硫塔脱硫液出口二级液封

如图3所示的液封,虽然插入管深度可以满足液封效果,但不能保证塔出口处上方乃至液封管道内充满液体。实际上该液封管道不仅要起到液封作用,而且要起到液体流通通道的作用。在脱硫系统中,脱硫塔出口脱硫液量较大,一般都会充满管道,在管道内处于层流甚至湍流流动状态。如果塔内液体压力较高,液位平衡高度在液封管某处,那么脱硫塔出口处至液位平衡处之间的管道内就会形成混合流(泡状流),液体夹带气体流动,最终进入富液槽,从而造成后续富液槽内有毒气体超标。

图4所示的二级液封的形式虽然可以将液封槽的高度降低一半左右,P2=P1+h1,P1=P0+h2,则P2=P0+h1+h2。但这种液封形式也存在同样的问题,如果压力较低,液封管2将充满液体,液位高度将控制在液封管1的某处;如果压力较高,液位高度将控制在液封管2的某处,此时液封管1内的压力将低于塔内压力。无论压力如何,液封管1或者液封管2总是会形成混合流(泡状流),液体夹带气体流动,最终进入富液槽,从而也会造成后续富液槽内有毒气体超标,存在安全隐患。

因此,该企业所采用的2种液封形式均应改为U形管型液封装置,保持塔内有一定的液位,从而减少进入后续富液槽有毒有害的气体量。

3 结语

水封具有结构简单、投资省、安全可靠的优点,因此在化工行业和其他行业得到了广泛应用[1]。正确、合理地选择水封形式至关重要,若选型不当,轻则发生泄漏跑气、损坏设备,重则威胁人身安全。因此,水封设计、生产、使用单位应合理选择水封形式,审慎计算水封高度,为系统安全生产及降低设备投资作出贡献。