掺粉煤灰再生混凝土宏观及微观碳化性能研究

2018-09-11王瑞骏秦襄偲

秦 睿, 王瑞骏, 赖 韩, 李 岩, 秦襄偲

(西安理工大学 水利水电学院, 陕西 西安 710048)

1 研究背景

随着社会经济的发展,混凝土用料急剧增长,砂、石料等被大量地开采消耗。而我国对于建筑垃圾一般都采用露天堆放或掩埋处理,造成了严重的环境污染和资源浪费[1-2]。除此之外,在地震等自然灾害过后,灾后重建工作繁重,一方面需要将废弃的混凝土等建筑垃圾处理掩埋,另一方面又需要消耗大量的砂石骨料。由此可见,对于废弃混凝土进行合理有效地循环利用具有显著的社会效益、环境效益和经济效益[3]。一种新型的绿色混凝土——再生混凝土应运而生。粉煤灰是一种工业废料,掺入混凝土中会改善其性能并能节约水泥,对于节约成本以及减少水泥生产过程中的污染有十分重要的意义。因此,对于再生混凝土以及粉煤灰在再生混凝土中掺用的进一步研究十分有必要。

目前对于再生混凝土的研究大都集中在其力学性能上,但对其耐久性,如抗渗性、抗碳化性、抗侵蚀性等的研究还较少且不够深入。而混凝土的抗碳化性严重地影响了钢筋混凝土结构的耐久性,因此更应加大研究力度。混凝土的碳化会使混凝土中的钢筋变得容易被锈蚀,影响了钢筋混凝土的耐久性[4]。近年来,一些学者对再生混凝土的碳化进行了一定的研究。如李俊兰[5]通过试验得出在传统搅拌工艺下,再生细骨料混凝土基本性能随再生细骨料取代率增加而降低;丁天庭等[6]认为再生混凝土对于抗碳化性能有正负两个效应,但综合来讲其抗碳化性能要劣于普通混凝土;Silva等[7]通过试验得出再生粗骨料取代率为100%时碳化深度会增加2倍左右;Thiery等[8]认为再生混凝土碳化的速度取决于CO2的浓度与水灰比;肖文广等[9]认为再生混凝土的碳化深度随水灰比、再生骨料掺量的增加而减小,适量添加矿物掺合料能降低再生混凝土的碳化深度;耿欧等[10]通过试验研究了温度、水灰比、粗骨料取代率和水泥用量4个因素对再生混凝土碳化深度的影响规律;朱世佳[11]认为随着混凝土强度等级的提高,混凝土的碳化强度有所降低;唐清照[12]通过试验得出了再生混凝土抗压强度随着橡胶颗粒掺量的增加而降低,橡胶颗粒对再生混凝土碳化深度的影响规律不明显;霍洪磊[13]通过试验发现碳化对混凝土表层硬度影响较大,加速碳化后混凝土结构更加密实;Zhang等[14]发现碳化处理能有效增加再生混凝土的表观密度以及降低其吸水率和破碎值;李秋义等[15]发现碳化反应能够提高再生混凝土中水泥浆体和界面过渡区的密实度,使界面的显微硬度增大。

但是,目前对于再生粗骨料与粉煤灰应用于混凝土后混凝土碳化的研究还不够深入,尤其是在其微观方面的研究还较少。为此,本文通过改变粉煤灰和再生骨料掺量进行碳化试验研究,并对碳化前后的混凝土试件进行电镜扫描分析,期望能够为再生混凝土与掺粉煤灰再生混凝土的设计工作提供依据。

2 试验概况

2.1 试验材料

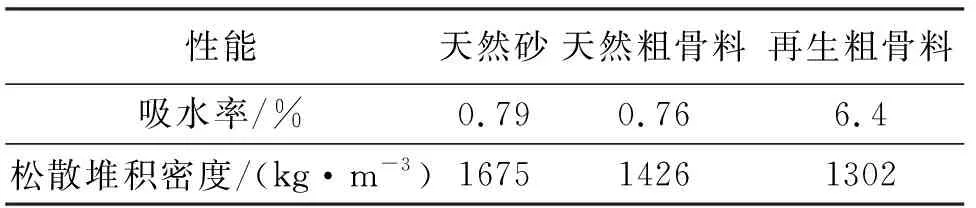

秦岭牌P·O42.5R普通硅酸盐水泥,产自陕西秦岭水泥总厂,再生粗骨料为废弃混凝土试件经破碎加工制成,天然粗骨料使用汾河卵石,粒径5~16 mm,细骨料为灞河中砂,细度模数2.5(天然粗骨料与再生粗骨料见图1,骨料基本性能见表1)。粉煤灰产自铜川水泥厂,为F级粉煤灰,减水剂为西安市红旗厂聚羧酸高效减水剂,引气剂为三萜皂甙高效引气剂,拌和及养护用水均为陕西西安地区饮用自来水。

表1 骨料基本性能

图1 粗骨料外观图

2.2 试验方案

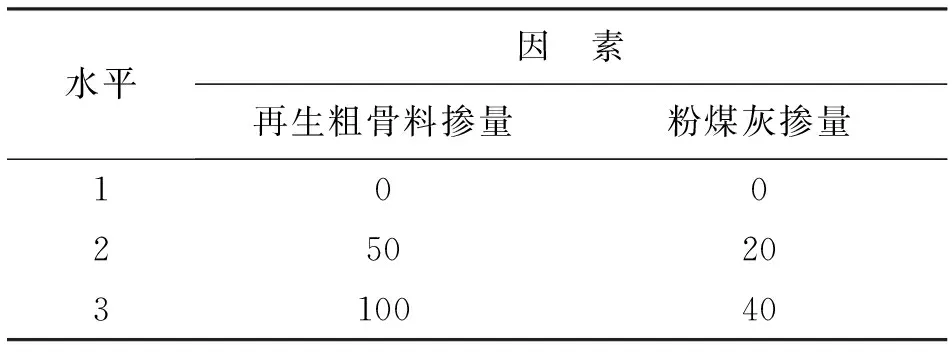

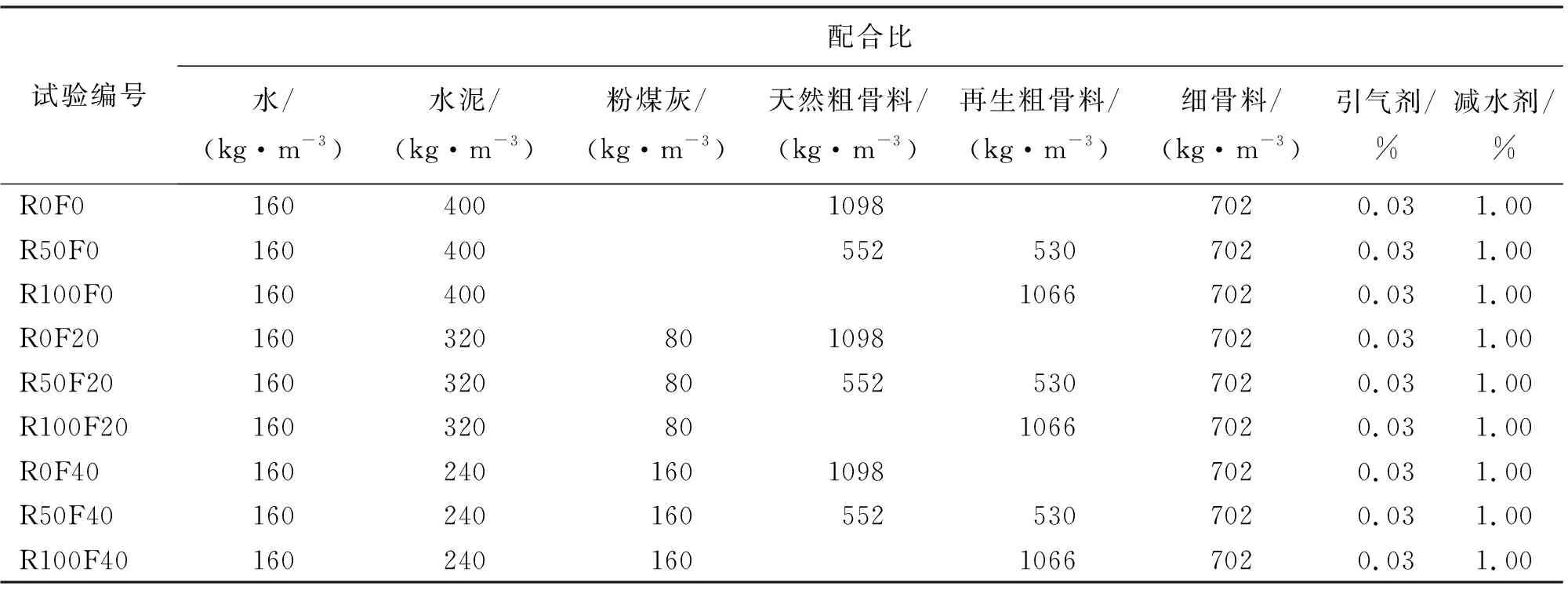

本次试验共设计了2因素3水平共9组试验(见表2),水胶比固定为0.4,胶凝材料用量为400 kg/m3,引气剂与减水剂用量固定为0.03%和1%,具体配合比见表3。

表2 因素水平表 %

2.3 试验方法

本试验参照GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》进行碳化试验以及GB/T 50081-2002《普通混凝土力学性能试验方法》进行抗压试验。试验均采用100 mm×100 mm×100 mm的立方体试件,混凝土试件均采用机械搅拌,标准钢模成型,振动台振捣密实,24 h后拆模,在温度为20℃±2℃、相对湿度为95%的标准养护箱内养护28 d。试件经标准养护28 d后再进行碳化,分别测得其碳化0、7、14、28、56 d后的碳化深度及碳化后的抗压强度。

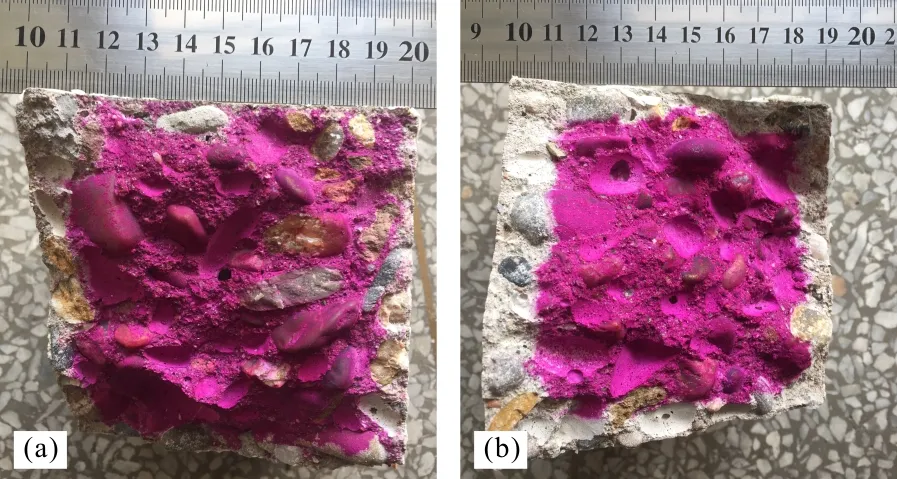

本试验共有9组试件,每组27个试件,15个进行抗压试验,12个进行劈裂试验,共计243个试件。当试件到达预定龄期的前2 d时,从标准养护箱中取出并放入烘干箱中在60℃下烘48 h,随后将试件放入二氧化碳浓度(20±3)%、相对湿度(70±5)%、温度在(20±2)℃的混凝土碳化试验箱中进行试验。在混凝土标准养护至28 d后,为确定每组的基准抗压强度,每组分别取出3个试件进行抗压试验。其它试件放入碳化试验箱中,在碳化到了7、14、28、56 d后,每组分别取出6个试件做抗压试验(3个)与劈裂试验(3个)。劈裂的试件使用直尺测量其碳化深度,见图2。

表3 试验配合比表

注:“F0”代表粉煤灰掺量为0;“F20”代表粉煤灰掺量为20%;“F40”代表粉煤灰掺量为40%;“R0”代表再生粗骨料掺量为0;“R50”代表再生粗骨料掺量为50%;“R100”代表再生粗骨料掺量为100%。

图2 混凝土碳化深度的测量

3 试验结果与分析

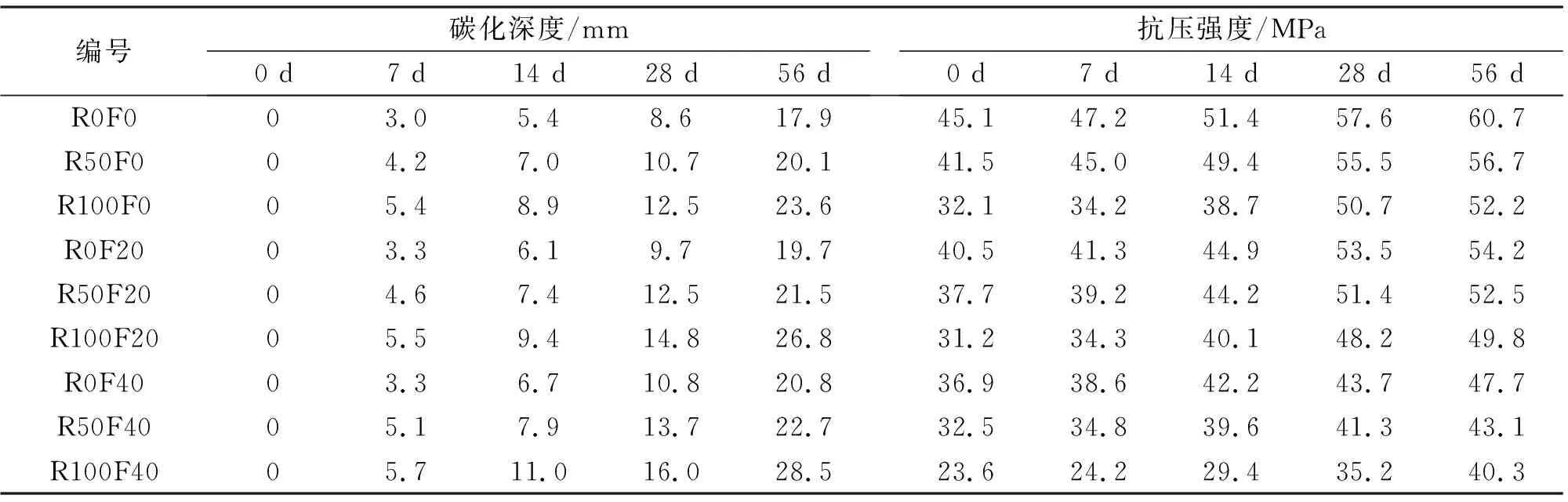

9种不同配合比的混凝土在碳化0、7、14、28、56 d后的碳化深度如表4中所示。

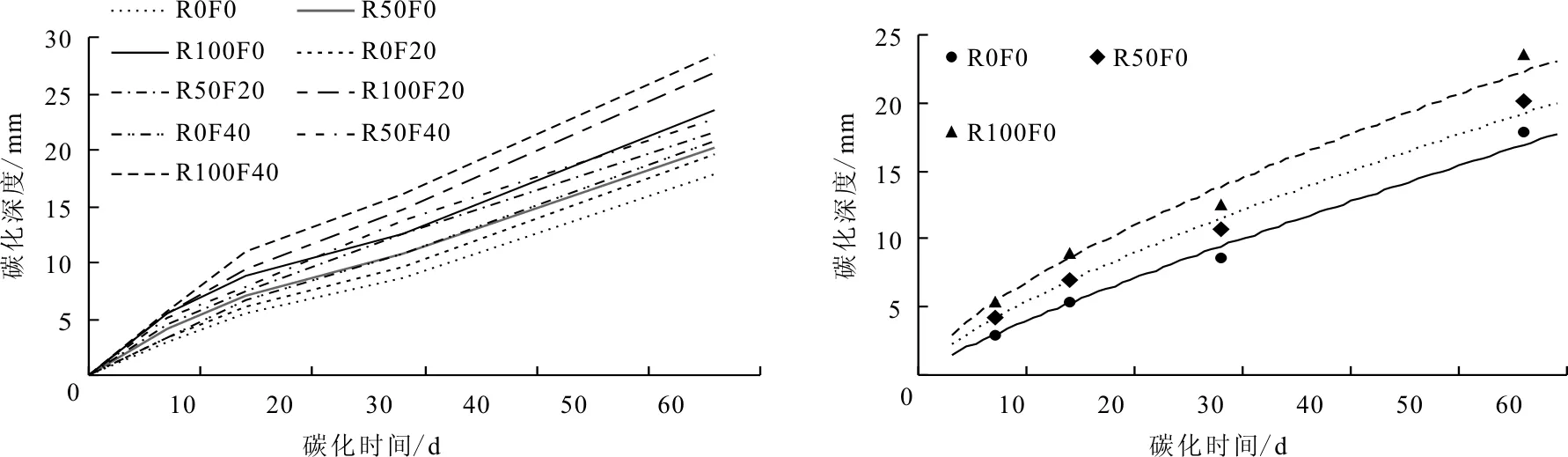

通过对比试验发现随着再生粗骨料掺量以及粉煤灰掺量的增加,再生混凝土的碳化深度均有不同程度的增大,其变化趋势见图3。由表4和图3可以看出,虽然碳化深度逐渐增大,但是碳化的速度明显的降低,比如R50F20组,7、14、28、56 d的平均碳化速度分别为0.66、0.53、0.45、0.38 mm/d。这与普通混凝土碳化的试验结果以及理论研究结果类似。这种情况的发生一方面是由于CO2浓度梯度随着碳化深度的增加而降低,另一方面是由于碳化过程中生成的CaCO3填充了一部分混凝土的孔隙,使得混凝土结构更加密实,进而降低了混凝土的气渗性,对CO2的进一步扩散起到了一定阻碍作用,使得碳化速率降低。

3.1 再生骨料掺量与碳化深度之间的关系

现以不掺粉煤灰的3组试验R0F0、R50F0、R100F0为例,3组不同再生粗骨料掺量的碳化深度变化趋势如图4所示。由图4可以看出该3组碳化7、14、28、56 d后的碳化深度分别为:

(1)R0F0:3.0、5.4、8.6、17.9 mm;(2)R50F0:4.2、7.0、10.47、20.1 mm;(3)R100F0:5.4、8.9、12.5、23.6 mm。对比R0F0组,R50F0与R100F0试件组在碳化时间7、14、28、56 d下的碳化深度分别增加了40.00%、29.63%、24.42%、12.29%和80.00%、64.81%、45.35%、31.84%。在每个碳化时间下R100F0的碳化深度均为最大,R50F0次之,R0F0最小。对再生骨料掺量为20%和40%的试验组进行类似的分析也可以得到相似的结论。由此可见,再生混凝土的碳化深度随再生粗骨料掺量的增加而增加。分析原因,是由于再生粗骨料在破碎的过程中会产生极多微小的裂隙,且再生骨料表面会附着一层较为疏松的砂浆,这些都对CO2的扩散十分有利,导致了碳化深度随着再生粗骨料掺量的增加而增加。

3.2 粉煤灰掺量与碳化深度之间的关系

现以再生粗骨料掺量为50%的3组试验R50F0、R50F20、R50F40为例,3组不同粉煤灰掺量的碳化深度变化趋势如图5所示。由图5可以看出该3组7、14、28、56 d的碳化深度分别为(1)R50F0:4.2、7.0、10.47、20.1 mm;(2)R50F20:4.6、7.4、12.5、21.5 mm;(3)R50F40:5.1、7.9、13.7、22.7 mm。对比R50F0组,R50F20与R50F40试件组在碳化时间7、14、28、56 d下的碳化深度分别增加了9.52%、5.71%、16.82%、6.97%和21.43%、12.86%、28.04%、12.94%。在每个碳化时间下R50F40的碳化深度均为最大,R50F20次之,R50F0最小。对再生骨料掺量为50%和100%的试验组进行类似的分析也可以得到相似的结论。由此可见,随着粉煤灰掺量的增加再生混凝土的碳化深度也在增加,但其增加的程度较再生粗骨料掺量的增加程度要小。这是因为粉煤灰的掺入一方面会与水泥水化生成的Ca(OH)2反应,降低了混凝土中可碳化物质的含量,使得碳化更加容易进行;另一方面粉煤灰对混凝土有致密的作用,使得CO2的扩散速度降低。而粉煤灰的加入对于碳化的促进作用要大于抑制作用,故综合表现为加深了混凝土的碳化深度。

表4 在不同再生骨料与粉煤灰掺量下经不同碳化时间后的碳化深度和抗压强度表

图3 不同试验组在不同碳化时间下的碳化深度 图4 再生粗骨料掺量对碳化深度的影响

3.3 抗压强度与碳化深度之间的关系

9种不同配合比的混凝土在碳化0、7、14、28、56 d后的碳化深度以及经过同样碳化时间后混凝土试块的抗压强度如表4中所示。根据表4中数据可以绘制抗压强度与碳化深度之间的关系如图6所示。从图6可以看出,抗压强度与碳化深度之间线性关系明显,通过数据拟合可以分别得到7、14、28、56 d时抗压强度和碳化深度之间的关系分别如式(1)~(4)所示:

x7 d=-0.14fc+9.39

(1)

x14 d=-0.26fc+16.95

(2)

x28 d=-0.35fc+24.66

(3)

x56 d=-0.50fc+40.36

(4)

式中:xi为i时的碳化深度(i=7、14、28、56 d),mm;fc为抗压强度,MPa。

可以看出,碳化深度与抗压强度之间呈负相关关系,且随着碳化时间的增加,抗压强度的影响在逐渐地增大。混凝土的抗压强度与混凝土的密实度息息相关,混凝土的密实度越高,其抗压强度也越高。因此,抗压强度较高的混凝土一般都有较高的密实度,而越密实的混凝土对于二氧化碳在其中扩散起到的抑制作用也就越大,相应的碳化深度也就越小。而碳化的过程是连续的,这就导致抗压强度对碳化过程的影响必然是持久的,而碳化深度是碳化在时间上累积而成的结果,因此抗压强度对碳化深度的影响随着碳化时间的增加而增大。

图5 粉煤灰掺量对碳化深度的影响 图6 抗压强度对碳化深度的影响

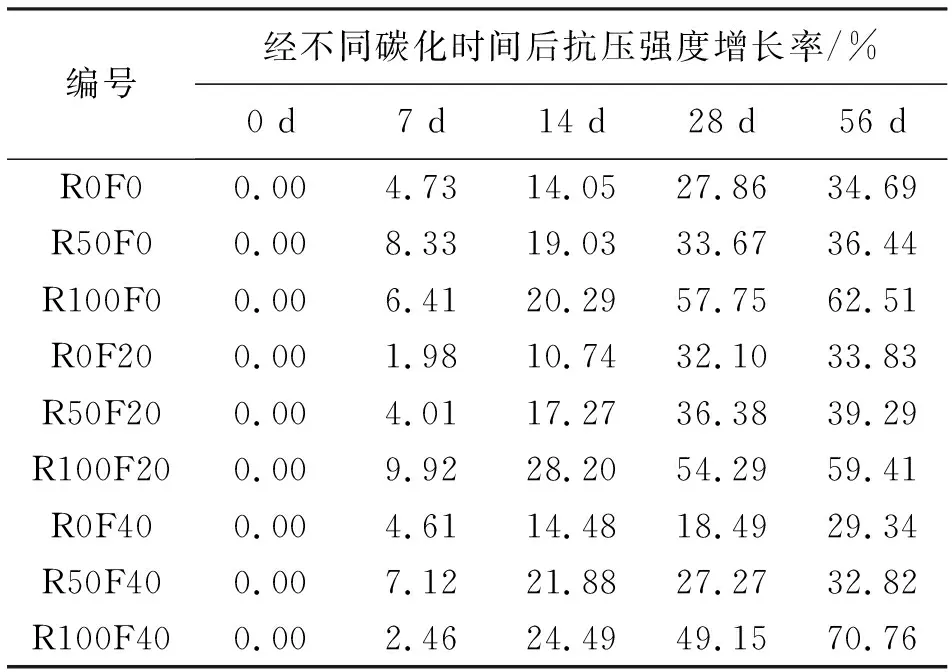

以各试验组混凝土标准养护28 d后的强度作为基准,经过不同碳化时间后不同试验组再生混凝土强度的增长率如表5所示。

表5 在不同再生骨料与粉煤灰掺量下经不同碳化时间后的抗压强度增长率表

以R0F0、R50F0、R100F0三组试验结果为例,其经过7、14、28、56 d碳化后强度较各自标准养护28 d的强度分别增长了(1)R0F0:4.73%、14.05%、27.86%、34.69%;(2)R50F0:8.33%、19.03%、33.67%、36.44%;(3)R100F0:6.41%、20.29%、57.75%、62.51%,可以看出除碳化7 d后的强度增长率稍小外,R100F0试验组的强度增长率要高于其他两组,而R0F0试验组的强度增长率均为最小。这说明碳化对混凝土的致密作用随着再生粗骨料掺量的增加而增加。这是由于再生粗骨料表面附着大量的大孔隙的砂浆,碳化产物会填充其中部分孔隙使得混凝土更加密实,孔隙越多,其致密的程度也就越大。同时,注意到在R100F40组中,经56 d碳化后强度的增长率达到了70%以上。这是因为粉煤灰具有火山灰活性效应,且本次试验仅经过28d标准养护后就进行了碳化试验,所以开始进行碳化时混凝土中粉煤灰的活性尚未被完全激发出来,所以表中的增长率既包括粉煤灰后期的活性效应,也包括了碳化对混凝土的强化效应,才会出现这样大的增长率。但是,即使是未掺加粉煤灰的试验组,在碳化56 d之后强度也均增长了30%以上。综上,碳化对混凝土的致密强化作用是比较明显的,且强化的效果随着再生粗骨料掺量的增加而提高。

3.4 电镜扫描结果与分析

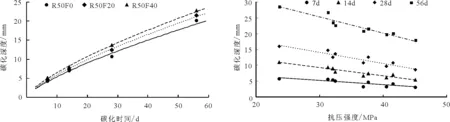

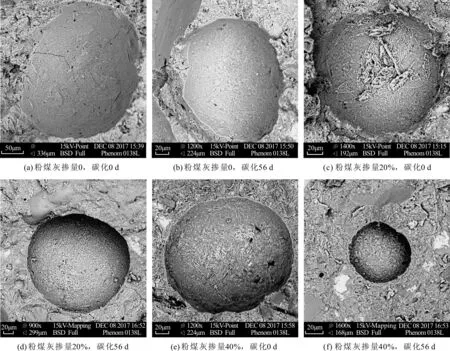

分别取R50F0、R50F20、R50F40三组试件碳化0和56 d剥落下的混凝土块进行电镜扫描分析,如图7所示。

对比图7(a)、7(b)两图可以看出,R50F0试件表面不仅存在大量的微小孔隙,还明显存在由于混凝土中水分蒸发散失而形成的干缩裂缝;碳化56 d以后,微小孔隙数量明显减少,没有观察到明显的裂缝,且表面看起来较为光滑。根据图7(c)~7(f)试件电镜扫描分析,R50F20、R50F40试件具有相似的规律。这说明混凝土碳化的产物能够填充于混凝土内的微小气孔以及裂缝之中,对于混凝土有着致密的作用,填充混凝土的孔隙及裂缝。

对比图7(a)、7(c)、7(e),可以看出掺入粉煤灰后混凝土中的微小孔隙明显增多,且表面看起来更加粗糙。这说明掺入粉煤灰能够有效减少大孔的生成但是会增加大量的微小孔隙,粉煤灰颗粒要略小于水泥颗粒,故能够与水泥颗粒相互填充,有效地细化混凝土内部的孔隙结构。

混凝土碳化的本质是空气中的CO2通过混凝土中的气孔在混凝土中扩散,与水泥水化产生的Ca(OH)2反应,使得混凝土中性化。可以看出混凝土碳化的速度很大程度上取决于CO2在混凝土中扩散的快慢程度。

根据电镜扫描的结果,碳化之后的混凝土由于部分孔隙被碳化产物所填充,CO2在混凝土中扩散的速度也将降低。以上分析与本章前几节结论相互验证,进一步证实了:随着碳化天数的增长,再生混凝土的碳化速度有所降低。

图7 混凝土碳化电镜扫描图

4 结 论

(1)随着再生粗骨料与粉煤灰掺量的增加,再生混凝土的碳化深度均有不同程度的增大。

(2)再生混凝土的碳化速度随着碳化时间的增长而降低。各试验组7、14、28、56 d的平均碳化速度的平均值分别为0.64、0.55、0.43、0.40 mm/d。

(3)对于再生混凝土,其抗压强度与经过某一碳化时间的碳化深度大约呈线性关系,抗压强度越大,碳化深度越小,且碳化时间越长,抗压强度对碳化深度的影响就越大。

(4)电镜扫描分析从微观角度有效验证了碳化作用与再生混凝土抗压强度之间的关系。