水电站沉沙池泥沙最小危害粒径选择分析

2018-09-11洪振国

洪振国

(云南省水利水电勘测设计研究院, 云南 昆明 650021)

1 研究背景

我国对水轮机泥沙磨蚀问题的研究已有50多年历史,早在20世纪50年代,在修建北京官厅水库和黄河三门峡等水利枢纽工程以及1956年编制国家12年科技发展规划时,就提出水轮机泥沙磨损的问题[1-2]。经过几代科技工作者研究与实践,目前已经在减缓水轮机泥沙磨损方面取得了不少成果,但是影响水轮机泥沙磨损的重要因素泥沙最小危害粒径选择十分复杂,尚未取得突破性进展,泥沙最小危害粒径选择标准国内没有强制规定,所以关于泥沙最小危害粒径选择的许多问题还有待深入研究。本文先对影响水轮机磨损的主要因素全面系统分析,说明目前国内水电站沉沙池泥沙最小危害粒径选择方法不够准确,在补充设计水头、水中泥沙含量、水流相对流速等水沙因子综合因素修正基础上,通过各种泥沙最小危害粒径的沉沙池投资和水轮机磨损维修费分析,进行泥沙最小危害粒径选择,论述此方法选择泥沙最小危害粒径的合理性。并通过麻子河一级水电站沉沙池泥沙最小危害粒径选择应用,进一步论述充补水沙因子综合因素修正选择泥沙最小危害粒径方法具有经济合理特点。

2 影响水轮机磨损的主要因素

2.1 河流含沙量与水轮机磨损的关系

将黄河盐锅峡与江西柘林水电进行比较,这二个电站均装置HL-123-LH-410型低水头转浆式水轮机,但是处于不同的含沙量河流上,运行数年后,表现出水轮机破坏特征明显不同。盐锅峡1#水轮机通过二年半后运行,叶片表面发现大量的沟槽、鱼鳞坑、蜂窝[3],水轮机效率降低约2%~5%,每两年需要大修一次,每次耗用不锈钢条约1 t;而江西柘林水电站虽与盐锅峡水电站水轮机型相同,但是该水电站位于低含沙量河流上,水轮机破极其轻微,1#机运行两年半后检查时,仅发现转轮有两个叶片下部靠出水边外海锦状气蚀破坏,蚀坑深仅3 mm。这表明:相同型号水轮机在不同的含沙量下运行时,其破坏特征差异很大,含沙量大则水轮机磨损较为严重,而含沙量小则水轮机仅发生气蚀现象。

2.2 泥沙粒径与磨损关系

文献[4]资料表明:当泥沙粒径d在0.1~0.5 mm之间时, 水轮机磨损强度极大,当泥沙粒径d在0.05~0.1 mm之间时,水轮机磨损强度较大,泥沙粒径d<0.05 mm时,水轮机磨损强度较小。这说明:不同的泥沙粒径下在同一水轮机运行时,通过较小泥沙粒径水轮机磨损较小,较大泥沙粒径对水轮机磨损较为严重。

2.3 设计水头与磨损关系

同样处于黄河上游的相同含沙量水流条件,刘家峡电站由于设计水头较高,水轮机因磨损与气蚀的相互作用,使导叶出水边严重缺损呈锯齿状,上下抗磨板破坏处可深达20 mm左右,并多次发生漏水而无法开启工作闸门;而相比之下,八盘峡、青铜峡水电站由于设计水头较低,虽然转轮区域已遭严重破坏,但导叶破坏却相对轻微。这表明:在相同含沙量水流条件下,设计水头越高、磨损破坏越严重。

2.4 水轮机制造工艺水平与磨损关系

黄河八盘峡水电站同时安装瑞士进口机轮机及国产水机轮机两种。运行十几年来,两种水轮机的磨损情况不同,瑞士水轮机的转轮底环、叶片、转轮室由不锈钢整铸制造,叶片翼型的制造误差很小,表面光洁度很高,运行4年多尚未进行过大修,而国产水轮机运行7 709 h后停机检查,发现叶片背面有些部位破坏深度平均达到5 mm左右,局部破坏深度达到10 mm,4#机叶片背面进水边有一凹,竟深达15.5 mm。因此当水轮机部件的制造水平和材料质量较好时, 水轮机磨损较少。

2.5 水流相对流速与磨损关系

泥沙设计手册[4]中水流相对流速与磨损量的关系式为:

W=KV3Sd0.65T

(1)

式中:K为0.558×10-9;W为磨损量,cm;V为水流相对流速,m/s;Sd为水流含沙量,kg/m3;T为磨损历时,h。

这表明: 在相同含沙量、磨损历时条件下,水流相对流速越大, 水轮机磨损破坏越严重。

3 国内水电站沉沙池泥沙最小危害粒径选择

国内《水利水电工程沉沙池设计规范》[5]水电站沉沙池泥沙最小危害粒径根据水电站设计水头确定,水电站设计水头在300~600 m之间时,泥沙最小危害粒径取0.1 mm;水电站设计水头在100~400 m之间时,泥沙最小危害粒径取0.25 mm;当水电站设计水头小于100 m时,泥沙最小危害粒径取0.35 mm。

在文献[4]等资料中的泥沙危害粒径选取标准:特高水头水电站泥沙最小危害粒径d=0.05~0.1 mm;中水头水电站泥沙最小危害粒径d=0.2~0.4 mm;低水头水电站泥沙最小危害粒径d=0.4~0.5 mm。

4 水电站沉沙池泥沙最小危害粒径选择修正

4.1 水沙因子综合因素对泥沙最小危害粒径选择修正

在分析影响水轮机磨损的主要因素基础上,目前国内水电站沉沙池泥沙最小危害粒径选择仅与设计水头有关理论是不够准确,需要进行水沙因子综合因素修正。根据国内外试验研究,水电站沉沙池泥沙最小危害粒径选择与通过水轮机平均含沙量和水流相对流速、水轮机制造材料的耐磨系数和磨损量、水轮机实际运行时间等因素有关,采用如下公式表示[6-8]:

(2)

式中:β与泥沙粒径大小等因素有关磨损能力综合系数;δ为轮机的磨损量,即水轮机过流部位的平均磨损深度,mm;s为通过水轮机水流的平均含沙量,kg/m3;ε与水轮机材质、加工光洁度、磨损量大小等因素有关的材料耐磨系数;t为水轮机累计运行时间,h;w为通过水轮机水流相对流速,m/s。

4.2 水轮机磨损维修费用对泥沙最小危害粒径选择修正

水电站沉沙池的泥沙最小危害粒径选择在考虑水沙因子综合因素基础上,根据水电站运行和地质地形等条件选定沉沙池结构布置,按沉沙池结构布置计算得到沉沙池工程量和投资,参考已建大量运行的水电站各种泥沙最小危害粒径水轮机磨损维修费情况,推导出泥沙最小危害粒径的水轮机磨损维修费,然后根据沉沙池投资和水轮机磨损维修费进行经济比较后确定泥沙最小危害粒径。

5 水电站沉沙池泥沙最小危害粒径选择应用

5.1 工程概况

麻子河一级水电站位于云南省金平县红河南岸一级支流麻子河河段,电站引水口设在麻子河与沙依坡河交汇处下游约4.5 km处,经1 457.504 m长的引水隧洞和约265.5 m长的压力引水管道引至沙依坡河右岸地面厂房,是以发电为单一任务、径流式开发的低水头电站。

麻子河一级水电站装机容量2×3.6 MW,设计引用流量6.24 m3/s,设计水头137.1 m。主要建筑物由取水口、沉沙池、引水隧洞、调压井、管道、厂房组成,主要建筑物按5级设计,次要建筑物按5级设计[9-12]。沉沙池为定期冲沙沉沙池,总长70 m,由上游联接段、工作段、下游联接段3个部分构成[12-15]。沉沙池首部为上游联接段,长7 m(桩号为0+000~0+007.00 m),宽度由2 m渐变到5.4 m,深4.7~5.7 m,边墙厚度为500 mm,底板厚800 mm,底板高程由917.50 m降至916.50 m,池顶高程922.20 m,底坡i=14%。沉沙池工作段长56.50 m(桩号0+007.000~0+063.500 m),长56.50 m,宽5.4 m,深5.05~6.18 m,边墙厚度为500 mm,底板厚800 mm,池顶高程921.55 m,底坡为2%,以便将沉积在池底的泥沙引入冲沙廊道冲沙。下游联接段桩号为0+063.50~0+070.000 m,正向冲沙,正向进水,冲沙底板高程915.37 m。冲沙廊道断面尺寸为1 m×1 m,设一道1 m×1 m平板冲沙闸门,冲沙廊道底坡i=1%。

5.2 以水沙因子综合因素选择泥沙最小危害粒径

水电站的沉沙池泥沙危害最小粒径选择考虑水沙因子综合因素,包括水电站设计水头、通过水轮机含沙量和水流相对流速、水轮机的磨损量等因素[16-18],每一个水电站的沉沙池泥沙最小危害粒径选择都不可能与另一个水电站完全相同,但是可以通过大量水电站沉沙池泥沙最小危害粒径的对比分析,判断麻子河一级水电站的沉沙池泥沙最小危害粒径选择的合理性。

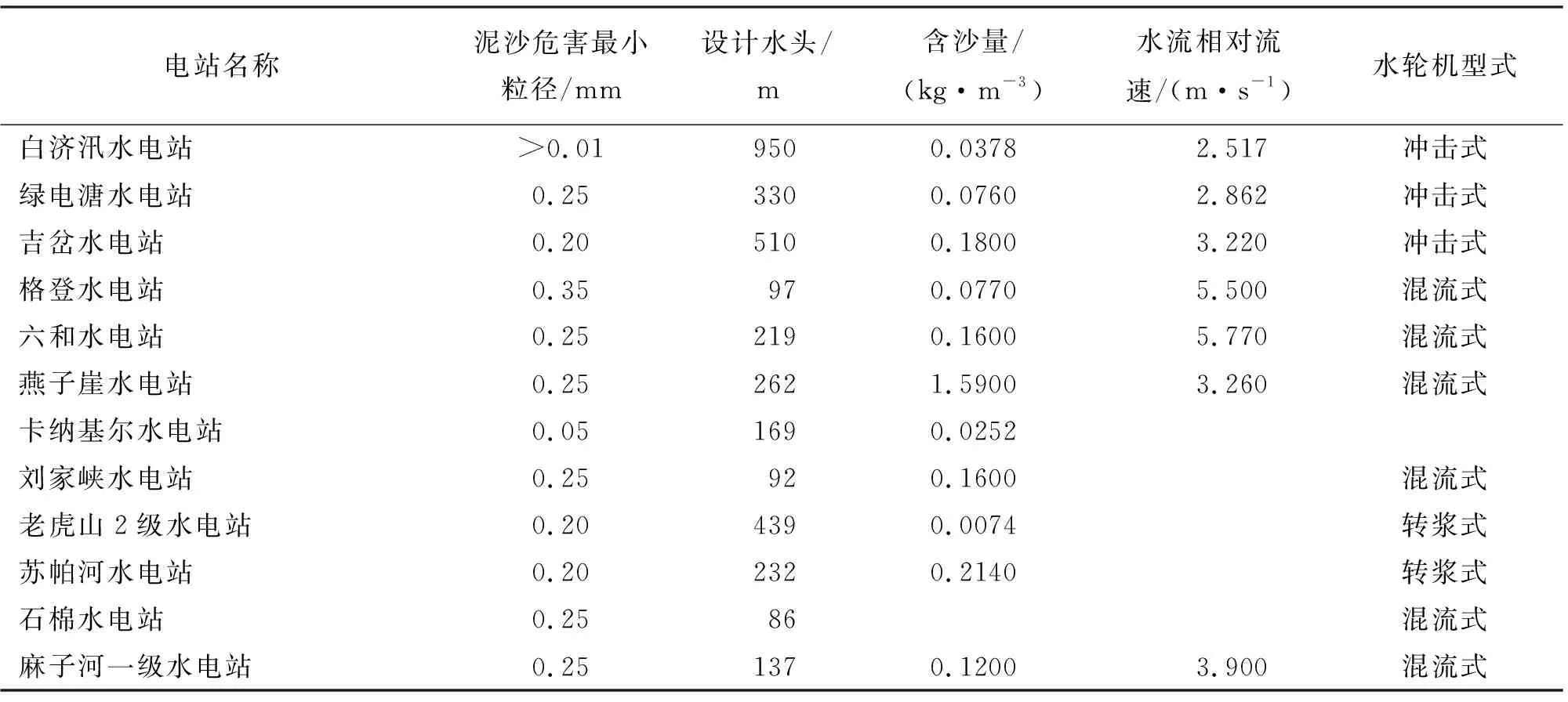

表1为白济汛、绿电溏、吉岔、格登、六和、燕子崖等12个水电站水沙因子综合因素。

从水电站泥沙水沙因子综合因素表1可知:白济汛、绿电溏、吉岔、格登、六和、燕子崖等12个水电站的设计水头范围为86~950 m,含沙量范围0.0074~1.59 kg/m3,水流相对流速范围2.517~5.77 0m/s ,泥沙最小危害粒径范围0.01~0.35 mm。由于麻子河一级水电站设计水头为137.1 m,含沙量0.12 kg/m3,水流相对流速3.9 m/s,泥沙最小危害最小粒径0.25 m等水沙因子综合因素在白济汛、绿电溏、吉岔、格登、六和、燕子崖等12个水电站范围内,因此说明沉沙池泥沙危最小害粒径选择是合理的。

5.3 以综合费用选择泥沙最小危害粒径

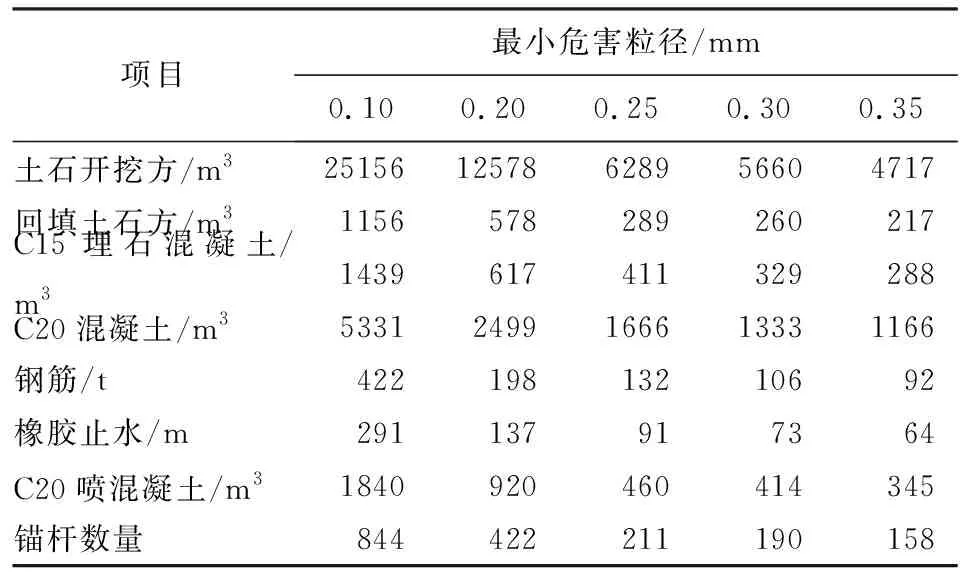

泥沙危害最小粒径0.25 mm时,泥沙沉降速度取0.0244 m/s,通过计算沉沙池工作段长56.5 m,上游联接段宽度由2 m渐变到5.4m,工作段宽度5 mm。泥沙危害最小粒径0.1 mm时,泥沙沉降速度取0.00612 m/s,通过计算沉沙池总长178 m,上游联接段宽度由2 m渐变到5.4 m,工作段宽度5.4 mm。泥沙危害最小粒径0.2 mm时,泥沙沉降速度取0.0179 m/s,通过计算沉沙池总长75 m,上游联接段宽度由2 m渐变到5.4 m,工作段宽度5.4 mm。泥沙危害最小粒径0.3 mm时,泥沙沉降速度取0.0308 m/s,通过计算沉沙池工作段长45 m,上游联接段宽度由2 m渐变到5.4 m,工作段宽度5.4 mm。危害最小粒径0.35 mm时,泥沙沉降速度取0.045 m/s,通过计算沉沙池工作段长31 m,上游联接段宽度由2 m渐变到5.4 m,工作段宽度5.4 mm。根据上述的各种泥沙最小危害粒径相应的沉沙池结构尺寸,得到各种泥沙最小危害粒径沉沙池工程量见表2 。

表1 水电站水沙因子综合因素

表2 不同泥沙最小危害粒径沉沙池工程量

由表2可知,当泥沙最小危害粒径为0.1 mm时,沉沙池工程最大;泥沙最小危害粒径为0.35 mm时,沉沙池工程最小。泥沙最小危害粒径越小沉沙池工程量越大。

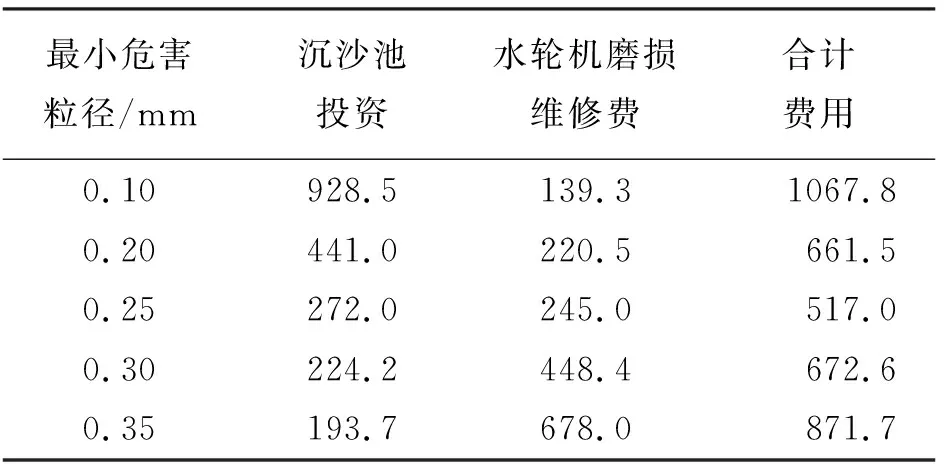

根据各种泥沙最小危害粒径沉沙池工程量计算得到相应的沉沙池投资,参考已建大量运行的水电站各种泥沙最小危害粒径水轮机磨损维修费情况,推导出泥沙最小危害粒径的水轮机磨损维修费,各种泥沙最小危害粒径沉沙池投资和水轮机磨损维修费见表3,根据各种泥沙最小危害粒径的沉沙池投资和水轮机磨损维修费表3绘制图1~2。

表3 各种泥沙最小危害粒径沉沙池投资

图1 沉沙池投资与泥沙最小危害粒径关系 图2 水轮机磨损维修费与最小危害粒径关系

从上表3可知:泥沙最小危害粒径越小沉沙池投资越大,水轮机磨损维修费越小,泥沙最小危害粒径0.25 mm沉沙池时,沉沙池投资与水轮机磨损维修费合计费用仅为517.0×104元,费用最少;沉沙池投资与泥沙最小危害粒径关系图1中泥沙最小危害粒径0.25~0.35 mm曲线平缓,斜率较小,沉沙池投资变化率不大,泥沙最小危害粒径0.1~0.25 mm曲线较陡,斜率较大,沉沙池投资变化率较大,当泥沙最小危害粒径0.25 mm时,沉沙池投资变化率出现拐点;水轮机磨损维修费与泥沙最小危害粒径关系图2中0.1~0.25 mm曲线平缓,斜率较小,水轮机磨损维修费变化率不大,泥沙最小危害粒径0.25~0.35 mm曲线较陡,斜率较大,水轮机磨损维修费变化率较大,当泥沙最小危害粒径为0.25 mm时,水轮机磨损维修费变化率出现拐点。因此沉沙池泥沙最小危害粒选择0.25 mm是合理的,补充水沙因子综合因素修正选择泥沙最小危害粒径方法可行的。

6 结 论

(1)通过影响水轮机磨损的主要因素分析,得知水电站沉沙池泥沙最小危害粒径选择与通过水轮机水流的平均含沙量和相对流速、水轮机制造材料的耐磨系数和磨损量、水轮机实际运行时间等因素有关。

(2)由于麻子河一级水电站的设计水头、水中泥沙含量、水流相对流速等水沙因子综合因素在合理的范围内,因此说明泥沙危最小害粒径选择是合理的。

(3)根据不同泥沙最小危害粒径的沉沙池工程量计算比较,得到最小危害粒径越小沉沙池工程量越大,同时通过不同泥沙最小危害粒径相对应的沉沙池投资和水轮机磨损维修费分析,结果表明泥沙最小危害粒径越小沉沙池投资越大,水轮机磨损维修费越小,当泥沙最小危害粒径选择0.25 mm时,沉沙池投资与水轮机磨损维修费合计费用仅为517.0×104元,费用最少。因此沉沙池泥沙最小危害粒径选择0.25 mm是合理的,充补水沙因子综合因素修正选择泥沙最小危害粒径的方法可行。

(4)通过麻子河一级水电站十多年运行,水轮机磨损极其轻微,没有进行过一次较大检修,减少了水轮机磨损维修费,因此在补充设计水头、水流泥沙含量、水流相对流速等水沙因子综合因素修正基础上,通过不同泥沙最小危害粒径的沉沙池投资和水轮机磨损维修费分析,进行泥沙最小危害粒径选择的方法具有经济合理的优点,此方法进一步推广应用,将会取得更好的经济效益。