均压通风系统自动控制及预警技术研究

2018-09-11史晓琼

史晓琼

(山西新景矿煤业有限责任公司,山西 阳泉 045000)

1 工程概况

新景煤矿本工作面位于距阳泉市中心11km的阳泉市西部。东南部为辛兴煤矿和神唐嘴煤矿,东部和东北部为三号矿井井田,北部为一号矿井井田,西部为七里河井田,西南部为保安煤矿,南部为二矿井田。井田东西走向长10.5km,南北宽8.5km,井田面积59.3km2。

2 采空区气压报警系统

3#煤层工作面的主回撤通道拥有已经存在的钻孔,在这个钻孔基础上,布置采空区气压报警系统来对采空区的气压进行实时监测和预警。在实际开采过程中,上部采空区发生垮落,会导致上部采空区气压高于整个采空区内其他部位的气压,而通过运用采空区气压报警系统,可以实现上部采空区气压变化的实时监测,假如气压超过安全限度时,报警器会发出报警,从而使工作面的工作人员进行有效撤离,防止有害气体在异常气压的影响下涌入工作面对工人造成伤害,保证了工作面的安全生产。

2.1 采空区气压报警系统的构成

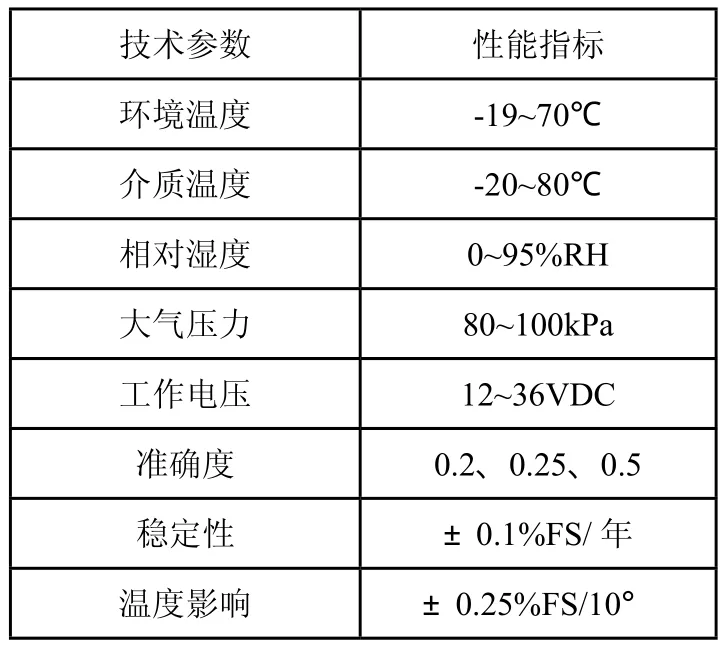

采空区气压报警系统由三部分构成:气压传输器、数据采集仪、报警器。气压传输器用来实时监测采空区的气压变化,通过这个气压的变化将数据传送给数据采集仪进行记录,当气压变化大于安全限度时,数据采集仪将报警信号发送到报警器,报警器即发出警报。采空区气压报警系统中的气压传输器采用DYP气体压力变送器,这种传输器的特点是精度高,线路设计先进,工艺严格,过载强,性能强,维护简单等,非常适用于井下工作。气压变送器性能参数如表1所示。

采空区气压报警系统中数据采集仪采用全分度号数字显示仪表。该仪表的特点是抗电磁干扰能力强,稳定性强,准确性高,全分度号输入同时也具有所有单输入仪表的优点。其技术参数如表2所示。

表1 DYP气体压力变送器性能参数表

表2 数据采集仪技术参数

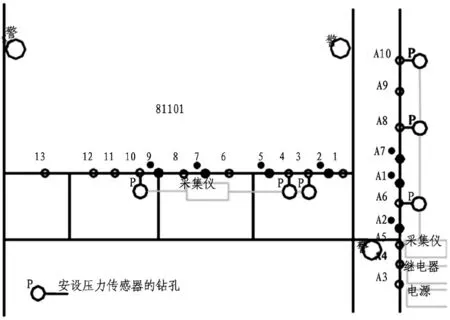

2.2 采空区气压报警系统在3#煤层工作面的应用

30110工作面压力传感器如图1所示。采空区的气压发生变化时,压力传感器开始工作,当压力超过限度值时,三个不同位置的报警器会一起发出警报。此系统的组成及原理如图2所示。

3 工作面有害气体监测预警系统

工作面工人的安全是煤矿安全生产最重要的一部分,为了防止有害气体异常涌入对工人造成安全隐患,需实时准确地监测工作面有害气体量,并对有害气体过量进行危险预警,因此在3#煤层工作面的进回风隅角、回风顺槽和30#、60#、90#支架处安装了此系统中最重要的6个CO传感器,工作面的CO浓度一旦超过安全限度,CO传感器会立即将结果传输到矿井监控系统并报告给调度室,之后安装在工作面的三个报警装置会立马发出警报,提示工人进行安全撤离,远离工作面。同时,在3#煤层工作面安装了采空区束管监测系统,并安装钢管进行保护。当工作面进行推进时,采空区束管监测系统随着钢管被埋入采空区,工作人员即可以通过束管监测系统收集工作面后部采空区的气样,并用气相色谱分析仪来分析,得到气体的变化浓度,从而可以对有害气体量进行安全预警,提前采取安全处理措施。

图1 30110工作面压力传感器布置图

4 均压通风系统自动控制技术研究

均压通风系统如图3所示,调节风窗处的气压传感器可以用来实时监测风窗的内外压差,并将结果传输到数据收集装置,本系统自动控制的实现来自于风窗、气压传感器、数据收集装置、执行系统。数据收集装置将接收到的风窗内外压差的数据储存并传送到控制器,控制器将信号转化为数据与规定的安全压差进行比较,如果在安全区间之外,则执行风窗调节指令,改变通风面积从而改变内外压差,实现均压通风系统的自动控制调节。

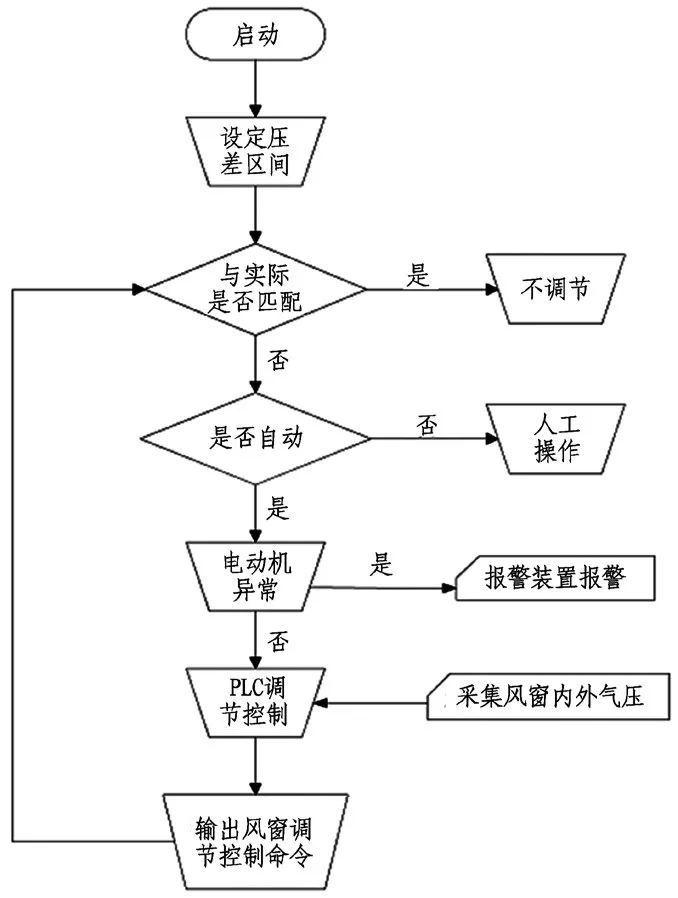

该均压通风系统自动控制技术的控制流程图如图4所示,实施方式如下:

(1)了解工作面的实际环境,计算风窗内外的压差所能接受的安全区间 ,将计算所得输入PLC控制器。

(2)将气压传感器安装于风窗处,通过对风窗内外实时压差的监测,将所得数据传送给数据收集装置。

(3)数据收集装置接收气压传感器传送的实时监测数据,并将此转化为信号传送到PLC控制器。

(4)PLC控制器将接收到的实时监测风窗内外压差数据与刚开始计算所得的压差安全区间进行对比,然后通过对变频器的控制实现电动机的控制,从而调节风窗的通风面积,改变风窗内外的压差。

(5)当 PLC 控制器接收的压差数据不在计算所得的安全区间内时,系统会立即控制风窗进行调节,直至内外压差位于安全区间时结束调节。当再次出现内外压差不处于安全区间时,重复此调节过程。

(6)当自动控制失去效应时,会出现报警器发出警报,可以通过人工手动调节进行控制。

图3 均压通风自动控制系统

5 结论

本文通过对均压通风系统自动控制及预警技术的研究,在新景煤矿3#煤层工作面进行了布置,得到了很好的应用。通过实践,实现了对上部采空区气压变化和工作面有害气体的实时监测,防止有害气体对工作面内工人造成伤害,并且完善了均压通风系统的自动调节,给矿井的安全生产提供了方便。

图4 控制流程图