南海陵水17-2深水气田开发工程方案研究

2018-09-11朱海山李清平

朱海山 李 达 魏 澈 李清平

(中海油研究总院有限责任公司 北京 100028)

陵水17-2气田位于琼东南盆地北部海域,地处海南岛东南部海域,距离浅水区(水深160~170 m)约55 km,2014年由“海洋石油981”深水钻井平台共钻探7口井证实是千亿立方米优质高产大气田,这也是中国在南海发现的首个自营深水大气田。该气田所在海域水深1 220~1 560 m,气藏分散,南北跨度约30.4 km,东西跨度约49.4 km。根据探井测试数据,陵水17-2气田天然气组分纯烃含量高(纯烃含量大于98%),主要产品为天然气和凝析油。

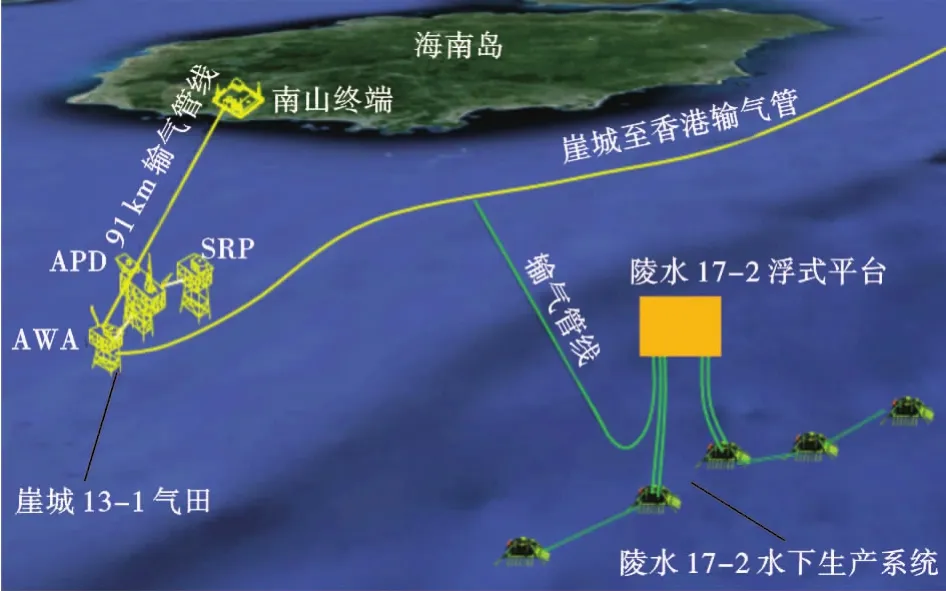

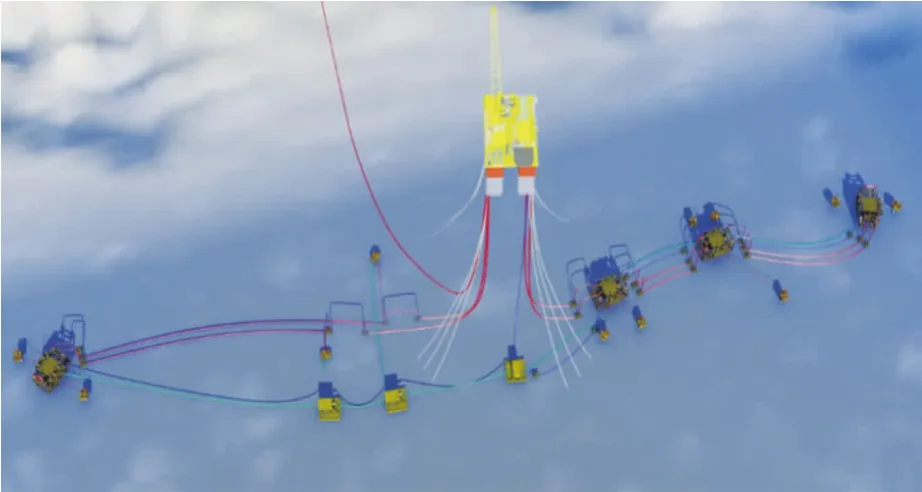

陵水17-2气田依据稳产10年、年产外输商业气能力30×108m3开展工程方案研究,其中凝析油日产量约1 400 m3。该工程为中国海油第一个独立自主进行前期研究的大型深水气田工程,项目投资巨大,不仅面临深水环境条件恶劣、海底地形复杂等方面的挑战,而且由于国内对深水油气田开发管理模式还不完善,面临技术研究、建造装备、施工资源、作业管理等经验欠缺的挑战。针对上述问题,基于陵水17-2气田的气藏特点、水深地形分布和周边可供依托的工程设施(崖城13-1气田至南山终端的天然气干气管线以及崖城13-1气田现有的生产平台及其上岸凝析油管线设施),对陵水17-2气田开发工程提出了2个方案[1-3]:一是回接浅水导管架平台方案(图1),即在陆坡上水深160~170 m区域新建一座导管架平台,水下生产系统通过海底管线回接至深水管汇后,再通过55 km双管线回接至浅水平台,在平台处理后的干气通过40 km管线外输至已建干气管线,凝析油则通过130 km管线外输至崖城13-1平台;二是回接至深水浮式平台方案(图2),即气田东西两侧的水下生产系统通过管线直接回接至新建的深水浮式生产平台,在平台处理后的干气输送至崖城管线,凝析油则储存在浮式平台中,通过DP油轮进行外输。

上述2个开发工程方案各有优缺点,回接浅水平台方案在中国的技术应用最为成熟,且有成功实践的经验;回接深水浮式平台方案在墨西哥湾的应用较为成熟,浮式平台可以系泊定位在气田附近区域,管线回接距离短,对井口的压力要求相对较低,可以提高气田的采收率[4]。此外,还提出利用浮式液化天然气生产储卸装置(FLNG)进行开发的工程方案,但由于其建造成本较为高昂,建设工期长,经济性差,经过研究后认为不具备竞争力。

图1 陵水17-2气田回接浅水导管架平台方案Fig.1 Tie-back to shallow water jacket platform scenario of LS17-2 gas field

图2 陵水17-2气田回接深水浮式平台方案Fig.2 Tie-back to deep water floater scenario of LS17-2 gas field

本文主要是在确定陵水17-2气田水下生产系统方案和浮式平台方案的基础上对上述2种开发工程方案进行论证比较,以期为南海深水油气田开发工程方案的选择提供参考。

1 水下生产系统方案选择

1.1 整体布置研究

陵水17-2气田4个井区之间距离较远(超过5 km),而每个井区仅布置开发井1~2口。综合考虑开发井靶点布置、油藏要求及投资情况,水下井口布置推荐采用分散井口为主、集中井口为辅的方案,即采用9个独立井口和1个集中式井口。

对于较为分散的深水油气田而言,研究连接各水下井口、承担气液输送的回接管线方案是重点之一。对陵水17-2气田井口区海底支线管道按照单管方案、双管回路方案分别选取多种管径进行了比较,认为双管方案与单管方案在经济性上差异不大,但双管方案相比单管方案具有如下优点:可形成清管回路,利于清管作业;可实现双侧降压解堵,利于水合物解堵;产量较低时可进行单管输送和循环注气,利于生产管理等。因此,最终确定选择双管方案。

1.2 流动安全保障分析

由于输送介质组分、高压低温环境等因素,陵水17-2气田水下生产系统内极易产生水合物,管线或管汇中水合物堵塞对产气量有直接影响。陵水17-2气田水合物防控措施主要是通过注入化学药剂来防止水合物在井口至深水平台之间的水下生产系统中生成。在正常生产时,通过连续注入MEG贫液来防止水合物生成;而在启动、关停和清除水合物工况时,须注入甲醇来防止水合物生成。因此,最终确定设置放空管线与生产管线和甲醇注入系统连接,形成双侧降压的同时注入药剂的解堵措施。图3为陵水17-2气田不同药剂注入量下水合物生成点数值预测结果。

图3 陵水17-2气田不同药剂注入量下水合物生成点数值预测结果Fig.3 Numerical prediction of hydrate generation point with different reagents injection in LS17-2 gas field

1.3 水下供电、控制和通信技术方案研究

水下生产系统的控制电源供电方式目前主要为低压交流1 k V以下、交流3.3 k V和直流1.2 k V等3种。供电方式的选择主要取决于供电距离、控制方式以及不同水下生产系统厂家的产品要求。利用Simulation X搭建模型对陵水17-2气田供电系统开展计算分析和对比,结果表明:对于浅水平台回接方案,供电距离远,须采用交流3.3 k V或直流1.2 k V;而对于深水回接方案,由于交流方案无需设置水下变压器,相较于直流方案系统简单、可靠性高,推荐采用交流3.3 k V。

在水下控制系统方面,则采用复合电液控制方式,考虑到将来陵水17-2气田的回接距离较长,须在脐带缆中预留光缆及水下光纤接头,以便周边气田接入后能使用光纤通信。水下控制系统的设计能力及接口设计应考虑满足每个管汇多口井的接入需求,并为将来周边气田的接入预留接口。

针对陵水17-2气田开发工程项目水下通信系统最远距离传输情况,通信方案分为水下电缆通信(包括水下电力载波通信和水下单独电缆通信)以及水下光纤通信,采用Simulation X对最远通信距离下的信号衰减进行建模与计算分析,结果表明回接深水平台方案最远通信距离电缆通信信号衰减约为27 d B。

2 深水浮式平台方案选择

2.1 深水浮式平台功能确定

经过水下生产系统和管线方案的比较研究,陵水17-2气田浮式平台置于水深1 422 m的海域,平台西侧4口井(1条管汇)通过2条外径273.1 mm的管线回接至浮式平台,平台东侧7口井(3条管汇)通过2条外径323.9 mm的管线回接至浮式平台。此外,接入平台的还包括1根外径200 mm MEG立管和1根动态主脐带缆,气田生产通过平台来进行控制。

深水浮式平台的立管方案选择及适用的立管形式有多种。柔性立管是一个技术可行的立管方案,经咨询国外主要柔性立管厂商,可生产用于水深1 422 m的柔性立管,但尚无直径323.9 mm及以上尺寸柔性立管的实际应用和供货记录。柔性立管质量通常大于同等外径和压力等级的钢质立管,对浮体产生的负载将高于钢质立管,且材料费用较高,在我国应用的最大水深小于400 m,无国产动态软管应用先例。自由站立式立管是近年在西非广泛应用的立管形式,具有良好的运动解耦性能,但结构复杂,海上安装过程繁琐,费用相对较高。缓波钢悬链立管通过采用分散式浮力块使立管形成缓波形,具有良好的运动解耦性能,可显著改善立管触地点疲劳,但管缆干涉风险大,且海上安装时间长、安装风险大。由于钢悬链立管结构简单,建造安装方便,应用技术成熟,费用相对较低,是深水油气开发的首选立管系统[5-6],因此综合考虑管径限制、结构复杂程度、海上安装过程及经济性等因素,在浮式平台方案的立管系统选型中优先考虑钢质悬链立管(简称SCR)。陵水17-2气田钢制悬链线立管布置如图4所示。

图4 陵水17-2气田钢制悬链线立管布置示意图Fig.4 Steel catenary riser layout of LS17-2 gas field

陵水17-2气田若采用回接至深水浮式平台开发方案,其凝析油的去向可能选择通过崖城13-1气田输送至海南南山终端处理稳定再外输销,凝析油管线长达180 km,这部分跨越深水区和浅水区的管线成本高昂。考虑到巨额的凝析油管线建设成本,研究了将凝析油储存在浮式平台上,再通过穿梭油轮进行外输的方案。挪威北海的Aasta Hanstern Spar平台采用了类似的模式,在船体内储存气田生产的凝析油。综合考虑技术和经济性,对于深水浮式平台方案,优先考虑将凝析油储存在浮式平台上,再船运外输。处理后的干气通过1根外径457.2 mm管线接入已建的崖城至香港的管线,为下游用户直接供气。

根据浮式平台主工艺系统设计,平台产液通过湿气与干气两级压缩再外输。段塞流捕集器分离出来的液体进入凝析油处理系统,处理后的凝析油经稳定后进入凝析油舱储存;部分闪蒸气进入闪蒸气压缩系统,处理后进入燃料气系统;分离出来的乙二醇富液进入乙二醇再生装置处理成乙二醇贫液后进入MEG舱储存;分离后的水进入生产水处理系统,处理合格后通过开排沉箱排海。据估算,浮式平台上部模块的操作质量约为2.4×104t。

2.2 深水浮式平台形式筛选

目前,世界上在役的浮式生产平台有4种形式:半潜式平台(SEMI),张力腿平台(TLP)、单柱式平台(Spar)和圆筒形FPSO,其中半潜式生产平台最为普遍,且大多是由半潜式钻井平台改造而来。近期墨西哥湾的开发案例表明,半潜式生产平台是首选,如荷兰皇家壳牌公司的Appomattox项目、英国石油公司的Mad Dog项目等均采用半潜式生产平台。

对本项目可能用到的多种浮式平台形式(包括SEMI、Spar、TLP、圆筒形FPSO和常规船型FPSO)进行了研究。根据初步判断,TLP平台适合干式采油树[7],目前TLP极限水深为1 500 m,但该水深的张力筋腱费用非常高,且不适合储油,平台投资远高于其他方案。尽管中国海油具备丰富运营经验的FPSO,但由于无法适应本项目钢制立管,需要新建单点转塔系统,立管方案须改为柔性立管,增加的单点和立管投资远高于船体和模块建造带来的优势,无技术和经济上的优势。因此,本项目可供选择的浮式平台形式有SEMI、Spar和圆筒形FPSO。

对于SEMI平台而言,通过增加平台吃水(如极端工况下平台吃水达到了37 m),可显著提高运动性能,进而保证SCR立管在陵水17-2气田作业的极限和疲劳强度满足要求。考虑到庞大的上部设施,SEMI生产平台采用4组每组4根共计16根的系泊系统进行定位系泊[8-9]。SEMI平台在分散气田中最为常用,国内多个船厂具备丰富的半潜式钻井平台建造经验,中国海油海工公司具备丰富的上部模块建造经验,建造工期较短,投资相对较低。此外,SEMI生产平台油舱与外部、通道等设计有隔离舱保护,凝析油与压载水分舱储存和等质量置换,相比以往半潜式储油平台更加安全。

对于Spar平台而言,采用3组每组4根共计12根的张紧式系泊系统,且目前世界上有储油Spar工程应用先例(挪威Aasta Hanstenn Spar)。国内船厂无Spar平台建造经验,但通过对外合作可以具备建造能力。而就Spar平台的特点而言,其船体安装包括拖航、浮卸、安装螺旋板、湿拖、扶正等,工作量大,其上部模块安装和调试更是复杂:组块主体共须分6块吊装。针对本项目,Spar平台最大的优点在于其SCR立管技术适应性最佳[10],投资较高,在干式采油树中应用最为常见。

圆筒形FPSO为挪威SEVAN公司专利技术,国内船厂虽有建造经验,但仅SEVAN有设计经验。从技术角度来讲,上浪是关键技术问题,此外,圆筒形FPSO较大的水线面积是造成系泊系统受力的挑战,系泊系统考虑采用3组每组5根共计15根的张紧式聚酯缆系泊。此外,圆筒形FPSO可在船坞自下而上建造船体和上部模块,工期与半潜式平台相当。目前,SEVAN正在研究采用钢悬链立管系统的圆筒形FPSO,其立管顶部柔性接头旋转角度接近25°,有供货先例,但较为临界。圆筒形FPSO浮式系统用在陵水17-2项目存在较大优势:储油能力最为突出,且有多个工程实践经验,建造安装调试工期较短,投资适中。

对比发现,在相同的设计标准下,为了满足钢悬链立管使用要求,上述3种形式的浮式平台钢材量差距并不十分显著,均具备技术可行性,综合考虑设计、建造、安装、工期等因素,半潜式平台投资最低,且在设计、建造上有较大的选择余地,因此推荐半潜式储油生产平台作为陵水17-2气田开发项目的浮式平台方案。

3 工程方案对比

根据陵水17-2气田的气藏特点,水深地形分布和周边可供依托的工程设施,该气田开发工程方案有2种,即回接浅水导管架平台方案和回接深水浮式平台方案,其中浅水导管架平台将建立在水深160~170 m处,浅水平台位置距离水下生产系统的最近的管汇距离约55 km,处理后的合格干气将通过40 km管线外输至崖城至香港的已建干气管线。相对于浮式平台,导管架平台不太适合凝析油储存,凝析油只能输送至135 km外的崖城13-1平台,但导管架腿通常具备1 500 m3左右的乙二醇储存能力,且由于通过管线外输而减少了穿梭油轮的外输操作费,因此投资费用较高,但操作费用更低。另外回接浅水导管架平台方案在荔湾3-1气田开发项目已成功实践。参照荔湾3-1气田开发模式[11],陵水17-2气田深水区回接至浅水导管架平台的管线采用2根长55 km、外径457.2 mm的管线,这也是为了深水流动保障的需要。不同的是,荔湾3-1气田气藏分布较为集中,而陵水17-2项目气藏较为分散,先要通过水下井口、管汇和支管线输入到统一的回接管汇后才能外输至浅水平台。陵水17-2气田不同开发方案的工程量对比如表1所示。

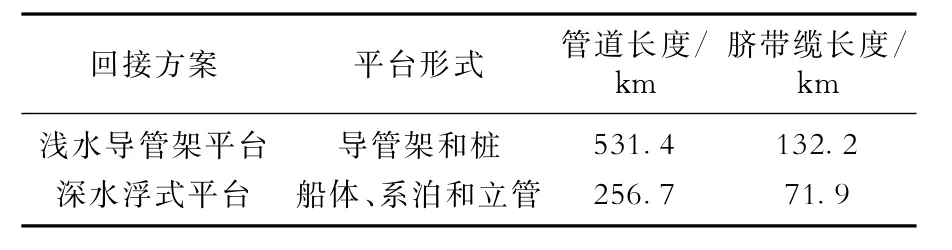

表1 陵水17-2气田回接浅水平台和回接深水浮式平台方案的工程量对比Table1 Comparisons of engineering scope of tiing-back to shallow water jacket platform scenario and to deep water floater scenario in LS17-2 gas field

根据流动安全保障计算,陵水17-2气田生产的前10年,2个方案对应的井口压力较高,均满足生产要求。但之后,由于浅水导管架平台方案回接距离远,压力损失大,计算结果表明所需井口压力比深水浮式平台方案高约3.2 MPa,从而导致部分井关井时间较深水浮式平台方案提前,根据配产要求,气田采收率至少降低3个百分点。另外,一旦生产后期气井出水超过预期,浅水导管架平台方案的处理措施有限,并且处理费用高昂。

综合考虑气田开发投资、气田生产操作费、采收率和潜在出水风险等因素之后,经济评价结果显示,回接深水浮式平台方案相比回接浅水导管架平台方案的天然气开发成本降低约0.1元/m3,这对气田开发具有重大的意义。基于上述因素,选择水下生产回接至深水浮式平台进行陵水17-2气田开发,如图5所示。

图5 陵水17-2气田深水浮式平台开发方案示意图Fig.5 Sketch map of deep water floating platform development program in LS17-2 gas field

4 深水浮式平台特殊技术研究

4.1 储油方案研究

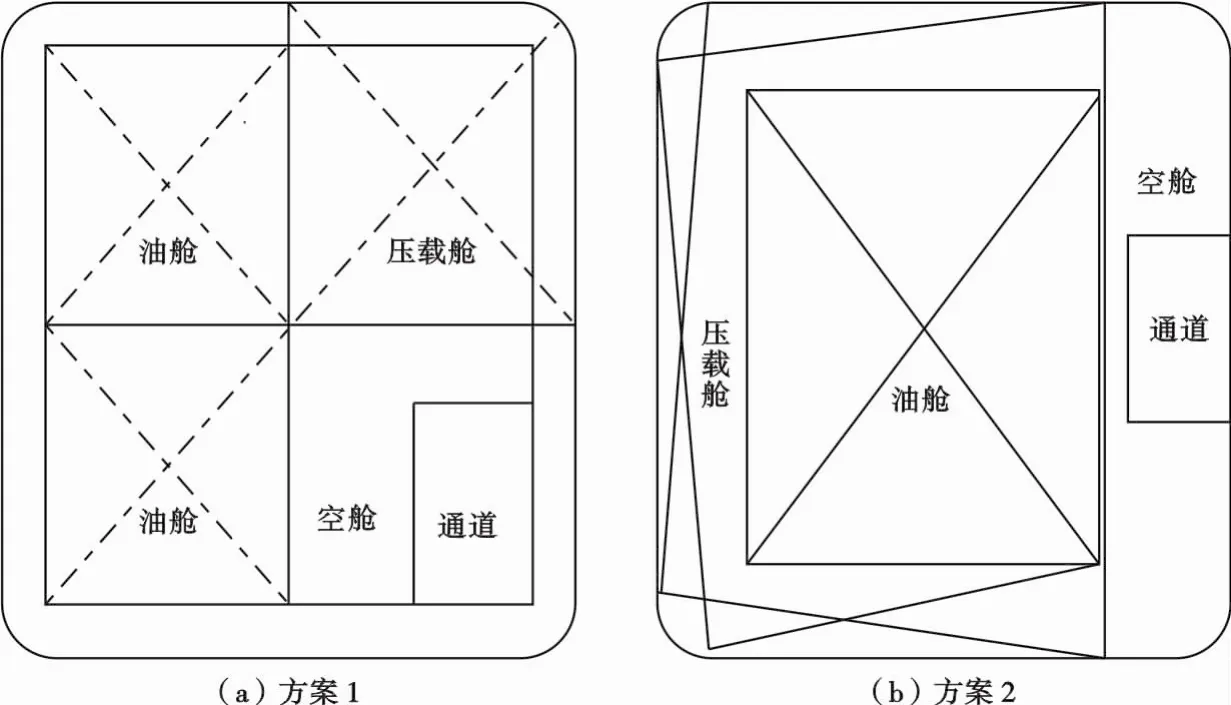

陵水17-2气田采用深水半潜式平台开发的独特之处在于要求具备大容积的储油功能,关键技术问题是选择将凝析油储存在立柱中还是浮箱中。目前,世界上有2座半潜式平台具备重油储存功能分别为Na Kika(储存能力6 436 t)和Gumusut(储存能力2 696 t)。而陵水17-2气田所需的凝析油储存容积达20 000 m3(约14 500 t),并要求能实现简易储卸。根据这一需求,选取了凝析油分舱储油设计,并要求隔离舱能够满足防污染泄漏等相关规范。凝析油储存在浮箱中有如下缺点:浮箱横截面积较小;隔离舱设置在浮箱,轮机系统将更难以设计,隔离舱的检验、冲洗也将更复杂;油水分离式储油设计下,凝析油储存在浮箱会导致平台稳性更差。基于以上原因,最终确定将凝析油储存在立柱中。

图6为陵水17-2气田半潜式储油生产平台2种立柱舱室布置方案对比,基于尺度规划后的重量对比发现,方案1要比方案2节省12%的钢材,因此选定方案1,并在项目前端工程设计阶段对布置进行优化,以利于操作和维修,其中隔离舱的舱容主要由平台破舱稳定性决定。

图6 陵水17-2气田半潜式生产平台储油立柱舱室布置方案对比Fig.6 Comparison of oil column tank arrangement in LS17-2 gas field

图7 陵水17-2气田半潜式储油生产平台外输方案Fig.7 Offloading layout of semi-submersible storage and production platform of LS17-2 gas field

陵水17-2气田开发项目在前端工程设计阶段安全风险分析中对储油概念和船用系统进行了详细审核,并开展了安全评价来界定高危险区域,所提出的储油生产平台概念获得了美国ABS船级社的形式许可证书(简称:AIP)。

4.2 外输方案研究

陵水17-2气田半潜式储油生产平台外输站布置在主甲板西侧,处理后的凝析油通过漂浮软管从平台外输到动力定位穿梭油轮上,如图7所示。针对动力定位穿梭油轮外输作业开展了专门研究,按每月目标作业概率90%确定推进器能力。当动力定位穿梭油轮不可用时,采用串靠外输作为备用外输方案,如图8所示。外输油轮通过系缆串靠系泊在半潜式平台上,系缆不用时储存在半潜式平台的系缆卷盘上。此备用方案中半潜式平台与外输油轮间距为110 m。

陵水17-2半潜式平台是世界首座具备凝析油储存和动力定位穿梭油轮外输功能的半潜式平台,设计中考虑了油轮与船体发生碰撞的风险,在项目早期开展了结构碰撞分析,对船体所能吸收的碰撞能量进行了初步的定量评估。碰撞计算分析模型和分析结果如图9所示。计算结果表明,外壳体在碰撞能量达56 MJ时达到破坏条件,油轮速度为2 m/s;内壳体在碰撞能量达302 MJ时达到破坏条件,油轮速度为5 m/s(与油轮的航行速度非常接近)。这一结果也验证了半潜式平台立柱分舱布置的合理性。

图8 陵水17-2气田备用外输方案Fig.8 Backup of offloading scenario of LS17-2 gas field

图9 陵水17-2半潜式平台穿梭油轮与船体碰撞分析模型及结果Fig.9 Aanalysis model and results of collision between shuttle tanker and ship in LS17-2 semi-submersible platform

5 结论

1)针对陵水17-2气田浮式平台方案的选择,半潜式平台、Spar、圆筒形FPSO在技术上都满足要求,半潜式平台综合上更有优势。

2)在开发方案的选择上,深水平台方案和浅水平台方案在技术上均可行;回接深水浮式平台方案靠近水下井口,生产作业便利、采收率高、投资低,设计和建造不受限制;综合经济评价结果表明,回接深水浮式平台方案比回接浅水平台方案的天然气开发成本更低,从而选择水下生产系统回接至深水浮式平台进行陵水17-2气田开发。

3)储油和外输方面,南海没有发达的油气输送管网,在深水平台中储油成为了经济可行的选择;深水浮式平台在储油外输上面临的挑战,可以通过系统的安全设计予以解决。