提升阴极铜外观质量的生产实践

2018-09-11林欣

林 欣

(紫金铜业有限公司,福建 龙岩 364205)

1 引言

随着铜材深加工技术的不断创新,阴极铜用户对阴极铜整体质量的要求越来越高。依据市场反馈情况,“紫铜牌”阴极铜化学成分全部符合国家A级铜品质标准,而物理外观方面主要有表面残留结晶、肥边花瓣、底部孔洞、板身大个和密集粒子等方面的投诉建议。在高纯阴极铜的生产过程中,冶炼企业只有不断提升精细化作业过程,严控各项工艺参数,进一步提升阴极铜外观质量,才能满足用户对阴极铜质量的高要求,提升自身品牌的市场竞争力。本厂通过近一年多的技术攻关,探究了板身表面粒子形成的原因及控制方法,提出了解决物理外观质量的改进措施,提升了高纯阴极铜外观质量。

2 影响阴极铜外观质量的主要因素

2.1 板身残留结晶

阴极铜板身边沿出现蓝色结晶和上沿白色结垢主要是残留的电解液中硫酸铜预冷析出,CuSO4水溶液呈弱酸性,形成CuSO4·5H2O蓝色结晶,在空气中一定温度下脱水变成白色粉状物,即无水

2.2 底部边沿“孔洞”

由于第一批不锈钢阴极板已经使用5年多时间,不锈钢阴极板板身长期浸泡在电解液中,电解液中不导电悬浮物易附着在板身底边,主要是有机胶、硫酸钡、砷锑铋化合物、硫酸钙等,降低板身导电性。此外,随着使用年限的加长,大多数导电棒密封铜套松动或缺失,不锈钢套与铜棒分离,电解液渗入导电棒内部,导致阴极板底部到阴极导电端电阻增大,导电性能下降。随着阳极板逐步电解,阴、阳极板间平行面积变小,根据库伦定律E=KQ/r2,其中Q为场源电量,r为距场源中心距离,因此,阴极板底部附近电场强度很小甚至为零,导致Cu2+不足以在阴极板底部发生还原反应而生成单质铜,使得阴极铜底部边沿不饱满,出现 “孔洞”,影响外观质量。

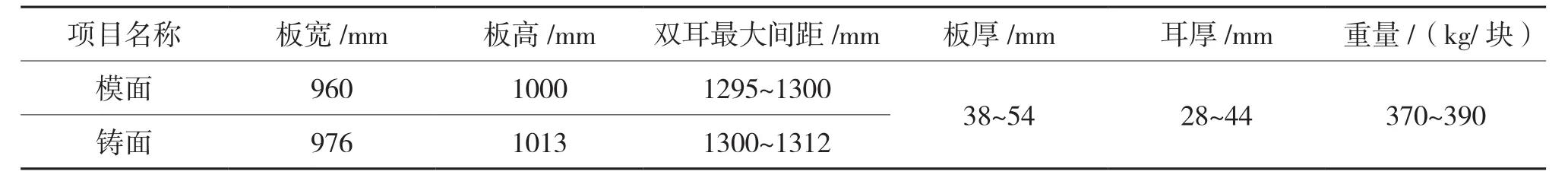

表1 各铜冶炼厂阴阳极板板身尺寸差值

本厂阳极板和阴极板长度差值在40mm,国内其他厂家最少只差30mm左右(见表4),在电流密度较低的地方铜无法完整析出,特别在电解第二周期时,阳极板逐步溶解,板身变小,阴阳极平行面积变小,阴极板底部附近电场强度很小甚至没有,导致阴极板底部不发生电化学反应吸附铜,阴极铜长的不饱满,底部两底角位置电流密度最低的地方出现孔洞最明显。

2.3 边部 “花瓣”或肥边

不锈钢阴极板夹边条老化,夹持力不足松动脱落,对极板夹持密封不严, 导致阴极铜两边缘长“花瓣”。阴、阳极板板身由于行车下降定位不准确,阴、阳极板没有对正、极间距不均匀,使电流密度不一,靠近阳极板的一侧,电流密度过大,易长粒子,电流密度大,阴极铜出现肥边。

2.4 板身粒子

大面积密集粒子表现为阴极铜单面或双面70%~90%的面积上都长有粒子, 且粒子大,根部接触面比较大,很难清除;局部单个或者密集粒子主要表现为阴极铜一面或两面的一个或多个局部长有密集粒子,特性与单面大面积密集粒子相似,形成原因是阴、阳极极加工过程中出现弯曲变形,使得阴、阳极间距离太近,通电后电流分布过大、电力线集中,形成局部的密集细小的圆粒子。还易于粘附阳极泥,导致阳极泥粒子生长。越靠近凸面的顶端,粒子越大,而与粒子对应的反面很光滑[3]。

2.4.1 年修期间添加剂配比调整引起粒子

铜电解添加剂包括骨胶、硫脲和盐酸,它们是以较少量加入电解液中,起着调节沉积物物理性质,如光泽度、平滑度、硬度或韧性等特殊作用的物质。添加剂的用量和配比是根据原料情况、各项工艺技术参数以及实际观察阴极铜质量变化来进行相应的调整[4]。加胶量不足时,不能充分发挥胶质对粒子生长的抑制作用,会在阴极板身上长粒子,这种粒子是尖头棱角形的,可相对均匀地分布于整个板身。随胶量的增加,这种粒子逐渐变圆,直到消失。加胶量过大时,胶抑制阴极表面尖端棱角优先生长的作用被消弱了,阴极铜表面生长的粒子呈圆头状,与阴极基体的接触面积较大,极难击落。阴极的整个板身都吸附有相当数量的胶质,不仅会产生阴极铜分层现象,而且整个阴极的基体结构都很致密。硫脲加入量少时,易在阴极表面有亮晶,结晶疏松;但加入量过多时,又使阴极铜表面出现粗条纹状结晶,严重时出现粗结晶粒子。加盐酸不适当、氯离子浓度过小时,往往在阴极上出现鱼鳞状光亮的灰白粒子,这种粒子与阴极铜接触处是一点,中间大,头是尖的,并且生长很快。氯离子浓度过大时,易在阴极表面生长针状粒子,若氯离子浓度减小,此粒子逐渐变圆直至消失[5-6]。

年修期间,本厂东、西系统共6个系列的管道需清洗,通过合理排布出槽计划,采取东、西区轮流各缩减一个系列,缩减后再清洗,清洗立即配合检修安装的原则,做到了清洗作业对生产计划的影响最小。但管道清洗作业每日用水量到约300m3水,大量洗涤水进入系统,致使电解液体积和成分出现较大波动,原添加剂平衡体系被打破,阴极铜质量出现较大波动,板身出现大面积密集粒子。

2.4.2 局部电流密度过高而引起的粒子

装槽阳极物理规格不达标,出现鼓包、板身厚薄不均、耳朵过厚或飞边毛刺,不锈钢阴极出现卷曲、弯折等都可能造成阴极铜局部长出粗糙的粒子,造成短路,出现烧板,降低阴极铜质量。

装槽时由于操作不当,可能造成阴、阳极没有对正或极距不均匀的现象。前一种现象因阴极一边边缘离阳极的边缘太近而长凸瘤,另一边边缘则偏离阳极太远而析出太薄;后一种现象则因阴极的两个侧面与阳极板身的垂直距离不一,使电流密度不一。距阳极近的一面,因电流密度过大而易长粒子。槽内个别阴极接触导电不良,都会减少电流在这些阴极上的分布,从而使槽内其他导电良好的阴极上电流密度增大,引起板身长铜粒子。

表2 本厂阳极板物理规格控制标准

此外,由于阳极成分不均匀,而造成阳极溶解不均匀,使阳极表面凹凸不平或过早穿孔,使电流密度分布也随之不均匀,结果局部电流密度增高,同样也引起生长铜粒子。

2.4.3 电解液中As杂质超标引起粒子

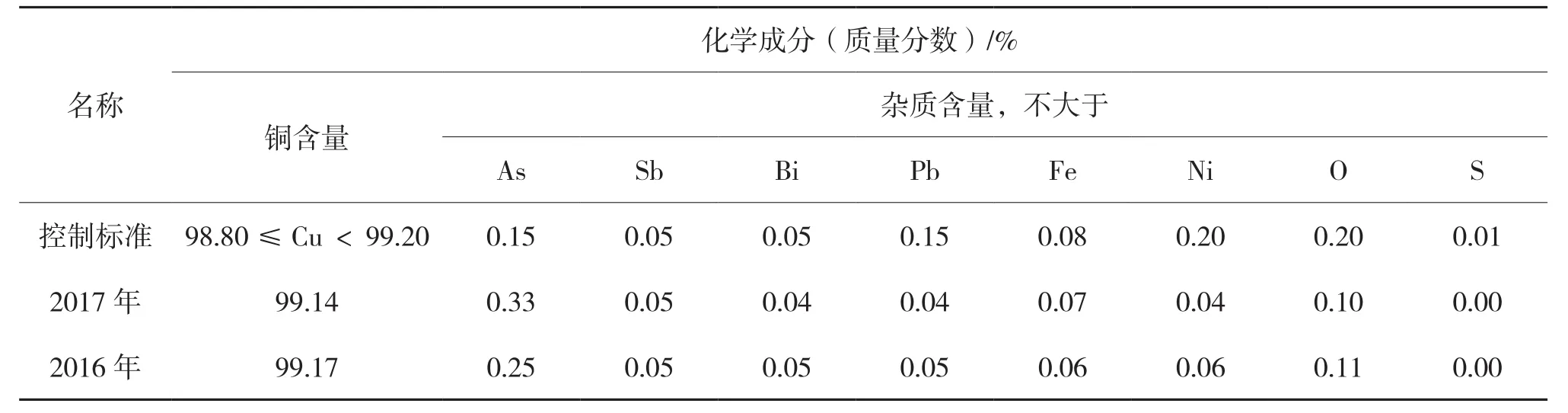

表3 2016-2017阳极板杂质成分及控制标准

表4 电解液中飘浮阳极泥的主要化学成分

由表3、4可知,本厂阳极板杂质As超标较严重,其它杂质基本处于受控标准范围内,漂浮阳极泥中主要杂质成分中砷、锑、铋含量均较高。当阳极铜中杂质超标时,会使电解液的电阻、密度和粘度都增大,阳极泥的沉降速度减慢,当电解液杂质As、Sb、Bi浓度超过极限值时,会共生成SbAsO4和BiAsO4盐。其在电解液中溶解度很小易过饱和析出,生成非晶态的细小的絮状物,并夹带着其它沉淀物和添加剂成分,悬浮在电解液中,形成漂浮阳极泥。由于飘浮阳极泥密度小,难于沉降,在电解液中飘浮阳极泥极易粘附在阴极表面,成为铜粒子的生长中心,不但影响到阴极铜的化学成分,还会使阴极铜上形成突出的粒状结晶,影响阴极铜外观品质[7]。漂浮阳极泥还对阴极铜的生产操作及工艺参数的控制产生影响,这些不易沉降的漂浮物,造成电解液过滤困难,增大过滤成本,增加过滤时电解液中添加剂的损失,使有效添加剂浓度降低。同时还极易造成加热器及输液管道结垢堵塞,使个别甚至整个系统的电解槽循环量减少,引起电解液分层、温度下降、Cu2+贫化,从而造成电解液中铜离子扩散速度减慢、浓差极化加剧、槽电压上升,使杂质离子在阴极上放电析出,极大地影响阴极铜质量,出现大面积密集粒子[8]。

3 工艺技术指标的改进措施

3.1 制定合理周期升降液位

制作10mm高可调式液位器,规定前5天高液位,再降低液位,后1天升为原来液位的升降周期,槽子停电后在两端各再加一个液位器,延长阴极铜高液位泡洗时间,此方式使得阴极铜顶部结垢残留在出槽前得到充分浸泡,便于机组的进一步清洗。

3.2 改进剥片机组洗涤方式

采用三段逆流洗涤方式:科学配置洗涤区间和管路布置,增加喷头数量,对动态与静态洗涤点、面采用连续纵向与横向逐块高压或大流量喷洗。做到角度准确,左右两侧交错配置,而射流不产生干涉。不同部位采用不同喷嘴,其中板身采用伞片状喷嘴,死角及边部采用柱锥状喷嘴。两组喷淋管通过管卡固定在洗涤室内的固定管上,每组喷淋管由1根顶部喷淋管与2根侧面喷淋管组成,每根喷淋管上有一排喷嘴,喷淋管连接位置带活接,喷淋管可根据现场需要进行旋转调整喷淋角度,喷淋管设备压力显示,及时观察水泵的压力输出状态。

将一级洗涤水、二级洗涤水以及新水的回水进行分离,将现在的两道回水改成三道回水,后一道洗涤可以回到前一道循环水箱,但是前一道洗涤不能回到后一道水箱中。将新水洗涤喷淋管与二级洗涤水喷淋管的距离拉大,确保两道洗涤水不会在洗涤室内混合。第三段洗涤全部采用热水清洗并用压缩空气吹干避免洗涤水残留,增设新水循环水泵及新水循环水箱,并设置高压循环水泵、液位计、温度计以及相关一套控制阀,新水自循环,采用蒸汽加热,加热温度与现有洗涤水相同,补水端采用电动阀控制,自动根据液面情况补水,只补到新水水箱,针对阴极上沿以及夹边条内侧进行局部高压冲洗。第一、第二段洗涤主要针对阴极铜板身及导电棒进行冲洗,新增管道泵扬程按60m,流量按28m3/h 设计,加大洗涤水压力和流量,洗涤水溢流至1#、2#水箱,1#水箱水含铜酸高开路部分洗涤水至废水处理站处理,避免大量水进入电解液循环系统。

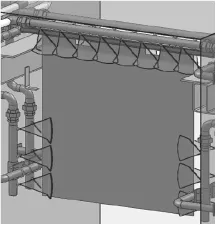

图1 水箱三段洗涤管道改造

图2 增设清水洗涤水箱

3.3 强化阴、阳极板的物理规格控制

极板使用过程中由于板身长期浸泡在电解液中,板身容易结垢,主要附着不导电物质,使得板身导电性能下降。采取用纤维棉修整阴极板将板身附着的结垢去除的方式。(析出阴极铜前后对比见图 3,4)。

图3 未修整的阴极板铜析出不饱满

图4 修整的阴极板析出铜完整饱满

通过适当加长阳极板板身长度(加长20mm,将阴阳板身尺寸差减少至20mm),使得阴阳极板平行面积加大,以提高阴极板底部电场强度。(析出阴极铜前后对比图5,6)。

图5 原尺寸阳极板双极析出铜完整饱满

图6 加长2mm阳极板双极析出铜完整饱满

3.4 改进电解槽进液方式

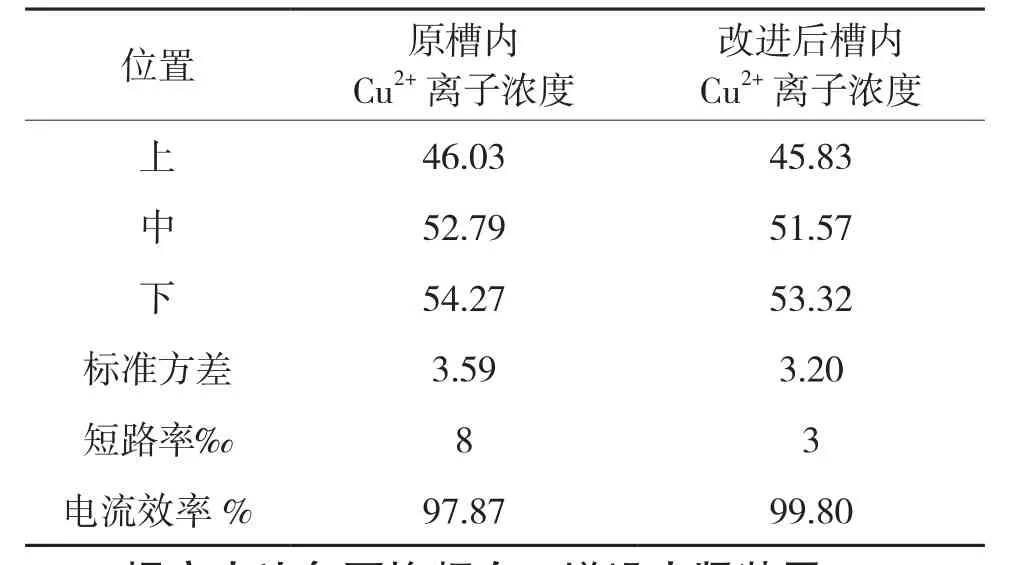

原进液方式为槽底部一端三通管进液,另一端上部溢流,将电解液进液方式改造成槽底中部三通进液,上端两头溢流出液的形式,由表5可知,新工艺槽内铜离子平均浓度标准方差为3.20比原工艺3.59,降低了12%左右,短路率由8‰降低至3‰,电流效率提升至99.80%。新进液方式使得槽内铜离子浓度均匀性更好,浓差极化影响更小,各项工

艺指标得到明显提升。

表5 新、老进液方式槽内平均铜离子溶度、短路率和电效对比

3.5 提高夹边条更换频次,增设夹紧装置

夹边条更换频次受电解液温度、酸度和机组设备剥离等多因素影响,夹边条连续使用8个月左右夹边条老化松动严重。工艺通过计算系统内使用夹边条数量及时间制定详细更换夹边条量,将原夹边条更换周期由一年改为六个月,以达到消除夹边条老化松动造成的夹酸现象。在剥片机组横移阴极板废板输出位置南面增设气动自动校边装置(见图7),当输出运输机在待机定位状态,光电检测开关检测到阴极板物料时,校边装置程序自动启动压紧校边,通过该校边装置对每块阴极板夹边条重新夹紧,基本上杜绝夹边条位移后与不锈钢板之间的间隙,有效的改善了夹边条松动现象挠曲和剥离过程中,夹边条内的电解液流出粘附在板身形成的结晶。

图7 新增设夹边条校边夹紧装置

3.6 创新优化管理措施,推进精细化管理

对于装槽质量进行严格检查,要求员工认真调整阴、阳极板对正平行,对于垂直度不高的阳极板,在其耳部垫铜丝确保板间距均匀,将原来的3mm铜丝换成5mm铜丝,保证阳极耳底部能够垫得更加垂直平整;及时更换出液不畅的进液底管、槽头阀,将进液管底孔调整到对准阴极板底部位置;通过管理上的创新优化,完善出装槽责任追究体制,制作人员编号U型牌,实现每槽装槽阴极铜责任人挂牌管理,机组剥片人员对出槽铜板情况进行统计反馈,责任人可溯源追查,提升了操作人员的责任心。自新制度实施以来,新装槽单槽平均短路数0.4块较2016年平均1.2块减少了0.8块,同比下降66.66%。

3.7 完善添加剂加入装置,保证溶解充分

对添加剂计量槽进行改造,增加添加剂计量槽清洗排装置,将溶解槽的搅拌桨长度延长250mm,增设一层搅拌桨叶,形成一个带有双层搅拌桨叶的搅拌桨,这样位于溶解槽底部的骨胶和硫脲将会充分搅拌,直至完全溶解。

3.8 清洗管道结垢,准确控制循环量,合理优化添加剂配比

年修期间组织专业厂家对所有管道进行高压清洗,通过在阳极泥地坑泵后安装一段管道接入硫酸废酸池内,洗涤后液由泵抽出打入废酸池内,及时回收洗涤水避免进入系统破坏水平衡,减少有价金属的损失。对电解厂管道结垢进行化学分析,由表6可知,结垢含Au,Ag的量较多,在地坑边上制作过滤网,将冲洗下来的结垢及时收集清理装袋,晾干后重新送至熔炼厂配料工段配料,回收贵金属。结垢全部实现开路循环处理,减少漂浮阳极泥,保证电解液循环量达30L/min/槽的技术要求。

表6 电解厂管道结垢元素分析

组织工艺人员每两小时看新装槽阴极铜的方式不断调整添加量,根据电解液粘度、新通电阴极铜上的生产情况和沉积物状况作为调节添加剂的加入量依据,考虑前期部分水已经进入系统,补充部分底胶维持系统体积平衡和阴极铜质量的稳定[9]。下一步我厂将通过技术手段将胶溶度、过阴极过电位或者电导率实现在线检测,得出在不同电解条件时添加剂的最佳量,将添加剂的控制由滞后调节变为超前控制,给予指导生产的调节方向。

3.9 推进阳极机组技术升级,提升加工质量

增加两台油缸加装连体压板,剔除飞边毛刺;恢复阳极板耳厚、耳宽检测功能,提高不合格阳极板检出率,减少因宽度不一对进口行车阳极钩造成的诸多不利影响及无法正常开锁钩的故障,确保电解厂安全生产;改造压身工位,由多点压改为面压,提高阳极板板身的垂直度,减少短路提高电效;改造阳极板耳朵底铣工位,提高耳朵底面的光滑度,减少接触电阻、短路,提高电效。

3.10 细化分板环节,实现分组堆放

根据阳极板尺寸和化学成分进行分组堆放,保证装槽阳极板物理规格的均匀性和化学成分的同一性。按阳极板的重量和耳厚尺寸不同进行分组,如按耳厚28~35mm和36~44mm分为两种组别;按重量小于370kg、370~390kg和大于390kg以上分成三组;根据化学成分分类,由表2可知阳极板主要超标杂质为As,将超标As杂质批次的阳极板集中装入一个系统,另一系统装化学成分合格的阳极板,便于对电解液成分统一管理把控及添加剂的调节。操作人员对阳极板进行复检并依据不同的耳厚和重量值分批放入槽内,严把进槽阳极板质量关。对每批阳极板进行跟踪检测,及时剔除板身过厚或板底边缘的飞边毛刺的阳极板,定期校准和维修电子称、更换测量板身及耳厚的传感器,同时对于阳极整形机组铣耳效果进行自查自纠,保证装槽的阳极板质量。

3.11 增加控制点,调整循环量,精确控制铜砷比

在辅液管增加控制点,用DN15不锈钢阀门控制,由原来的4、5、7补液,改成5、6、7、8槽补液,补液流量由0.1m3/h降至0.06m3/h,使5~7槽内电解液中含Cu2+能够精确控制在2~5g/L范围内,适当调整脱砷过程中主、辅给液器的循环量,进液主管流量控制在0.6~0.7m3/h,辅液流量控制在0.22~0.27m3/h,以保证槽内溶液成分在控制规定的范围内,发挥最大的脱砷效率。经过优化改进,脱砷效率由原来的70%以下,提升至90%以上。电解液中的砷含量最高时15g/L降低至平均10g/L以下。

4 结语

剥片机组清水洗涤系统的优化改造,修复、调节阴、阳极板尺寸,增加夹边条夹紧装置,加强阴、阳极板对中管理,规范现场操作管理,量化积分制考核指标,选择适宜的电解技术条件及合理的添加剂配比,加强电解液的过滤和净化,降低电解液中As杂质含量等措施的实施,阴极铜孔洞、花边、阳极泥粒子等问题得到了解决,合格率提升至99.99%,电流效率提升至99.85%,公司优质品率由最低时的93.95%提升至99.93%,阴极铜物理外观质量的显著改善,满足了新经济形势下客户的要求,提升了企业的品牌形象,对同行业具有一定的借鉴意义。