不停产检修铜电解主进液管道实践

2018-09-11万黎明乐安胜

万黎明,乐安胜

(大冶有色金属集团控股有限公司,湖北 黄石 435005)

1 引言

大冶有色是国有控制股的大型铜冶炼企业,于2012年10月竣工投产的30万t铜加工清洁生产示范项目,采用不锈钢永久阴极法电解[1]。电解分为东西区两个独立的系统,每个系统拥有电解槽512个,各自独立的电解液循环循环系统。

在铜电解过程中,阳极杂质在通电情况下不断溶解进入电解液中,虽然每天都会抽取一部分电解液去净化,但电解液中的杂质含量一直维持较高的水平。这些杂质中的As、Sb和Bi等在电解过程中会发生共沉淀反应,生产砷酸盐、锑酸盐等难容物。慢慢在电解槽和电解液的工艺管道内壁结垢。铜电解中加入了明胶和阿维酮等添加剂,这些随着电解液循环流动,也有部分粘附到电解液的工艺管道内壁。这些结垢是长年累月慢慢积累的,并且随时间的推移越来越严重。在电解的工艺管道中一般回流管道设计较大,通常只有半管道电解液,结垢较慢。主进液管道是满管道电解液,结垢速度较快,并且一旦支管结垢严重,阻碍电解液的顺畅流通,影响单槽的流量,甚至造成断流,严重影响阴极铜质量。因此,电解系统的主进液管道隔一段时间需要进行检修,一般厂家采取系统停产进行整体更换[2]。

2 大冶有色30万t铜电解进液系统简介

大冶有色30万t铜进液系统分为主进液管道和电解槽进液支管。电解液从高位槽流出,经分液缸,分为四根主进液管道,分别流入每个系统的四个区。每个区有四组电解槽组成。一根主进液管道(DN400 PVC)输送到电解槽底部,然后再使用主进液分管(DN250 PVC)给两组并列的电解槽同时供液,如图1电解进液管道平面图。其中西区的主进液管道系统如图2,东西两个区是完全对称结构。

图1 电解进液管道平面图

图2 西区主进液管道系统

电解槽进液支管是从主进液管道用管道将主管道电解液引入单个电解槽里。主进管道安装DN50的短接,用法兰与Y型管连接,将电解液分成两股,分别进入并列的两个电解槽。用球阀对电解液进行控制,再用S弯管导入槽里。电解槽底部安装底管,使电解液在槽里均匀流出,如图3。

图3 电解槽进液支管

电解液主进管道从高位槽到电解槽底部分,因为流速高,管道管径较大(DN400)。从平时拆除分液缸阀门观察,结垢较少,对电解液循环流量影响不大。电解槽进液支管使用的均是DN50 PVC管道,并且Y型管和S弯管拐弯处较多,加工后缩小的PVC管道内径。从平时拆除电解槽球阀观察,此部分结垢非常严重。槽里底管和S弯管,在关闭球阀后可以进行更换或者清理。球阀至电解液主管部分需要对整个区域进行停产作业。

大冶有色30万t铜进液系统自投产以来已连续生产三年多,部分进液管道结垢严重,经常发生断流或者流量偏小,致使整槽阴极铜出现质量事故。因主进液分管道与支架之间绝缘皮老化,以及投产时部分未垫绝缘皮,主进液分管道漏液未及时进行修补,部分主进液管道PVC法兰被电击,长期漏液,并且有恶化趋势,严重影响主进液分管道的运行安全。

3 检修方案对比

3.1 整体更换

采购PVC管道,按照设计图纸制作,将单个系统停产,拆除所有进液系统,然后逐步恢复。整个电解主进液系统约长1340m,以及1024套S弯管和215套Y型管,制作工期相当长。如果整体进行更换,大约需要停产一个月左右。电解系统需要的是稳定生产,一旦停车后,重新开车,添加剂系统需要进行重新摸索。在此期间容易产生阴极铜质量事故。

3.2 拆除清理

高压水枪清理工艺管道已有广泛应用[3]。制作部分S弯管和Y型管作为备件。将一个区(四组)停产,然后拆除主进液分管以及Y管和S弯管,用高压水枪进行人工清理。主进液分管一般10m一根用法兰连接,安装在狭小的电解槽两端小过道,清洗非常不方便。对其进行切割,然后吊出放置在电解槽两端的大过道。主进液分管冲洗完进行焊接安装,对破损S弯管和Y型管进行焊补或者换新。因为建设安装是先安装主进液分管,然后安装S弯管和Y型管,所以S弯管和Y型管和电解槽十分紧恰。主进液分管进行切割,重新焊接后,致使管道发生微小错位,并且S弯管和Y型管拆除冲洗后,多次混放,基本不能安装到原先位置,致使部分无法进行安装。

3.3 开孔冲洗

制作部分S弯管和Y型管作为备件。将一个区(四组)停产,然后拆除Y管和S弯管,并在分液管道末端和拐弯处开孔,用高压水枪从分管各孔冲入高压水流进行清理,部分地方人工用制作的工具进行清理。当清理完成后,开电解液循环,将管道里的结垢冲出。因主进液分管较长,支孔较多,开循环不能一下开过大,所以流速有限,清理是掉在主进液分管里的结垢不一定能完全冲出。

通过综合分析,分析三种主进液管道检修方案优缺点对比如表1。

表1 电解工艺管道检修方法优缺点对比

4 检修实践

4.1 检修准备

因为建设安装是部分地方先安装主进分管,Y型管和S弯管现场制作焊接,所以其尺寸不是很标准。在检修前统计分析Y型管和S弯管的尺寸结构,作为参考制作参考依据。每个尺寸进行测量工作量大,在每一组的单列(16槽)抽取两端两个电解槽和中间位置的,测量Y型管和S弯管尺寸。将所有尺寸统计完,进行整体分析,按照±5mm进行归类,东区只有一种类型,西区有三种类型。

现场确认已经被电击的分液管法兰位置,为检修更换做准备。西一区、东四区和东一区各有两处法兰被电击,需要进行更换。

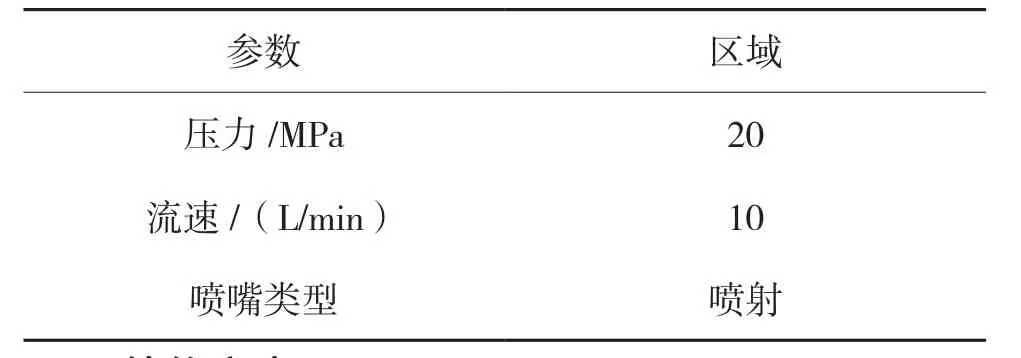

拆除一个S弯管,使用不同水压的高压水枪测试冲洗效果。低压水枪根本无法冲洗下结垢,而超高压水枪将PVC管道冲破。通过摸索,高压水枪参数控制如表2,冲洗效果最好。

表2 高压水枪参数

4.2 检修方案

在检修期间电解车间有生产任务,并且不能影响全年产量任务。火法检修期间阳极板供应不足,在40天左右要压产4~10组进行生产。一旦火法开始生产,电解要立刻恢复满负荷生产。要在确保产量和质量情况下,尽量缩短检修时间。在这种情况下,整体更换时不可能实施的,只有进行清理检修。将火法每天供应的阳极板块数进行分析,结合电解每天的需求量,在不足的情况下,提前两天进行停一个区(4组)进行管道清理作业。当阳极缺口较大时,可以停产时间较长,安排对主进液分管拆除,并对电击法兰进行更换。阳极缺口较小时,只进行开孔清洗,尽量在一天完成检修作业,区域只进行短时间停产,检修完成,立刻进行通电生产[4-6]。

4.3 检修出现问题

在西一区法兰被电击处管道里结大块铜瘤,高压水枪无法将其冲出。开孔冲洗主进液分管,管道里的结垢大量无法排除。冲洗后的Y管和S弯管部分无法进行紧恰安装。冲洗管道使用大量水,致使电解系统体积膨胀,稀释电解液铜粒子影响生产的正常进行。大量的冲洗出的结垢进入循环的电解液系统,致使电解液浑浊,影响正在生长的阴极铜质量。

4.4 解决方法

对于管道里结大块铜瘤,先用高压水枪清洗铜瘤与管道内壁之间的空隙,并不停的滚动管道。当铜瘤可以移动时,抬起管道一端,将铜瘤滑出,然后人工将铜瘤缓慢拉出管道。先将分液管道灌满液,用高压水枪在里面不停的搅动,使结垢变成泥浆状,然后将分液管道底部排空打开。这样多次操作后,管道里结垢基本可以排空。制作部分Y管和S弯,对无法进行紧恰安装的进行及时更换。有的地方垫两块耐酸垫圈基本可以解决。两个区域系统轮换进行检修,避免一直在一个系统检修,造成体积严重膨胀和短期杂质偏高。密切关注电解两个区域系统的各种工艺参数指标,当超出一定控制范围,暂停检修,当恢复到正常值,再继续检修。

4.5 检修效果

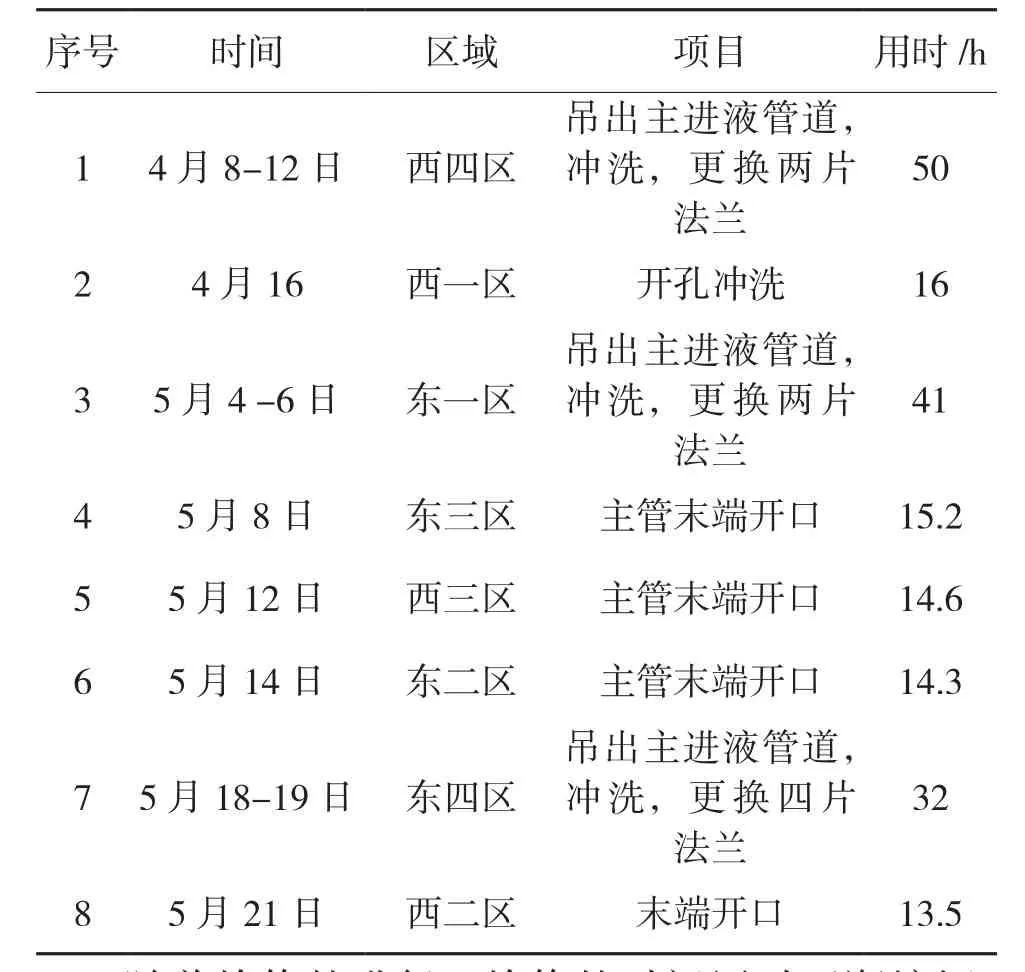

从4月8日开始,到5月21日,对所以主进液分管进行清理,所有Y管进行清理和部分S弯管进行更换清理,检修记录如表3。

表3 电解主进液管道检修记录

随着检修的进行,检修的时间用时逐渐缩短,并且冲洗的质量也在不断提升,后期冲洗的管道内壁基本见管道内壁本色。

在此期间4月份完成2.1万t,5月份完成2.2万t的产量,阳极板库存基本维持在低位状态,顺利完成产量任务,并且A级铜产出率维持在99.5%以上, 没有发生阴极铜质量波动事故。

5 结论

在铜电解不停产情况下,将部分区域进行短时间的停产,对其主进液系统进行冲洗的检修模式,可以大大缩短检修周期,节约检修成本。在检修前对工艺设施精确测量,并制作好工艺备件,为检修做好充分准备。对阳极板供应进行预测,为周密的检修提供依据。合理的排出检修的计划,精心进行组织,可以完全不影响产量和确保质量稳定情况下顺利完成主进液管道系统的检修。