基于VBA的轨道动态检测数据统计分析应用程序开发

2018-09-11刘继平

刘继平

(中国铁路上海局集团有限公司 新长工务段,淮安 223005)

为了科学合理指导铁路轨道修理工作,确保轨道设备质量可靠、安全受控,需要对各类轨道检测数据进行科学精细分析,确定设备优先修理等级,掌握轨道设备质量发展变化趋势。目前轨道动态检测手段方式较多,产生了大量的不同类型的检测数据,主要有动(轨)检车、车载晃车仪、便携添乘仪及轨道检查仪等检测数据[1],这些检测数据客观上存在一定的关联关系,但是由于检测方式不同,不同类型的检测数据都有各自的统计软件,缺少一个综合性的分析平台,因此这些数据之间的关联性被人为分割开来,造成了 “数据孤岛”。此外厂家提供的数据统计软件功能单一、不够灵活,不能满足站段个性化的分析需求,例如:轨道检测车扣分不能按照工区进行扣分排名。目前,轨道动态检测数据分析员需要对各类原始检测数据进行深加工,面对大量的数据,人工统计分析存在效率低、易出错、格式不规范、不统一等缺点,需要一种方便灵活,并且能进行综合处理的数据平台。Excel是 Microsoft Office办公套装软件的重要部分,用户借助它来完成各种数据的处理、统计分析和辅助决策等操作[2-3]。Excel允许用户使用VBA(Visual Basic For Application)编程语言开发出符合特定工作需要的应用程序[4-5]。本文通过对轨道动态检测数据需求进行分析,对程序功能模块进行设计和算法研究,并通过Excel VBA进行编程实现。

1 设计指导思想

轨道动态检测数据分析的原则主要依据两个方面:数据自身属性、数据时空特性。自身属性主要包含最大和最小、最多和最少、平均值等;数据时空特性主要是数据在时间上和空间上的分布规律[6-7]。

(1)以问题为导向,根据“先严重、后一般”,分析突出问题,例如车载晃车仪大(双)Ⅱ级报警、添乘仪大(双)Ⅲ级报警、动(轨)检车Ⅱ级、70 m成段不良、综合不良、惯性重复晃点等;

(2)趋势分析(倾向性和规律性):基于数据的空间特性,对同一时期内各线、各车间、各工区及特殊地段等数据进行对比分析;基于数据的时间特性,分析检测数据每年、每月、每周等分析周期的变化趋势,反映设备不同时期质量变化趋势;

(3)薄弱设备预警管控,例如:施工地段车载晃车仪I级超限发展成Ⅱ级轨控风险预警。

2 功能模块设计

2.1 程序界面设计

通过上述基于轨道动态检测数据特性的需求分析,程序包含6个方面的功能:原始数据处理、车载晃车仪日报表、轨控分层分级综合分析、轨控质量周趋势分析、作业质量评价、动(轨)检车检测成果报表分析。程序界面,如图1所示。

2.2 晃车仪日报表模块

该模块主要目的:以车载晃车仪检测数据作为分析对象,剔除因机车性能不良产生的噪声数据,统计分析出哪些地段病害较严重,哪些车间工区管理薄弱等,为站段维修管理决策提供依据。主要功能:分线、分车间统计24 h内车载晃车仪I、Ⅱ、Ⅲ级处数,大(双)Ⅱ级处数,一定周期内(30日、一周、两日、当日)惯性重复报警处数,统计分析一定周期环比变化趋势,统计分析I级发展变化为Ⅱ级处所,统计分析薄弱地段(施工地段)超限处数,按机车分布统计超限,统计分析70 m成段不良处所,生成《晃

图1 程序界面

车仪日报表》,如图2所示。

图2 晃车仪日报表

2.3 轨控分层分级综合分析模块

通过对车载晃车仪、便携式添乘仪、动(轨)检车等不同检测方式产生的不同类型的数据进行综合对比分析,将这些“孤岛”上的数据进行关联性分析,以此来确保检测数据的有效性,区分病害等级,提高指导现场维修养护的科学性。例如:某处如果3种检测方式产生病害超限数据,列为严重等级;如果1种或2种检测方式产生病害超限数据,列为一般等级。

主要功能:(1)对车载晃车仪、便携添乘仪、动(轨)检车等检测数据进行两两对比分析;(2)对三者进行综合分析;(3)对设备病害进行“先严重、后一般”评判,根据超限等级判断是否为薄弱设备并生成段、车间和工区分层分级维修报表。

2.4 轨控质量趋势分析模块

以车载晃车仪检测数据为分析对象,通过数据降噪,剔除因机车状态不良造成的异常数据,例如在数据降噪处理时,选择同一地点3次及以上不同型号机车报警统计为1处,根据数据的时空特性进行趋势规律分析,掌握设备质量发展变化趋势。

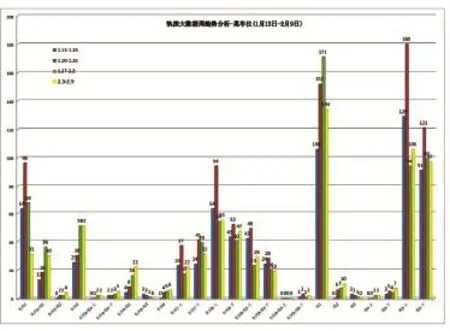

主要功能:(1)对数据进行降噪处理,提取有效数据;(2)分线、分车间对车载晃车仪连续4周的有效数据进行统计,评判各线、各车间的轨道动态质量变化趋势,并根据最近2周的数据进行环比对比分析,如图3所示。

图3 轨控趋势分析柱状图

2.5 作业质量评价模块

依据不同类型的检测数据,对作业地段是否产生检测超限数据进行统计分析,评判作业质量,促进作业效率提升。

主要功能:在一定周期内,根据动(轨)检车、车载晃车仪、便携添乘仪、人体感觉晃车等检测超限数据,对扰动道床、钢轨、轨枕的作业进行自动评价,评价等级为有效、无效、有害3个类别。

2.6 动(轨)检车统计报表分析模块

以轨道检测车的超限数据为分析对象,通过对检测成果报表的深度分析,掌握哪些线路设备较差、哪些车间工区管理薄弱。

主要功能:分线、分车间、分工区统计Ⅰ、Ⅱ级个数、各检测项目扣分、总扣分、均公里扣分、重复Ⅰ、Ⅱ级个数、TQI排名、工区TQI变化趋势。

3 作业质量评价及程序流程

本文以作业质量评价为例,对程序设计的思路、算法流程进行介绍。假设线段AB为病害作业范围,A点对应的里程为XA,B点对应的里程为XB,不同检测方式产生的超限数据对应的里程为Xi,如果Xi满足条件XA≤Xi≤XB,则此处作业评价为作业无效或作业有害。根据作业质量的评价程序流程,启动程序后通过VBA语句读入保存在Excel中的动(轨)检车、车载晃车仪、便携添乘仪等不同类型的检测数据,以及作业里程相关数据,程序按照程序语言控制流程进行评价运算,其流程图,如图4所示。

图4 程序控制语句流程图

4 应用效果

轨道动态检测数据统计分析应用程序自2017年9月在某工务段应用,段轨控中心定期对轨道动态检测数据进行综合分析,现场根据分析结果安排天窗计划,取得了以下效果。

4.1 节约时间

以晃车仪日报分析分析为例,人工分析一次需要2~3 h,现在只要5~8 min,节约了时间,提高了分析效率,并且杜绝了因人员业务不精或责任心造成的统计错误,分析质量也得到提高。

4.2 提升设备质量

(1)车载晃车仪Ⅲ级报警显著减少。通过分层分级综合分析,将分析结果指导生产,自2017年9月使用至今,车载晃车仪Ⅲ级报警数量显著减少,以6个月为一个周期进行统计,2016年4月—2018年3月,统计4个周期,前3个周期平均62处/周期,2017年10月—2018年3月为26处,下降58%。如图5所示。

图5 晃车仪Ⅲ级下降对比图

(2)车载晃车仪Ⅱ级月重复报警15次及以上的惯性晃点明显减少,例如:2017年3月份惯性晃点40处,2018年3月下降为21处,下降幅度为48%。

5 结束语

文章对轨道动态检测数据分析的思路、方法、流程、格式进行了研究,并通过Excel VBA编程技术实现数据自动统计分析,将分析结果应用于指导生产,取得了明显效果。

(1)通过对动态检测数据的分析,筛选出有效数据,剔除离散数据,提高数据的有效性和真实性,准确指导现场生产,进行精准维修作业,着力解决“修哪里”的问题;

(2)通过数据分析,找出严重的设备病害和一般性的设备病害,指导现场根据“先严重、后一般”原则安排生产计划,避免生产计划不分轻重缓急,防止设备失查失养,确保设备安全受控[8];

(3)通过数据分析,找出设备病害的变化规律,进行趋势判断,辅助决策。基于海量数据的产生,建立在信息化之上的轨道检测数据自动分析是发展的趋势,从而实现数据驱动生产、数据指导生产,真正实现数字工务、智能铁路。