超声-微波协同萃取法提取桑叶γ-氨基丁酸的工艺研究

2018-09-11钟杨生陈恒文陈芳艳林健荣

钟杨生,陈恒文,陈芳艳,林健荣

(华南农业大学动物科学学院,广东 广州 510642)

桑叶为桑科植物桑树(Morus albaL.)的叶子。据《神农本草》记载,桑叶味苦、甘,能够疏散风热、清肝明目、清肺润燥,具有降血糖、降血脂、抗衰老等作用。通过近代药理学的研究和分析发现桑叶中的功效成分有黄酮、多糖、生物碱等活性物质[1-3]。本课题组在开展桑叶活性物质的研究时发现,抗青10号、云阳、大红皮等品种的桑叶富含γ-氨基丁酸(γ-aminobutyric acid,GABA),尤其在桑嫩芽中含量更高[4-6]。GABA是哺乳动物神经中枢的一种抑制性递质,具有调节血压、促使精神安定、促进脑部血流、增进脑活力、营养神经细胞、增加生长激素分泌、健肝利肾、促进乙醇代谢(醒酒)等多种功效[7-10]。2009年卫生部已正式批准GABA为新资源食品,随着人们对GABA研究的不断深入,GABA作为新型功能因子逐渐被运用于食品、饲料、医药及化妆品等领域[11-12]。桑树在我国种植范围广、产量高、生产成本低、资源丰富,对桑叶GABA进行研究并加以开发利用,具有重要的科学价值和广阔的市场前景。

依据GABA水溶性的特点,通常以水为溶剂提取,但传统的提取方法提取时间长、提取效率低[15]。微波辅助萃取法相对于传统方法可缩短提取时间、提高提取效率、降低能耗[16-18]。超声-微波协同萃取技术则是将超声波和微波结合在一起的新技术。超声波利用在溶剂和样品间产生的声波空化作用,可增大物质分子运动频率和速度,增加溶剂穿透力,提高药物溶出速度和溶出量。微波的电场能够引起分子运动,极性分子在微波电磁场的作用下,产生瞬间极化,从而产生键的振动、撕裂和粒子之间的相互摩擦、碰撞,使分子极性部分更好地接触和反应,同时迅速生成大量热能。物质吸收微波能,细胞内部温度迅速上升,压力超过细胞壁膨胀承受能力,使细胞破裂,细胞内有效成分自由流出,从而有利于细胞中物质的提取[19-22]。钟杨生等[15-16]报道了用传统提取法和微波辅助萃取法萃取桑叶GABA的工艺,但目前尚未见用超声-微波协同萃取法提取桑叶GABA 的报道。本文采用超声-微波协同萃取法提取桑叶GABA,可为下一步开展桑叶GABA活性功能研究打下基础,为桑叶的进一步开发利用提供理论依据和技术支撑。

1 材料与方法

1.1 试验材料

抗青10号桑叶由华南农业大学动物科学学院提供。桑叶经水洗后60℃干燥粉碎过630 μm筛,用甲醇去色素后干燥,置于4℃条件下冷藏备用;γ-氨基丁酸(GABA)标准品购自美国Sigma公司;次氯酸钠、重蒸酚、氢氧化钾、无水乙醇、三氯化镧、碳酸钠、碳酸氢钠等均为分析纯试剂。

CW-2000型超声-微波协同萃取仪为上海新拓微波溶样测试技术有限公司产品,微波功率10~800 W,微波频率2 450 MHz,超声波功率50 W,超声波频率40 KHz;UV-1700紫外分光光度计为日本岛津仪器(苏州)有限公司产品。

1.2 试验方法

1.2.1 GABA含量测定 参照文献[4,23]的方法进行不同浓度GABA标准液配制,在645 nm波长下测定吸光值,根据测得的吸光值以及相对应的GABA含量制作标准曲线。根据标准曲线制作方法得到回归方程y=0.6827x+0.0249(R2=0.9923),表明 GABA浓度与吸光度具有良好的线性关系。取适量样品提取液按标准曲线制作方法测定吸光度,通过标准曲线计算样品每克干桑叶中GABA的含量。

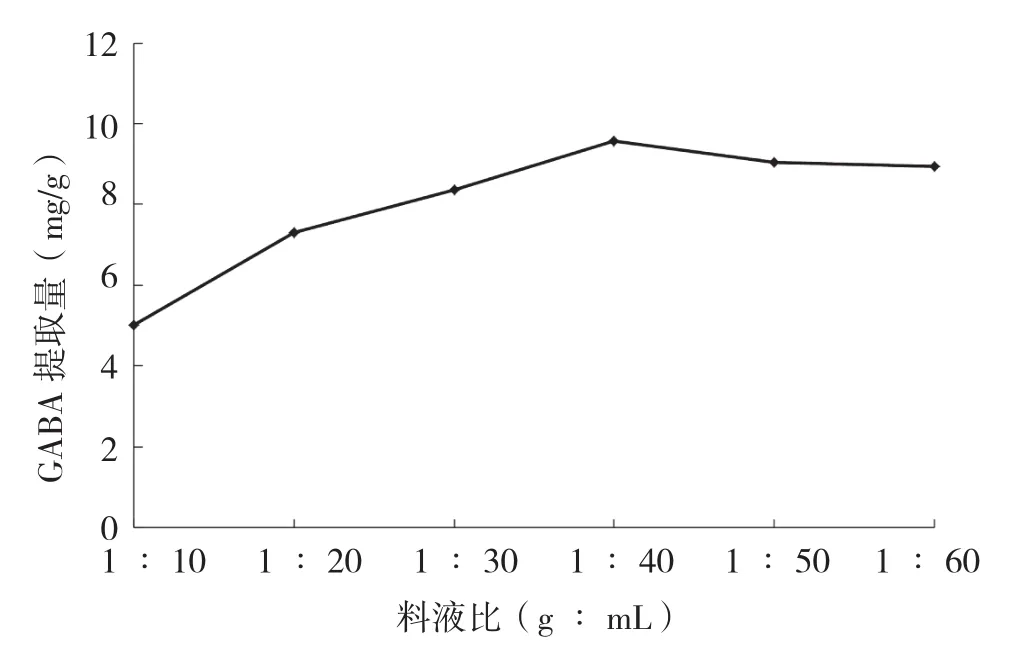

1.2.2 料液比对GABA提取量的影响 准确称取2 g桑叶6份,分别按料液比1∶10、1∶20、1∶30、1∶40、1∶50、1∶60(g∶mL)加入蒸馏水,在微波功率100 W、超声波功率50 W的条件下提取2 min,提取次数为1次,测定GABA含量。

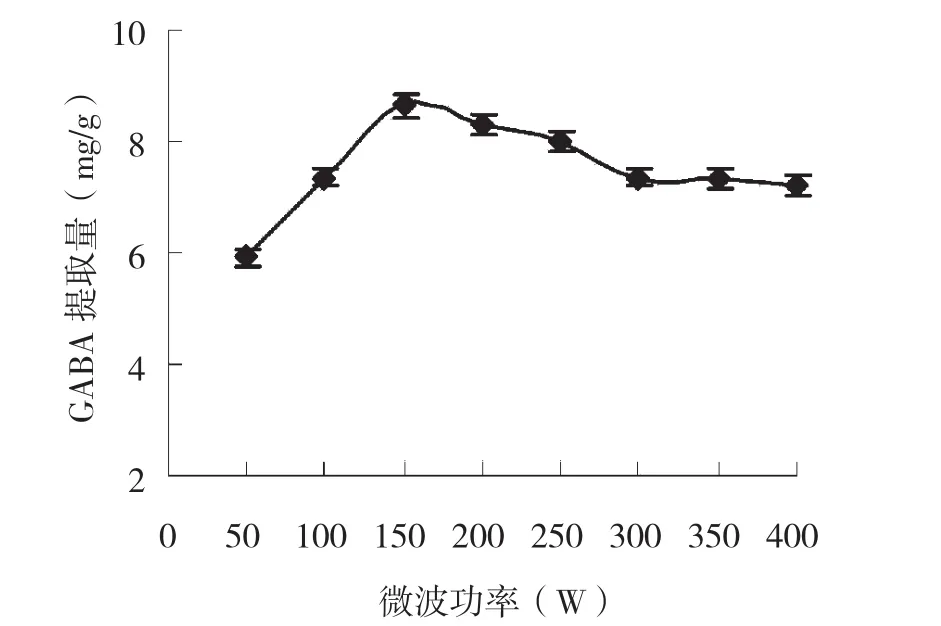

1.2.3 微波功率对GABA提取量的影响 准确称取2 g桑叶8份,固定料液比1∶20,提取2 min,提取1次,超声波功率50 W(超声波功率固定,不可调),调节微波功率为50、100、150、200、250、300、350、400 W,测定GABA含量。

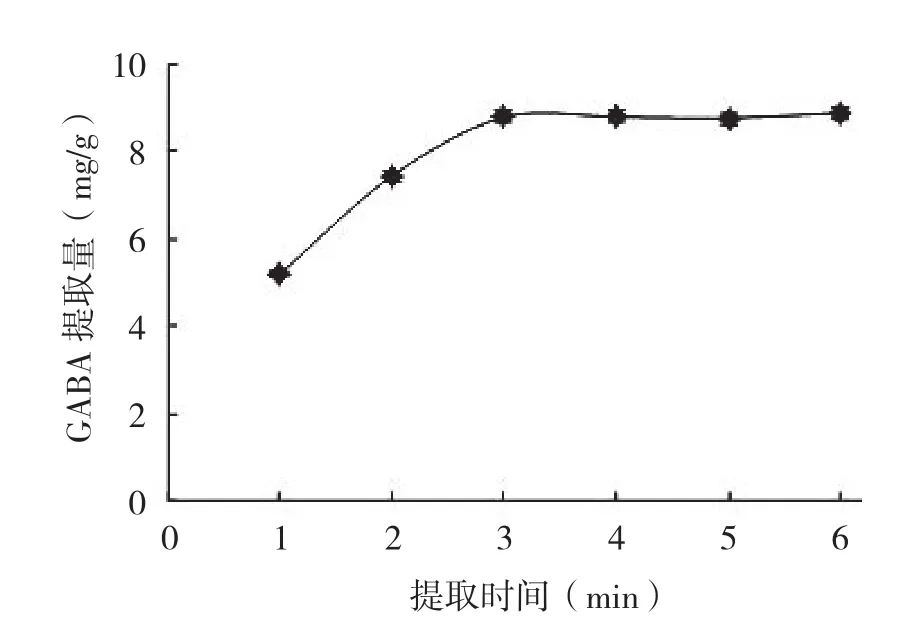

1.2.4 提取时间对GABA提取量的影响 准确称取2 g桑叶6份,固定微波功率100 W、超声波功率50 W、料液比1∶20加水,提取1次,分别提取1、2、3、4、5、6 min,测定GABA含量。

1.2.5 提取次数对GABA提取量的影响 准确称取2 g桑叶3份,固定微波功率100 W,超声波功率50 W、料液比1∶20加水、提取2 min,分别提取1、2、3次,测定GABA含量。

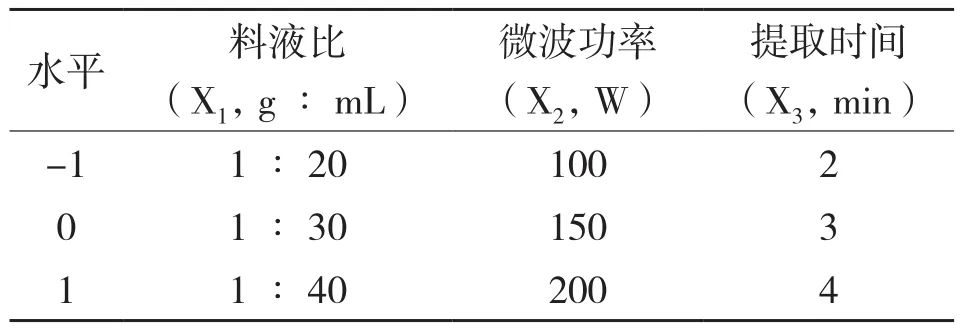

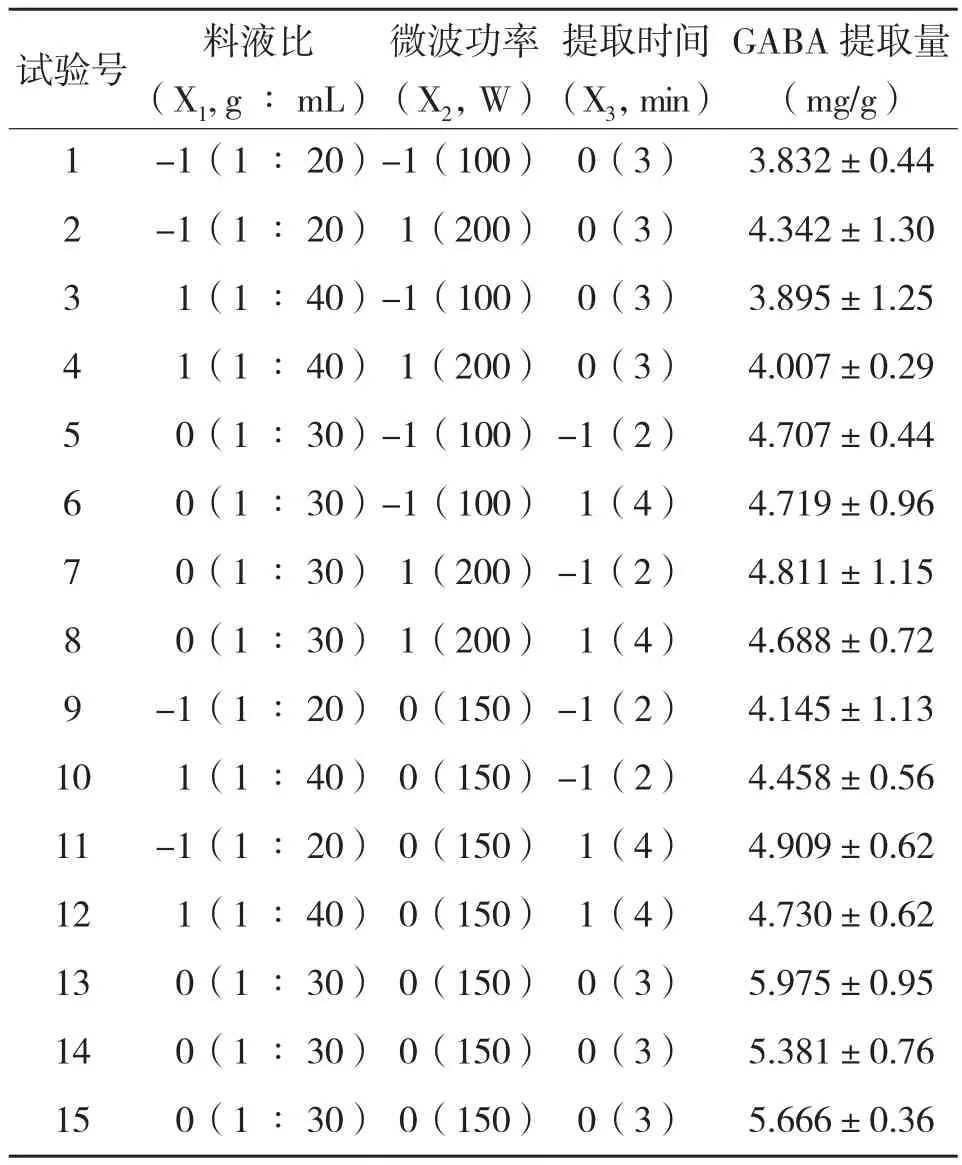

1.2.6 Box-Behnken响应面试验优化 在单因素实验的基础上,每个因素选取3个对GABA提取量影响较大的水平,建立3因素3水平的Box-Behnken中心试验,以GABA提取量为响应值,各因素3水平采用-1、0、1进行编码(表1)。

表1 Box-Behnke试验水平和编码

采用Design-Expert V8.0.6 软件对试验数据进行分析处理。

2 结果与分析

2.1 单因素对GABA提取效果的影响

2.1.1 料液比对桑叶GABA提取量的影响 从图1可以看出,GABA提取量随着料液比的增加而增加,当料液比增大到1∶40时,继续增大料液比提取率变化不大。从提取效率以及产品后加工的浓缩处理工序考虑,选择最适宜的料液比为1∶40。

图1 料液比对桑叶GABA提取量的影响

2.1.2 微波功率对桑叶GABA提取量的影响 在料液比为1∶40条件下,研究微波功率对提取效率的影响,结果见图2。GABA的提取量随着微波功率的增大而增加,在150 W时提取量达最大值,之后GABA提取量随着微波功率增加反而略有降低。可能是由于在低功率时分子运动不剧烈,破细胞效果不明显,故GABA浸出率不高;随着微波功率的不断增加,分子运动加剧,有利于GABA的溶出;而当微波功率进一步加强时,其强热效应可对GABA产生破坏而减少,造成提取率下降;另外微波功率过高容易产生爆沸现象。因此,选择150 W为最佳提取功率。

图2 微波功率对桑叶GABA提取量的影响

2.1.3 提取时间对桑叶GABA提取量的影响 由图3可知,提取时间在3 min时GABA提取量最大,之后随着提取时间延长,其提取效率增加并不明显。可能因为超声、微波处理能使细胞在短时间内迅速破裂,GABA快速溶出,使溶质迅速达到固液平衡,因此延长时间效果不理想。因此,选择最佳微波处理时间为3 min。

图3 提取时间对桑叶GABA提取量的影响

2.1.4 提取次数对桑叶GABA提取量的影响在上述最佳提取条件下,考察提取次数对桑叶GABA提取量的影响。连续提取3次,第1次提取量是总提取量的91%、第2次为5%、第3次为4%。尽管总提取量随着提取次数的增加而增加,但是第2次和第3次增加的幅度都很小,因此,选择提取1次。如果有连续提取设备,可采用逆流提取提高效率。

2.2 超声-微波协同萃取法的Box-Behnken试验

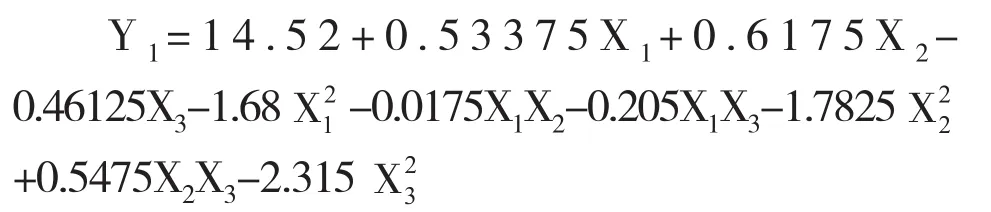

在单因素试验的基础上,对影响桑叶GABA提取量最为密切的料液比、微波功率和提取时间这3个因子进行Box-Behnken组合设计,结果见表2。根据表2结果计算各项回归系数,以这些回归系数建立桑叶GABA提取量与料液比(X1)、微波功率(X2)和提取时间(X3)3个因子的回归方程:

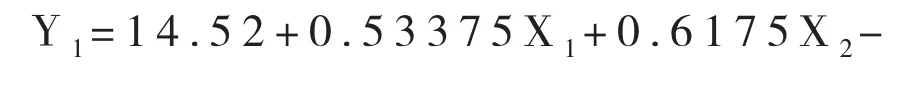

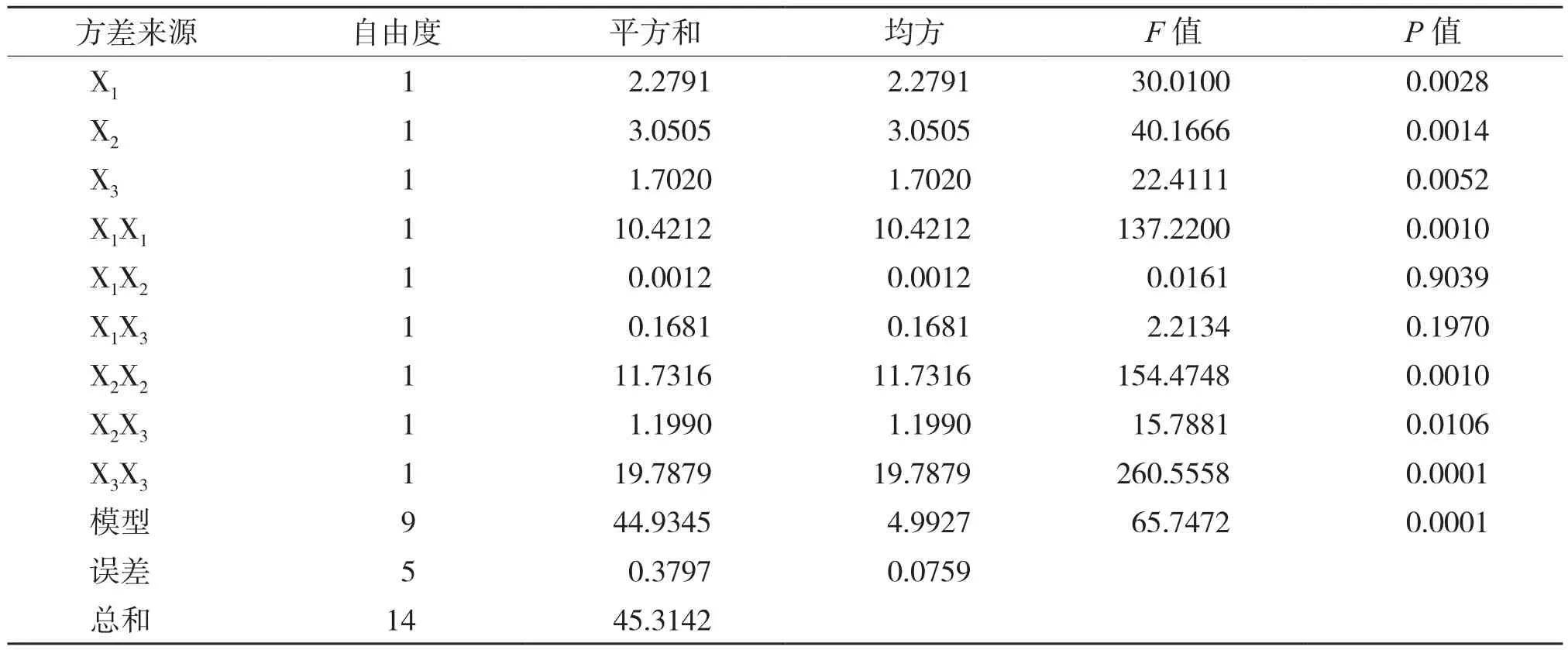

方差分析显著性检验结果(表3)表明,该模型与试验拟合较好,回归方程R2=0.9916,自变量与响应值线性关系显著,可以用于桑叶GABA超声-微波辅助提取试验的理论预测。在P=0.05显著水平剔除不显著项,得到优化方程为:

表2 Box-Behnken试验设计及实验结果

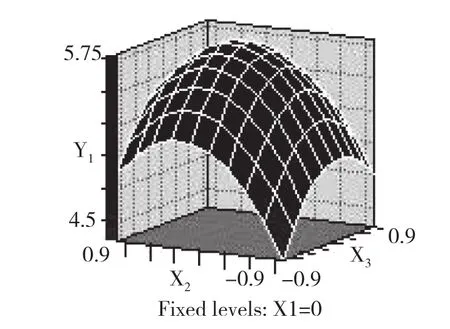

从回归系数的显著性检验可以看出,微波功率(X2)与提取时间(X3)的互作效应对桑叶GABA提取量影响明显,从响应面图(图4)可知,在所设计的实验条件范围内,微波功率和提取时间都可增加桑叶GABA提取率,二者交互作用表现为桑叶GABA提取量增大。

采用贡献率法对各因素的重要性分析可知,料液比、微波功率和提取时间对提取率的贡献率分别为2.4158、2.3669和2.4365,对桑叶GABA提取量作用大小依次为提取时间>料液比>微波功率。微波处理时间长短对提取量的影响最大,可能是因为微波穿透能力极强,直接作用于桑叶细胞内部,使有效成分很快溶出,同时可使溶剂温度升高较快,有利于有效成分的提取。

表3 回归模型及方差分析

图4 微波功率和提取时间对GABA提取量的交互作用

通过SAS响应面分析,并结合数学模型,超声-微波协同提取桑叶GABA的最优参数为:料液比1∶34,微波功率为144 W,提取时间为165 s。在此工艺条件下桑叶GABA提取的理论值为5.77 mg/g。采用上述最优条件进行GABA提取,结果实际得到桑叶GABA的提取量为5.83 mg/g,与理论值相比相对误差很小。

3 结语

本试验选用超声-微波协同萃取法提取桑叶GABA,以蒸馏水为溶剂,研究超声波-微波的功率、料液比及提取时间对提取率的影响。在单因素试验结果的基础上,运用Box-Behnken旋转组合设计试验,确定了最适的提取工艺,并按最佳工艺进行了验证试验,优选出超声-微波协同提取桑叶GABA的最优参数为:料液比1∶34,超声波功率为50 W,微波功率为144 W,处理时间为165 s,提取1次。在此工艺条件下提取量为5.83 g/mg。各影响因素贡献率表现为提取时间>料液比>微波功率。

采用超声-微波协同萃取法提取桑叶γ-氨基丁酸(GABA)提取率高、提取时间短,抗青10号的桑叶GABA提取量为5.83 mg/g,提取时间为165 s;传统水提取法提取桑叶GABA,提取时间为 2.13 h,在同一品种同一测定方法条件下桑叶GABA提取量为 4.64 mg/g[15];而微波辅助萃取法处理时间为 11.69 min,提取量为5.83 mg/g[16]。可见,采用超声-微波萃取法可显著提高生产效率。