基于正交法的分数槽永磁电机电感仿真优化

2018-09-11郭军献李福松

张 晨,张 萌,郭军献,李福松

(1.机电动态控制重点实验室,陕西 西安 710065;2.陆军航空兵军事代表局驻西安地区军事代表室,陕西 西安 710065)

0 引言

分数槽永磁电机具有转矩密度高、效率高、空载电动势波形好、弱磁能力强及容错能力较好等优点而具有广阔的应用前景[1]。

在二维弹道修正引信方面,由于分数槽永磁电机的众多优势使其逐渐成为新的研究方向,其工作原理为:分数槽永磁电机的定子部件随弹丸一起高速旋转,转子部件在导转舵驱动下产生与定子部件旋转方向相反的转速,定子部件与转子部件之间产生转速差,从而使电机发电以供修正引信使用。当需要修正时,通过调节电机的负载,改变通过定子绕组的电流,控制转子与定子部件间的电磁阻力矩,使偏航舵随转子部件相对大地停留在预期位置,提供的偏航力矩对弹丸进行射程或者射向修正;此时,定子部件仍随弹丸保持高速旋转,保持了电机定子转子之间的转速差,使电机继续发电供修正引信使用。为了保障弹体平稳的运行需要控制力矩相对稳定的作用,但若分数槽永磁电机三相绕组电感差异较大会造成输出电流波动较大,而输出电流与控制力拒成正比关系,从而会出现控制不平稳的问题,因此降低分数槽永磁电机三相电感差异是二维弹道修正引信中的一个重要问题。

目前对分数槽永磁电机出现的三相电感差异较大问题的研究主要是从影响电感的因素来分析。文献[2]从绕组方面对两台10极12槽分数槽永磁电机的电感参数特性进行了研究;文献[3]对采用不同槽极配合的分数槽永磁电机进行了电感的量化分析。这些文章只从影响分数槽永磁电机电感的一个因素进行了定性分析,没有综合考虑影响分数槽永磁电机电感的其他因素。文献[4]从影响分数槽永磁电机电感的多因素进行了分析,但由于影响分数槽永磁电机电感的因素较多,若对不同因素组合都进行仿真计算,会大大增加计算量。针对单因素分析分数槽永磁电机三相绕组电感差异大不全面而多因素分析分数槽永磁电机三相绕组电感差异大效率低下的问题,提出了基于正交法的分数槽永磁电机的电感仿真优化方法。

1 影响电机电感的因素分析及正交实验法简介

1.1 影响分数槽永磁电机电感的因素分析

电感是导线内部通过交流电流时,在导线的内部及其周围产生交变磁链,导线的磁链与产生此磁链的电流之比:

(1)

式(1)中,Ψ为电感元件中匝链的磁链,L为电感,I为电路中通入的电流。

式(1)给出了求解电感的一般公式,为了便于进一步分析对分数槽永磁电机电感的影响因素,通常将式(1)展开。根据文献[4]相关内容对式(1)进行了推导,最终得到了m相单元电机电枢反应基波励磁电感为:

(2)

式(2)中,m为电机相数,p0为永磁电机转子极对数,Nc为匝数,KNp0为极对数为p0的基波绕组系数,λmp0为气隙磁导。

式(2)说明影响分数槽永磁电机电感的因素有极槽数配合、材料、匝数及气隙磁导,其中极槽数、材料和匝数在电机设计前就可以确定,而影响气隙磁导的因素比较多,不容易得到准确数值[5]。对于气隙磁导,分数槽永磁电机在工程计算中主要是从气隙间距、磁钢厚度、齿槽宽度、极弧系数和极对数方面来分析[6]。

综上所述,影响分数槽永磁电机三相电感的因素有极对数、材料、匝数、气隙间距、磁钢厚度、齿槽宽度和极弧系数。其中材料、极对数和匝数是在电机设计之前受尺寸约束就应确定的参数,因此在实际应用中校正分数槽永磁电机的电感主要是选取最佳的气隙间距、磁钢厚度、齿槽宽度和极弧系数。

1.2 正交试验法

正交实验法是一种研究和处理多因素实验的科学方法。其实验原理是依据正交性从全面试验需要测试的所有点中挑选出一部分有代表性的点进行实验[7],挑选出的这些点具备“均匀分散,齐整可比”的特点,正交实验法依据正交表,科学地设计实验条件,合理安排实验,使用过程中有几个关键属性:

1)次数:实验次数是指实验一共需要执行的次数。

2)因素:因素指影响考核指标取量的值。

3)水平:水平是实验因素的取值。

4)正交表:正交表是运用组合数学理论在正交拉丁名的基础上构造的一种规格化表格。

2 基于正交实验法的分数槽永磁电机三相电感仿真优化方法

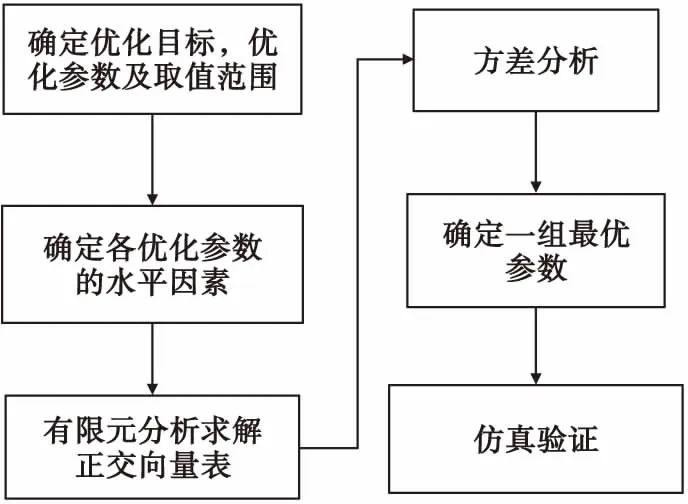

通过理论分析已知影响分数槽永磁电机电感的主要因素为气隙间距、磁钢厚度、齿槽宽度和极弧系数,为了高效地确定分数槽永磁电机最优设计参数,最大程度降低分数槽永磁电机三相绕组电感差值,避免出现控制不平稳的问题,本文提出了基于正交实验法与仿真计算相结合的优化设计方法。首先确定仿真设计方案,仿真设计方案如图1所示。

图1 仿真设计方案Fig.1 The scheme of simulation design

如仿真设计方案所示,确定优化参数后各优化参数的水平值选取是在原有水平值的基础上微调,这样可最大程度保障分数槽永磁电机其他性能不受影响。根据确定的优化参数及其各水平值,建立正交向量表。通过有限元仿真软件,对正交实验表中每一组参数值分别建立二维分数槽永磁电机模型,给定相同的转速,确保电机处于稳定运行状态,在仿真电路图中对每一相线圈接一个大电阻,以降低电流对电感的影响。

分数槽永磁电机的电感值无法通过有限元仿真软件仿真计算直接获取,但由公式(1)可知得到分数槽永磁电机的磁链Ψ和电流I即可通过计算得到分数槽永磁电机的电感值。每一相的磁链Ψ和电流I都是周期性变化的,因此通过计算得到的分数槽永磁电机的每一相电感值也是周期性变化的。由于每一相电感之间存在相位差,对计算得到的B相和C相电感数值进行相位校正,消除三相之间相位差带来的电感差值,对相位处理后的三相电感数值取500个点位,按照公式(3)进行均方差处理,得到的三组数值加全求平均数即可得到这种电机参数下三相电感差值。

(3)

式(3)中,x,y为相数1,2,3且x≠y,i=1,2,…,500。

依次按照正交试验表中设计的参数进行仿真计算可以得到每一种电机参数下的三相电感差值。Kj是将每种因素中第j个水平值计算的三相电感差值相加,kj是Kj除以3的结果,最终在每个因素下的kj反映了该因素下第j个水平值对分数槽永磁电机三相电感差值的影响。极差是用每个因素下最大的kj减去最小的kj值,比较极差值可以看出每种因素对这种分数槽永磁电机三相电感差值影响的大小。根据最优水平可以得到这种电机三相电感差值最小的电机设计参数(其中j=1,2,3,代表每种因素下的水平值)。在得到最优水平电机设计参数后按此电机参数数据和初始电机参数分别建立二维分数槽永磁电机模型,并进行同等运行状态设置,对得到的计算数据处理,对比结果,完成仿真验证。

3 仿真验证

以一种应用于引信的分数槽永磁电机(如图2所示)为例进行实验,受引信体积及其他因素所限,电机尺寸不能设计的太大,极对数需固定为8对极18槽,匝数应设定为8匝,高度为14 cm,因此校正电感幅值只能从气隙间距、磁钢厚度、齿槽宽度和极弧系数方面来考虑。初始设计时气隙间距为1 mm,齿槽宽度为2 mm,极弧系数为0.86,磁钢厚度为1.8 mm,依据正式试验设计规则以及电机尺寸空间,对每种因素在原有数值基础上根据电机尺寸各取3水平值。气隙间距分别取0.75 mm,1 mm,1.25 mm;齿槽宽度分别取1 mm,2 mm,3 mm;极弧系数分别取0.86,0.74,0.62;磁钢厚度分别取1.55mm,1.8mm,2.05mm。以A、B、C、D分别代表气隙间距、齿槽宽度、极弧系数、磁钢厚度;1、2、3分别代表每一组每一种因素下的水平值,建立如表1所示的正交试验表并进行相应的仿真计算。对第一组数据建立电机模型后仿真计算得到的磁链和电流结果分别如图3、图4所示,对磁链和电流数据进行处理得到第一组实验数据下的三相电感差值,对其他组数据以此类推。

图2 分数槽永磁电机仿真模型Fig.2 The simulation model of fractional slot permanent magnet motor

图3 磁链仿真结果Fig.3 The result of flux linkage’s simulation

图4 电流仿真结果Fig.4 The result of current’s simulation

Tab.1 The orthogonal test designs table of fractional slot permanent magnet motor

表中K1,K2,K3分别为每种因素不同水平值对应的三相电感仿真差值在其他因素不同组合时对应的三相电感差值总和,当此数值较大,则说明此因素水平值对分数槽电机三相电感影响较大,反之亦然。由表1可以得出这样的结论,这种分数槽永磁电机的最佳设计组合是气隙间距为1.25 mm,齿槽宽度为1 mm,极弧系数为0.86,磁钢厚度为2.05 mm。对校正后的分数槽永磁电机与校正前的分数槽永磁电机分别进行仿真。

仿真结果表明优化前这台分数槽永磁电机三相电感差值为0.158 6H,优化后三相电感差值为0.083 3H,优化后三相电感差值比优化前三相电感差值下降了0.075 3H,提升效率41%。根据优化后的分数槽永磁电机设计电机参数能够有效降低这种电机的三相电感值,不仅能综合考虑影响分数槽永磁电机的电感的主要因素,还能大大减少校正分数槽永磁电机结构参数的工作量,从而保障电机更稳定的运行。

4 结论

本文提出的基于正交实验法的分数槽永磁电机的电感仿真优化方法,是将正交实验法和有限元仿真法相结合以优化分数槽永磁电机的电感参数。确定影响分数槽永磁电机电感的因素及其水平值后,建立正交实验表,对表中参数水平值进行仿真实验可推测出所有参数组合的结果从而大大减少了有限元仿真的次数,提高对分数槽永磁电机的电感参数优化效率。仿真结果表明,对影响分数槽永磁电机的4种主要因素各取3水平值采用这种方法只用9次仿真计算就能完成,但若采用常规仿真计算则需要81次,计算效率提高了79.1%,这种分数槽永磁电机优化后的三相电感差异与优化前的三相电感差异相比下降了41%,按照优化后的电机参数设计电机能够有效降低三相绕组电感差异,消除控制不平稳的问题,满足工程设计要求。