发动机组合件试车架数字化设计方法

2018-09-11唐斌运徐鸿鹏杨战伟

唐斌运,徐鸿鹏,刘 洋,杨战伟

(西安航天动力试验技术研究所,陕西 西安 710100)

0 引言

在液体火箭发动机研制过程中,组合件热试车既能对其实际性能与可靠性进行验证,又能提供大量试验数据用于发动机的研制与改进,是必不可少的试验环节[1]。试车架用于产品的固定与支撑,是试车过程必要的设备。此类型试车架很多是工作在脉冲及振动载荷下的,并且发动机需进行热试的组合件种类较多,固定形式多种多样,空间尺度变化较大,热环境复杂,因此给试车架的设计提出了较高要求[2]。

针对液体火箭发动机组合件热试车的要求,本文提出了试车架数字化设计方法,应用计算机三维设计方法、模块化设计理论[4]与计算机辅助工程(CAE)方法[5],结合产品特有的振动载荷与热环境,对支架自身强度与刚度进行仿真计算,优化了支撑结构布局,并对其振动特性进行了量化分析,并针对长管路进行了热应力分析[7-10]。应用该方法设计的某发动机滚控装置试车架经过验证,能够满足振动载荷与复杂热环境下产品的固定与支撑,具有较高的适应性与可靠性。

1 工作在复杂热力环境下的组合件试车架组件

区别于大型试验的试车架,组合件试车架由于试验对象处于研制阶段,试验方案经常更改及优化,试车架必须具有快速适应能力,通过模块化设计理论的应用[4],保证了试车架的快速适应性;组合件试车架组件经常工作在复杂热力环境中,除结构强度及刚性满足要求外,还需具有适当的模态特性,保证试车架在试车中不会产生共振,结构具有良好的动态特性;针对跨度较大的高温管线固定,固定点除了具有足够的支撑能力外,结构形式应保证管内热应力最小。

以某发动机滚控装置的实际需求为例,通过本设计方法的使用,很好的解决了脉冲振动载荷工作环境的结构可靠性,长高温管线的布局与支撑,软管结构形态需快速适应性调整的几个特殊要求。

2 脉冲振动及长高温管道环境试车架数字化设计方法

以某滚控装置组合件试车架的设计为例,通过三维结构设计、模块化的快速适应性设计、有限元静态及模态分析、基于一维搜索法的热应力优化设计等多种方法的应用,对整个试车架组件进行了强度、模态以及热应力分析,对薄弱环节进行优化,从而保证了整个组件的稳定性、可靠性。该数字化设计方法的流程,如图1所示。

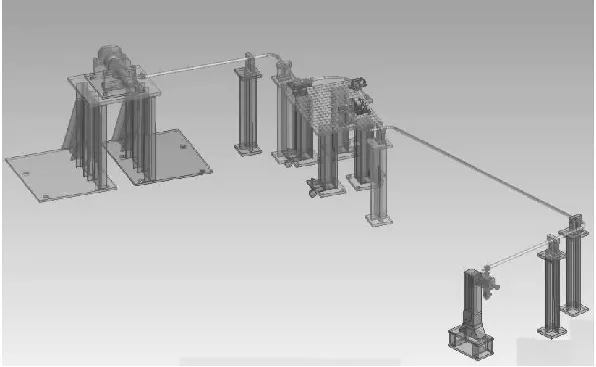

图 1 滚控装置及试车架组件

2.1 三维设计与虚拟装配

利用PRO-E三维设计软件,根据其给出的固定、支撑位置与冲击载荷,初步给出产品的固定与支撑方式,并绘制出试车架的三维模型,基于发动机组合件的三维模型,在软件平台上进行虚拟装配,确保支撑结构的合理可靠。

图1给出了滚控装置试车架组件的三维装配图。发动机滚控装置的发生器推力较大,燃气管道长、温度高、空间尺度大,同时还包含一段软管结构,固定位置较多,空间布局复杂。利用计算机三维设计与虚拟装置,能够直观反映该产品的固定与支撑形式,保证了安装和固定工作的顺利进行。

2.2 基于模块化设计方法的快速适应结构

多个独立单元的试车架组件形式是一种模块化的设计思想,各个独立的支架单元具有各自独立的功能,组合在一起既满足了组合件试车的需求,同时在支架的布置上具有了更高的灵活性和可变性,也就具有了更好的适应性,极大的方便了现场工作中滚控装置与试车架的配合。独立支架单元还有利于支架的重复利用,可以满足其他试车任务的需求,具有通用性和互换性,大大减小了设计难度,缩短了试车架的设计周期,大大节约了时间和经费。

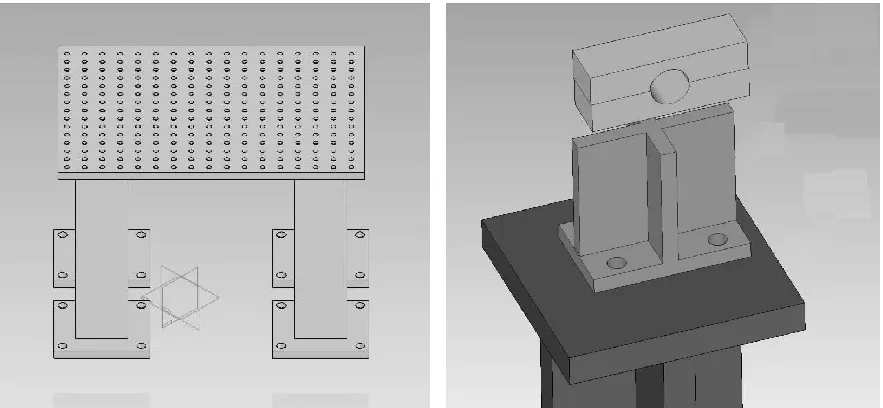

滚控装置试车过程中为保证软管形态、释放软管应力,试验过程中需经常调节软管附近支架的位置,要求软管主要支撑位置具有足够的柔性调节能力,能快速调节可靠安装。本方法通过多孔调节底板进行大范围位置调整,上部组合支架可以进行微量位置调整,通过二者组合调整的方式使试车架具备了大范围和高精确位置调整的能力。多孔调节底板及独立支架单元的形式如图2所示。

图 2 多孔调节底板及独立支架单元

基于此设计方法设计了最小调节能力X=30 mm,Y=30 mm,最大调节范围X=600 mm,Y=600 mm的多孔安装底座,其结构调整速度快连接可靠;使用模块化支架来完成固定软管小偏差的调节,Z轴方向通过在抱箍及底座直接加入可更换十字梁进行调节。可更换十字梁的设计高度为60 mm,现场根据实际需要进行切割完成高度调节,使模块化支架具备了最大50 mm的调节能力。其组合的支撑结构如图3所示。

图3 软管支撑结构

2.3 基于静态及模态分析的结构可靠性设计

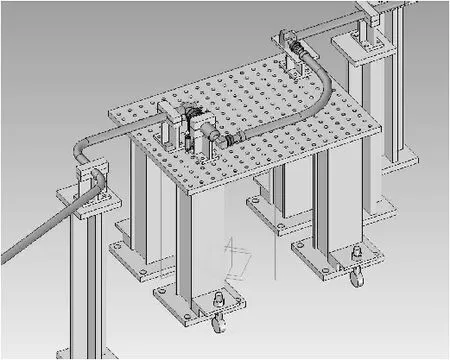

以滚控装置试车架组件中的软管支撑平台设计为例,整个滚控装置试车架组件受到的外力主要载荷包括发生器轴向推力以及滚控装置所产生的推力。各支架除了要承受常规的静态推力外,还需承担由于脉冲载荷及动态载荷的影响,支架的动态特性必须适应试验的要求,保证工作时的可靠性。故下文首先对各个独立单元进行静力学受力分析,在静力学分析的基础上,对各个单元进行模态分析,确定是否会产生共振状态。基于模态分析,对发生器支架以及管路支架单元进行谐响应分析和随机振动分析,确定其在振动环境下的稳定性。图4给出了软管支撑的应力与位移云图,图4中可见,在静态受力中,平台最大应力为18 MPa,相应的上表面位移仅为0.007 mm,均满足设计要求。

图 4 软管支撑支架的应力及位移云图

对所设计的试车架组件各个组成单元进行了模态分析,采用Block Lanczons法,确定其固有频率和振型,并对现有试验数据以及工作状态分析比较,对其产生共振的可能性进行分析。

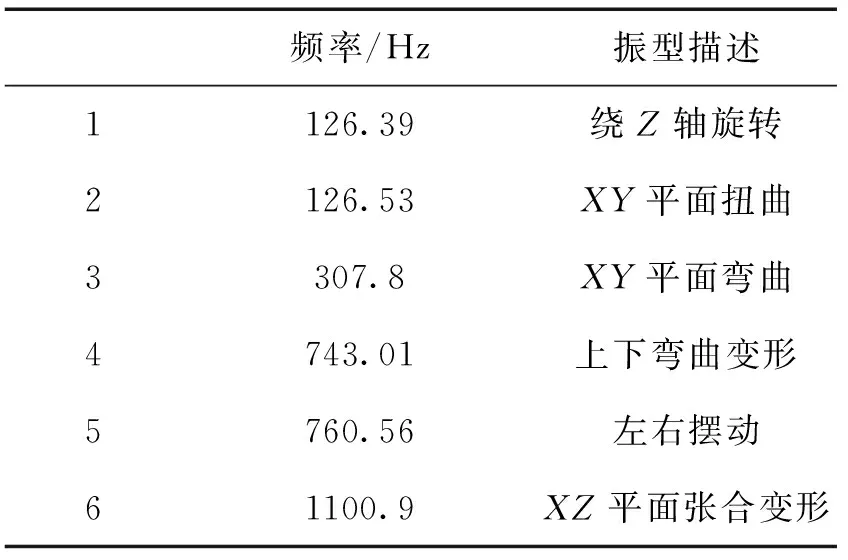

表1给出了发生器支架等试车架组件的前六阶模态分析结果。由表1可见,结合燃气发生器的振动频域分析,对于燃气发生器支架而言,其共振频率较高,与燃气发生器在低频下的共振区无重合,说明在试车过车中,结构发生共振的可能性较小。

表 1 管路支架前六阶模态分析结果

因此对试车架组件的各个单元进行谐响应分析可以得到其在外载荷作用下的动态响应,即在受到燃气发生器和滚控装置工作而产生的振动力下,各单元的振幅和激励频率的响应关系曲线,从而可以验证是否会产生共振现象。为保证在脉冲及振动环境中的试车架可靠性,进行了谐响应分析。

软管支撑平台的谐响应分析在其模态分析的基础上进行,确定振动范围为0~1 000 Hz,考虑到在600 Hz附近的加速度载荷较大,故施加振动所产生的加速度载荷选为3 m/s2,

图5为管路支架在加速度载荷作用下,支架上表面的振幅和频率的响应关系。在50 Hz附近,振幅最大,为0.004 mm,振幅小于设计要求位移,管路支架的工作振动状态与发生器支架相同,振动频率主要集中在4 Hz和600 Hz,在这两个频率附近,管路支架频响应较小,振幅最大仅为0.002 mm,说明在其工作范围内,不会产生共振,软管支撑平台具有良好的动态特性。

图5 管路支架的振幅与频率(0~1 000 Hz)关系曲线

2.4 基于一维搜索法的热应力优化设计

试车架设计过程中,产品的固定支撑形式受产品结构影响,往往具有单一性,无法优化。但是对于管道的支撑布局形式,则灵活多变。为了得到较好的支撑结构形式,需进行优化设计。由于该工程问题变量单一,目的性较强,一维搜索方法即可满足优化设计的需求。常用的一维搜索方法包括二分法、牛顿法与黄金分割法[6]。具体优化过程中,受材料选材(型材规格)以及空间布局影响,收敛较快的牛顿法比较实用。

以滚控装置燃气导管固定方式为例,燃气导流管内有接近400 ℃的高温燃气,以一定的速度流过。高速高温燃气一方面会使导流管产生膨胀变形;另一方面也会对弯管产生冲击变形。由于弯管主要由三个结构钢支架对其进行支撑,因此,支撑结构的好坏,会对弯管的变形产生一定的影响,同时需保证弯管内应力在许用范围内。需要进行优化设计的为三根燃气导流管的支撑立柱,立柱的支撑位置会直接影响燃气导流管的变形和内应力。

使用ANSYS热分析模块,对管道在受的热变形及热应力进行了分析。将管路尺寸及不同约束形式作为输入条件,以优化后的结构形式能够保证管内热应力最小为目标,采用一维搜索法对输入条件组合进行了寻优,并将寻优结果作为设计参数,对管道及支撑方式进行了优化设计。

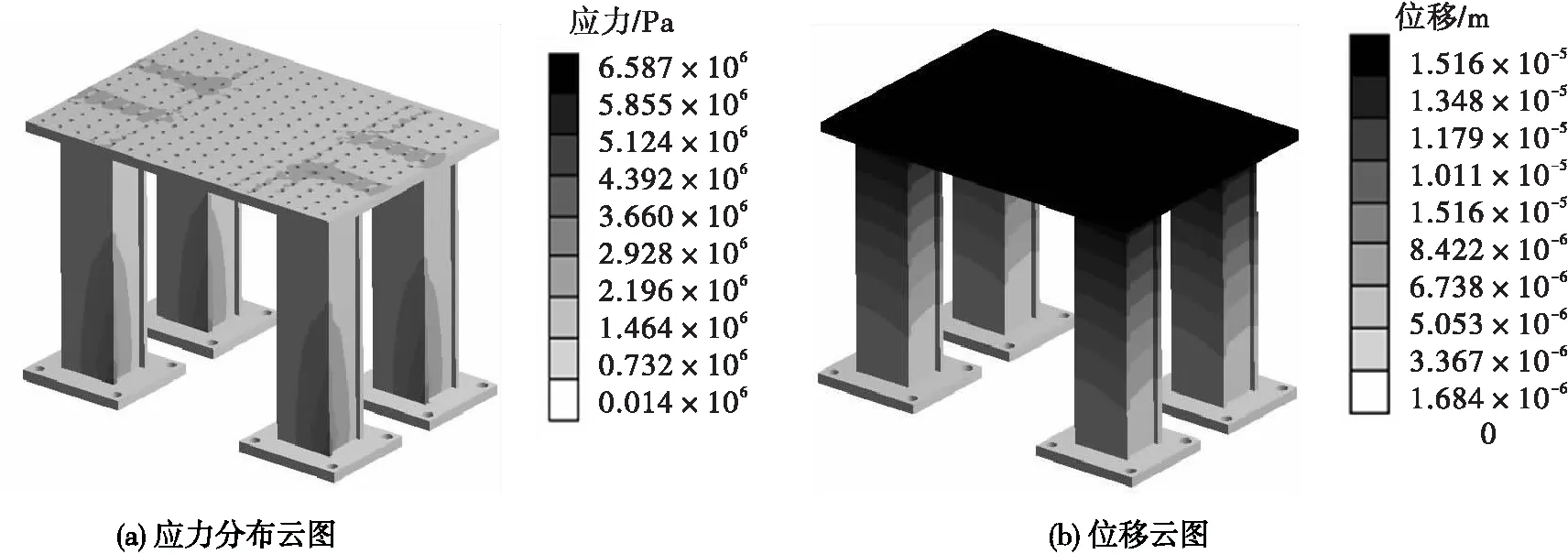

本次寻优的目标为燃气导流管的变形量最小,约束条件为所产生的热应力值在材料许用应力范围内,通过优化找到了最优固定方式,减少了高温长管路固定的内应力,提高了支撑结构的可靠性。试车架组件最优解下的热应力云图如图6所示。

图 6 试车架组件最优解下的热应力云图

3 结束语

应用本文提出的发动机组件试车架设计方法,实现了试车架的全三维设计;有限元分析方法与优化设计思想的应用,提高了试车架设计的可靠性与实用性;模块化设计增强了组合件试车架的适用性。以某发动机滚控装置试车架为例,其支架与平台均能应用于其他组合件热试车,可以节约试车成本,提高设计工作效率。实践证明,以该方法设计的试车架组件能够满足滚控装置以及其他发动机组合件的热试车需求。