通过使用耦合换热模型模拟通过柴油机活塞的热损失和研究热障涂层对换热损失的影响规律

2018-09-11omajkumar

【】 . . .om . . . .ajkumar

0 前言

通过边界的热传递对内燃机的整体性能方面起到重要作用。每循环喷射的燃料释放的能量增加了缸内的平均温度,其中一部分能量在膨胀行程期间转换为功。 通过边界的热损失降低了缸内压力和温度,导致输出的有效功较低。在进气行程期间换热量可忽略不计。当活塞向上止点(TDC)移动时,压缩气体的温度显著上升,并且通过边界的换热量增加。燃烧的特点在于和温度显著较低的金属表面相互作用产生的2 000 K数量级的高温。这导致在短时间内产生了非常高的换热量。最高平均气缸压力通常发生在活塞接近TDC区域时。 此时,缸内气体接触的缸套表面积最小。 最终,大部分热传递发生在活塞和气缸盖火力岸表面。压缩点火发动机的复杂燃烧室具有较大表面积。Borman和Nishiwaki提出约50%的总热损失是通过活塞传递的[4]。压燃式发动机的热损失高于火花点燃发动机的热损失。热损失在空间和时间上呈现为热梯度变化的函数。

由于发动机几何形状和运动机构的固有复杂性,试验中测量高精度的活塞壁温度会非常困难。在金属表面中产生的温度分布不仅影响性能,而且对发动机的设计和整体寿命都会产生巨大影响。 某些区域中的热点具有热应力,并且会降低这些部件的寿命。 此外,活塞环、气阀门、润滑系统和缸套部件需要根据温度限制来设计。从发动机表面排出的热量决定了冷却系统的设计要求,废气的出口热量也会对热损失产生影响。在过去几十年里,对许多发动机的设计进行了广泛研究和完善,以实现更高的热效率。减少热损失在提高效率方面发挥了重要作用。然而,换热的机理也很重要,这确保了发动机持续工作时在关键部件配合区域中获得最佳壁温。因此,热传递不仅对发动机性能和设计产生重大影响,还是在发动机设计过程中必须考虑的主要因素。掌握这些过程和预测模型不仅有助于提高发动机热效率,还为减少气体排放和更强劲的发动机开发提供设计依据。

由于存在多相流高压喷射、蒸发和在高湍流流场中的燃烧耦合现象,发动机的多维建模是有一定挑战性的。多维建模的难点是运用控制燃烧过程的非线性化学动力学,加入与流体域偶联的固体域增加了建模的复杂性。然而,校准良好的模型可以帮助理解复杂的发动机工作过程并对其设计进行改进。Borman和Nishiwaki评论并概述了热传递对发动机的影响,详细讨论了试验和建模方面带来的挑战[4],Urip等人开发和验证了1D热传递模型,并与计算流体力学(CFD)代码耦合,为Ford公司火花点燃单缸发动机建立了4个循环的耦合热传递(CHT)模型[5]。 评价了气缸气体温度、压力和来自活塞顶部区域的换热量。Li等人建立了1个CHT模型与KIVA代码相结合的用于柴油发动机的60°扇形网格模拟[6]。CHT模型首先针对1D传导问题的分析解法进行了验证。 CHT配方与CFD耦合用于模拟通过活塞和气缸盖的热传导过程。通过研究平均表面温度,并基于模拟结果确定燃烧室表面的热点。Iqbal 等人使用迭代技术对发动机缸体和气缸盖进行了CHT分析[7]。在本研究中,首先使用恒温边界条件进行缸内燃烧模拟。然后将时间平均传热系数和气体温度映射到CHT模拟上,以获得1组新的壁温。重复该过程直到达到收敛。

热障涂层(TBC)有助于减少活塞的热损失并可提高效率。通过CFD模型的模拟得到更有预测性的CFD工具,可用于发动机设计。尽管已经有一些研究将CFD与CHT模型耦合,但是未得出TBC对转换热量的影响。这项工作的目标首先是实施1个CFD模型与CHT结合计算的Navistar柴油机全360°网格和开口循环来模拟活塞热损失。第二个目的是研究TBC材料和涂层厚度对整体发动机效率的影响。

首先讨论了CHT模型的实施,以及用于执行耦合CFD和CHT分析的一些最佳范例。 讨论发动机的试验布置,然后描述模型设置和CHT建模。详细研究了活塞壁温等各种边界条件的影响。这些温度不是恒定的,并在空间上有变化。本文提出了关于建模参数的研究。建模框架针对可用的热电偶数据进行了验证,然后使用该模型来研究TBC对活塞燃烧室表面的影响,提出并讨论了从CHT模型获得的热效率和热损失的总体趋势。

1 试验装置

试验装置由具有缸径为126 mm和行程为166 mm的Navistar柴油机组成。 在位于燃烧室表面下方1 mm的15个不同位置处嵌有热电偶。表1示出了不同速度和负荷条件下每个热电偶的时间平均温度数据。

1.1 模型设置

使用CONVERGE[8]软件设置3D发动机CFD模型。在本研究中,所有模拟均采用360° 3D网格,采用4百万个单元的峰值单元计数。建模设置包括活塞燃烧室几何形状,以及阀、进气歧管和排气歧管的精确模拟呈现。活塞(固体区域)被呈现并且耦合到如图1所示的气缸几何形状(流体域)上。

表1 发动机条件

图1 有活塞作为实体域的3D模型中的发动机设置

使用自动网格细化(AMR)和边界嵌入技术精确地解决湍流场。基于速度和温度梯度的AMR技术在运行时会细化网格。从而得到了在气体交换和喷射注射过程期间的精细网格。 网格区域只有在运行时才被基于物理学的方法细化。这些方法能够实现大型发动机的网格收敛模拟。

1.2 耦合换热模型

本研究主要目的是将CFD模拟与固体域中的换热过程进行耦合。 不过,流体流动计算与固态热传递耦合的问题主要呈现流体和固体域中时间尺度的巨大差异。 在CFD求解器中解析流体流量时间标度,并且这会导致喷射和燃烧时间长度在1E+5 s至1E+8 s之间变化。因此,720°CA柴油全循环模拟需要相当大的计算成本。 然而,固体表面中的热传递需要花费大量时间来达到稳定状态。如果2个域直接耦合,则需要许多循环使固体域达到准稳态。表面温度在长时间尺度上增加,即在多个发动机循环上增加,之后可以达到稳态。因此,需要数千个发动机模拟循环来捕获热传递,在实际上不可行。CONVERGE软件中的超级循环模型可通过运行1个循环用于达到准稳态。图2显示了超循环过程。它以耦合的方式在预定的时间间隔内求解流体和固体方程,这被称为超循环间隔。近壁温度和传热系数(HTC)在每个时间步骤存储在固体-流体界面处的每个单元。在每个超级循环间隔结束时,对流体-固体界面处的每个单元计算时间平均的HTC和温度,并且暂停流体流动求解器。然后使用这些温度和HTC边界条件来计算固体区域中的固体热传递方程,直到稳定状态。流体和固体方程再针对下一个超周期间隔阶段求解,并且重复对整个发动机的模拟迭代过程。因此,该过程以计算易处理的方式在每个时间步长给出固体域中的集合平均稳态温度值。已讨论过参数的研究和超级循环间隔的选择。

图2 在收敛中的超级循环过程

1.3 边界条件

发动机模拟通常假设气缸和活塞壁处于1种恒温边界条件。不过,由于发动机设计和操作的复杂性,这些壁温在试验中难以以时间分辨的方式进行测量。因此,对发动机模拟中的固定壁温边界条件的预测引起了较大的不确定性。此外,通过壁面边界的换热量能够影响用作调谐参数的发动机效率。对于本文的模拟,假设了缸套壁面和气缸盖的恒温壁面边界条件。在上止点时,当平均缸内温度最高时,摩擦副接触面积最小。不过,将衬垫和块体作为另一个固体域会显著增加网格尺寸。为了保留在可控程度下模拟的内存记忆,缸套壁面边界被认为是等温边界。此外,本研究的重点是活塞热传递,通过使用该模型来评估TBC。固体活塞区域耦合到流体域。根据大概的油温,外部活塞壁温固定在383 K。进气歧管指定在368 K壁面温度,排气歧管指定在455 K壁面温度。气缸盖温度设定在575 K,按照试验设定进、排气压力和EGR条件。根据试验测量,明确8孔喷油器喷射速率。

2 研究结果

2.1 CHT的模型验证

CFD模型针对在闭合循环模拟中以1 039 r/min运行的发动机的压力和热释放率(HRR)迹线进行验证。模拟了注射压力为150 MPa的9.44%的EGR率。这些验证将在不带嵌入式热电偶的发动机缸体上进行。CHT模型对热电偶数据的验证在下一节中给出。将预测的气缸压力和热释放率与图3所示的试验结果进行比较。使用压力上升速率(dp/dt)和Heywood所示的第一定律测量热释放率,如式(1)所示:

(1)

式(1)中,dQ/dt是放热率,γ是比热比,p是压力,V是体积,t是时间。

使用压力和表观HRR对从试验中测得的最大测量值进行标准化。该模拟稍微过度预测了峰值压力和热释放率,但差异小于测量数据的2%。该模拟预测了压力和热释放的总体趋势。

图3 压力轨迹和热释放率验证

对气缸盖、气缸壁和缸套的不同温度边界条件进行了参数研究。这些模拟在没有任何CHT模型的情况下进行。在第一项研究中,增加气缸盖温度,保持其他壁温恒定。对燃烧室和缸套进行类似的调节。 最后,同时增加3个边界的温度。热效率的趋势如图4所示。热效率随着燃烧室和活塞顶部温度的增加而增加。由于壁温较高,施加较低的热梯度。然而,增加缸套壁温,显示效率轻微降低。这是由于在具有较热缸套的进气行程期间所捕集的质量的减少,以及对具有较高温度的气体的压缩功的增加。因此,壁温对效率的影响取决于多个耦合因子,并且差异在0.9%的数量级。这激发了用CHT模拟燃烧室材料的应用和研究,并以更逼真的方式模拟了缸壁边界条件。

图4 不同壁温的热效率

2.2 网格分辨率

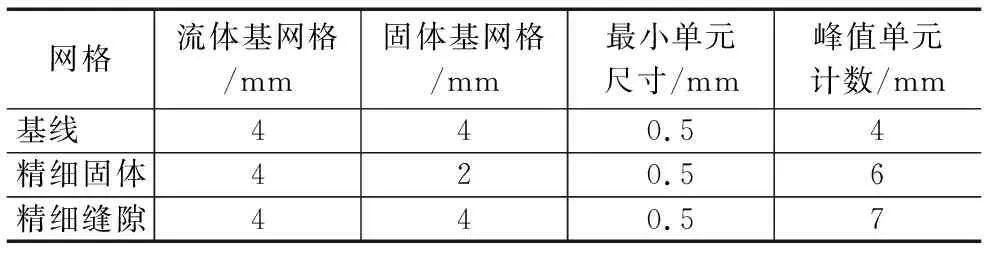

在RANS模拟中对发动机气缸的整个3D域及固体活塞域进行建模。 AMR用于根据速度和温度梯度在运行时细化网格。在本研究中使用4 mm的基本网格尺寸。 实施三级AMR,最小单元尺寸为0.5 mm。这导致整个计算领域的峰值单元计数达到400万。实现了固体结构域2 mm基准网格尺寸的细网和用于流体域4 mm的细网,最终导致峰值单元计数为600万。表2概括了不同的网格规格。图5显出了通过活塞的2种网格的瞬时热损失。这两种网格都预测了类似的热损失。图5示出了发动机循环下的活塞热损失的总体趋势。在进气过程中瞬时热损失保持不变,压缩行程的一部分可达50°CA BTDC。随着气缸温度的升高,燃料喷射后的平均热梯度增加,并达到很高的值。这导致燃烧室区域中活塞表面的热损失急剧增加。随着作功行程期间平均气缸温度的降低,热损失降低。

表2 不同网格的规格

图5 通过活塞边界的不同网格尺寸的瞬时热损失率

图6示出了更精细的网格分辨率用来解析缝隙面积的效果。在这个设置中,整个缝隙区域通过整个宽度上的3个单元格(细网格-缝隙)解析,而不是用基线(粗网格-缝隙)设置中的1个单元格进行解析。 结果表明,该网格的热损失预测值接近基线网格。因此,考虑到精度和计算成本之间的折中,最小单元尺寸为0.5 mm的固体和流体区域采用了4 mm基准网格。

图6 缝隙区域中的网格分辨率

2.3 压力采集和放热率

在上一节中介绍的CFD模型设置中,对转速为1 600 r/min的嵌入式热电偶并改进后的活塞燃烧室进行开放循环模拟。表1概括了发动机条件。标准化压力和放热速率如图7所示。在转速1 600 r/min下报告的试验表明的平均有效压力(IMEP)为2.2 MPa,CFD模型预测了IMEP为2.4 MPa。后续部分会进一步进行模型验证。

图7 标准化的压力和热释放率

2.4 采用CHT模型的参数研究

超级循环间隔是相对于整体热传递的1个重要参数。最初将间隔设定为10.0°CA,然后设定为5.0°CA和1.0°CA以观察灵敏度。减少间隔意味着超级循环计算将以更频繁更短的间隔进行,并导致更高的计算成本。图8示出了这些不同超级循环频率下活塞燃烧室接口对曲轴转角的累积热损失。活塞的总热损失从10.0°CA间隔降至5.0°CA和1.0°CA。不过,1.0°CA的预测结果与0.5°CA的预测结果非常接近。因此,对于这些情况,超级循环的1.0°CA间隔是足够的,并且可应用于所有模拟。具有1.0°CA超级循环频率的基准情况在20个处理器上需要110 h。 5.0°CA频率的计算成本节省了4%,10.0°CA频率的计算成本比基线的计算成本节省了6.75%。

2.5 传热模型验证

试验装置由嵌入活塞燃烧室表面的15个热电偶组成。这些温度测量用于与模型预测的温度进行比较。验证的模型可以进一步用于预测TBC涂层的影响和分析发动机设计改进。将每个热电偶的时间平均温度值与模型预测值进行比较。

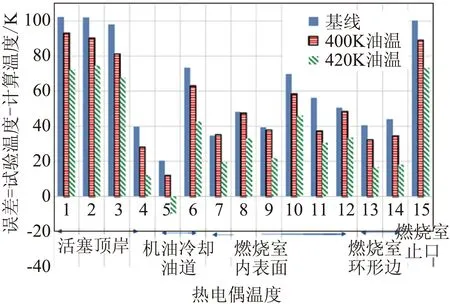

该误差被定义为试验中的时间平均温度差和固体活塞上相同点模拟的温度差。基准CHT模型假定了外部活塞壁处于近似油温的恒定温度下。如图9所示,壁面边界条件的变化对预测的热电偶温度有显著的影响。具有383 K温度预测的基线模型在顶部区域中的热电偶的100 K范围内显示有误差,但对热电偶4的预测更好。与顶部区域相比,活塞廊、内燃烧室和燃烧室形火山口区域热电偶的误差相对较低。与其他区域相比,燃烧室顶点热电偶的偏差相对较高。这些误差是由于数值误差及壁面边界条件的不确定性而产生的。该模型预测了所有热电偶位置的温度。外壁温度边界条件近似于油温。增加外壁温度边界条件降低了热梯度,进而降低了热损失率。该模型运行温度不同, 增加油温会降低这些误差。不同热电偶之间的误差的相对差异是由于假设了整个活塞的单壁温度边界条件,得到了模型设置的不同方法,其中活塞被细分成许多部分,使得不同的温度边界条件可得以分配。

图9 15个测试点的在不同油温下的CHT模型的热电偶温度对比

2.6 分叉的活塞边界

整个外部活塞表面的恒温假设会导致模型研究被过度简化。因此活塞边界被进一步分成多个壁,这为模型提供了更加逼真的边界条件,以更好地匹配试验条件。如图10所示,外活塞壁被细分为4个不同的区域,即燃烧室下面、机油道壁、活塞裙和活塞环区域。表3示出了开放循环模拟不同的温度边界条件(BC)下不同的迭代。基于先前的结果,边界条件被进一步调整到第二次迭代中。每个热电偶的误差如图11所示。迭代2中的最终边界条件与先前的基准模型相比,减少了较大的误差。最终模型设置的所有热电偶温度预测的平均误差为4.6%。所有热电偶的最大误差均为10.0%,最小误差为0.7%。此验证模型目前可进一步用于评估各种参数。

表3 活塞壁温变化

图10 活塞壁面边界

图11 两端分开的活塞装置的温度预测与不同热电偶的试验数据相比

2.7 TBC评估

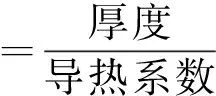

前一部分的工作建立了具有经过验证的CHT模型的CFD模型,平均误差为4.6%,用于温度预测。该模型组可用于预测涂层对活塞表面的影响。TBC旨在减少发动机的热损失,从而提高发动机的整体效率。 这些涂层的厚度可以采用之前讨论的最小网格尺寸。 渲染和分辨TBC厚度需要非常细小的网格,这可能大大增加计算量。因此,考虑到涂层材料的耐热性,涂层可以用CHT模型建模。式(2)示出了热阻定义:

(2)

图12 不同TBC涂层的活塞瞬时和累积的热损失(次级Y轴)

对具有不同热性能和厚度的涂层材料进行评估。两种不同的涂料被称为JT和LT型材料。图12显示了JT型材料不同涂层厚度条件下的活塞边界瞬时和累积热损失的时间演变。可以看出,通过添加TBC涂层,热损失显著降低,0.2 mm的涂层导致总热损失减少了53%以上。

图13显示了两种不同TBC涂层厚度的活塞燃烧室的金属温度轮廓。更厚的涂层导致较低的传热效率和金属温度。从CHT模型可以观察到燃烧室表面温度的显著变化。在中央燃烧室顶中部区域和顶部区域中观察到相对较高的温度。此外,热点沿8孔喷射器的喷嘴方向定向。

图13 JT型材料不同涂层厚度在50°CA ATDC处的活塞燃烧室金属温度箭头表示喷嘴的方向

建立了具有绝热边界条件的发动机模拟,以模拟活塞的热损失完全消除的理论情况。该模拟热效率是通过在该发动机上可能给活塞涂层实现的理论最大热效率。式(3)示出了标准化热效率定义:

(3)

式(3)中,ηad为模拟热效率,ηactual为实际热效率。

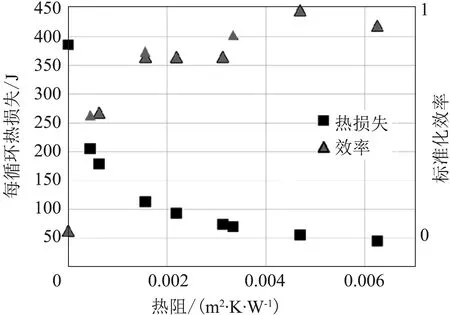

图14 通过活塞的热损失和作为热阻功能的不同涂层厚度和材料的效率

此外,还对不同厚度的LT型材料涂层进行了建模,得到了不同材料和厚度的结果,如图14中的热阻函数。不同情况下的模拟结果显示出明显的趋势。热损失随着热阻的增加而降低,效率提高。热阻0表示无TBC涂层条件。从图14可以看出,随着涂层厚度/电阻的增加,热效率增加,热损失随着渐近趋势而减小。同时,揭示了涂层对效率的提升程度。活塞燃烧室接口处的热阻为0.005 (m2·K)/W,可获得通过完全绝热活塞的90%的理论最大值。

3 结论

最终实施并验证了应用耦合换热的CFD模型。该模型用于研究Navistar柴油机的活塞燃烧室表面的换热损失,并且还可以研究热障涂层对发动机热效率的影响。 在发动机模拟中实施CHT模型的主要优点是减少恒温条件下的不确定性。该类型的模型可以使用热电偶数据进行校正。主要研究结果如下:

(1)建立了关于网格尺寸和超级循环间隔的模拟的最佳实践,进行了网格分辨率研究,其中最小网格尺寸为0.5 mm的网格是足够的。

(2)超级循环间隔的参数研究表明,间隔1.0°CA对于这些柴油发动机计算案例已足够。

(3)外部活塞壁边界的分叉可以更好地预测温度,最终的模型能够预测平均误差为4.6%的温度。

(4)TBC涂层材料的分析表明,随着耐热性增加,热效率提升和换热损失减少呈现渐近特性。通过CHT模型预测作为涂层热阻函数的效率相对影响规律。

CHT模型捕获固体区域温度的时间和空间变化。该信息可以用于识别发动机金属区域中的高温点。最终将有助于发动机设计过程中的的热应力分析。未来的研究将针对同时在缸套和缸盖火力岸区域进行固态传热的更高精度模型。这些模型可以帮助发动机设计人员减少原型数量并拓展新的设计策略。