基于燃油分配和双螺旋油冷槽的电动燃油泵数值研究

2018-09-10魏仁凤王彬叶志锋

魏仁凤 王彬 叶志锋

摘要:针对一体化电动燃油泵的热源分布和传热作用机制,设计其双螺旋冷却壳体,并采用数值模拟研究双螺旋对电机散热效果的影响和电动燃油泵的最佳燃油分配比。对电动燃油泵电机一冷却壳体进行流固耦合数值模拟,获得流道内的温度场分布;计算不同工况燃油分配比的电动燃油泵,得到冷却壳体的温度和进出口压差的随燃油分配比变化情况。结果表明,双螺旋冷却壳体使电机温度场的温度分布更均匀;流通的燃油使电机定子温度降低,但同时也增加了燃油的消耗。

关键词:电动燃油泵;双螺旋流道;流固耦合;冷却壳体;燃油分配比

中文分类号:V233.5 文献标识:A

作为多电发动机的重要部件之一,电动燃油泵是一种一体化电动液压动力单元,是典型的集机、电、液为一体的特种机电产品,兼有流动控制和运动控制两大特点,可实现燃油泵的电驱动,可减轻重量、提高系统的可靠性[1]。可调节流量以及速度的电动燃油泵结构简单,安全可靠,易和多电发动机匹配,泵供油不受发动机转速影响,成为多电发动机的关键技术之一[2]。对电机散热分析采用Bertotti铁耗分离计算模型计算电机铁耗,再利用公式计算电机铜耗[3,4]。在电动燃油泵工作过程中,电机损耗多转变为热量,极易因壳体内部尤其是定子部件温度过高引起电机超温,严重时易使电机定子烧毁,或使电机定子绕组绝缘损坏而引起股间短路[5],因此,电机的散热研究显得尤为重要,此时需要增加冷却装置设置设计以防止燃油系统超温。计算流体力学(CFD)技术应对边界条件改变时适应性好,结果精确性高,可以获得电机物理场分布和高温区域分布,有利于开展電机散热性能研究[6]研究人员利用CFD技术,研究对比高功率密度电机的轴向“S”型、周向型、轴向螺旋型三种冷却流道形式的温度场,得到最佳的冷却流道形式为轴向螺旋型[7]。利用CFD对定子损耗产生的热量、泵、油冷流场采取流固耦合仿真,并对仿真结果进行了分析。

国外在电机油冷方面做了大量研究。Tanguy D等对电机油冷系统中各部分参数对油冷性能做了大量试验[8];Davin T等改变电机油冷系统中的参数,探究其对冷却效果的影响,并进行试验验证[9];M.Lindh P等研究了电机直接冷却与间接冷却的散热性能[10];Pechanek R等利用CFD技术建立轴向型和周向型水冷流道的温度场模型进行流固耦合分析,发现周向型流道由于水速较慢,冷却系数降低,冷却效果比轴向型冷却效果差[11]。

电机冷油的研究日臻完善,但是燃油分配比对温度场的影响却鲜有报道。本文基于CFD方法探究散热性能更高的流道形状,针对轴向螺旋型的流道开展研究,对双螺旋水冷却电机散热研究时,采用热网络法,将热网络等效成模拟电路,转化场的形式来计算定子平均温升[12],探究了冷却壳体在不同燃油分配比下对温度场的影响。

1 冷却壳体设计

1.1 电机参数

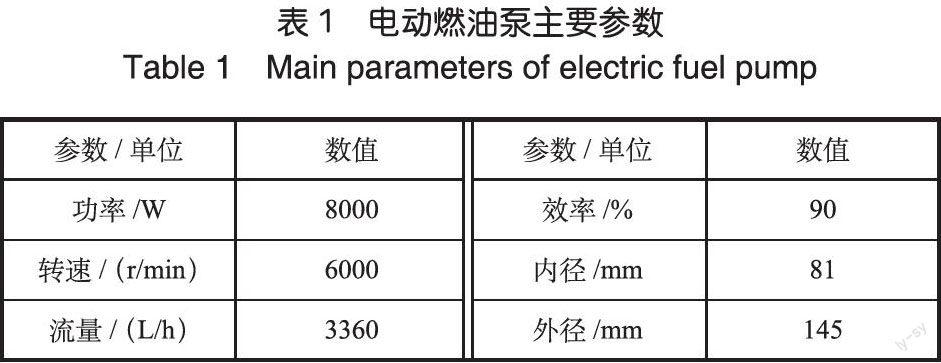

本文电动燃油泵由永磁同步电机驱动,其主要参数见表1。

1.2 冷却壳体尺寸

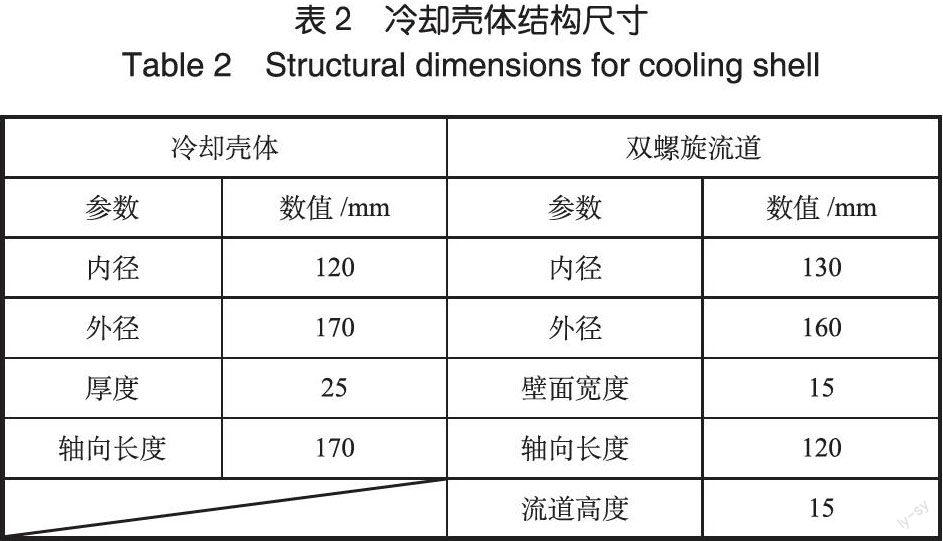

在冷却流道类型中,轴向“S”型流道的单条流道之间容易出现局部高温,导致内壁面整体温度分布不均匀,螺旋型流道温度随螺旋旋向先增大后减小使温度分布均匀[13]。与单螺旋流道相比,双螺旋流道间隔流道中的冷却流体流向相反,能够使温度低的油路与温度高的油路相邻,改善冷却燃油与热源之间的温度梯度。根据电动燃油泵电机的主要参数,采用轴向双螺旋型冷却流道。该壳体采用剖分式结构,利用过盈配合装配,壳体两端安装周向密封圈以确保其密封性。根据电动泵的性能参数,设计计算冷却流道的主要结构参数,利用UG建模软件建立双螺旋冷却燃油流道三维模型。其具体的结构尺寸见表2。

1.3 冷却油流量

在稳定工作时,电动泵的流量远高于电机壳体冷却所需的流量,过多的燃油流量使流道结构尺寸增加,而航空电动燃油泵要求在满足冷却效果的前提下尽可能减少体积和重量,提出在流道进出口增设燃油分配器,以实现按需供油,最大程度地减少冷却壳体的径向尺寸,优化其与同功率燃油泵一体化结构。燃油分配器装于泵的出油口,两端出油口一路将满足散热要求的冷却流量引入冷却流道,另一路将其余燃油引入泵的工作回路,已知电机运行功率是8kW,根据式(1)得到实际所需要的冷却流量:式中:m为冷却油流量,单位为kg/s;AT为进出口冷却油温差,假设为3℃;cp为航空煤油比定压热容,单位为J/(kg·℃);Q为散热功率,为运行功率的10%,单位为W。根据式(11)计算得到所需要的冷却油流量m=0.128kg/s。

2 流固耦合数值模拟

2.1 耦合边界方程

电机冷却结构设计的核心任务是电机散热计算,使得电机产热量与散热量达到平衡,降低电机整体温度,保证电机正常工作[14]。在对电机温度场进行分析时,可将电机本身看成一个内部有源传热体,其中定子齿部是热量传递的主要通道,是整个电机热流密度最大的地方,温度场主要的传热形式为热传导和热对流[15,16]。由于在工作时冷却燃油和双螺旋流道产生相互作用,因此采用流固耦合仿真,计算流体力学计算可归纳为求解有限元方程,流体流动问题根据N-S方程进行求解。冷却壳体内的燃油视作三维无压缩湍流,其质量守恒、动量守恒和能量守恒方程分别为:式中:ρ为密度,单位为kg/s,u为速度矢量,单位为m/s;p为流道内任意一点压力,单位为N;μ为燃油动力黏度,单位为Pa·s;cp为航空煤油比定压热容,单位为J/(kg·℃);λ为导热系数,单位为W/(m·s);s为动量方程广义源项;sT为能量方程广义源项;T为温度,单位为℃。

2.2 流固耦合的必要性

为证明流固耦合的必要性,在额定功率8kW,冷却流量为0.128kg/s的工况下进行非流固耦合仿真研究双螺旋冷却流道的散热情况,并和流固耦合的散热情况进行对比,图1为流固稠合仿真模型,非流固耦合的模型去掉流固耦合模型中的冷却壳体。

为简化计算做出以下假设:(1)电机各部分材料的导热系数、散热系数不随温度变化。(2)忽略电机定子模型。基于ICEM网格生成软件对流体域和固体域划分网格,导入CFX前处理并进行计算以获得流体域、固体域的耦合仿真结果。

在CFX前处理中,流体域介质为航空煤油,传热方式为Thermal Energy(热焓模型);设置0.128kg/s的流量进口,温度为35℃;静压为8MPa的压力出口;由于与电机定子接触的内壁面划分为壳网格不能用于流动计算,故电机产生的热量以热流密度的形式施加在与电机定子相接触的内壁面上;与外界發生热交换的壁面边界定义为自然对流换热,设置完参数后开始计算,在残差值收敛到合理范围内时停止计算,得到计算结果,图2和图3分别为非流固耦合和流固耦合的温度云图。

通过对比图2和图3可以得出,与流固耦合仿真相比,非流固耦合仿真时精度不高,温度分布不均匀,内壁面温度过高。因此非耦合的仿真方法是不合理的,采用流固耦合数值模拟是有必要的。

3 冷却壳体仿真结果分析

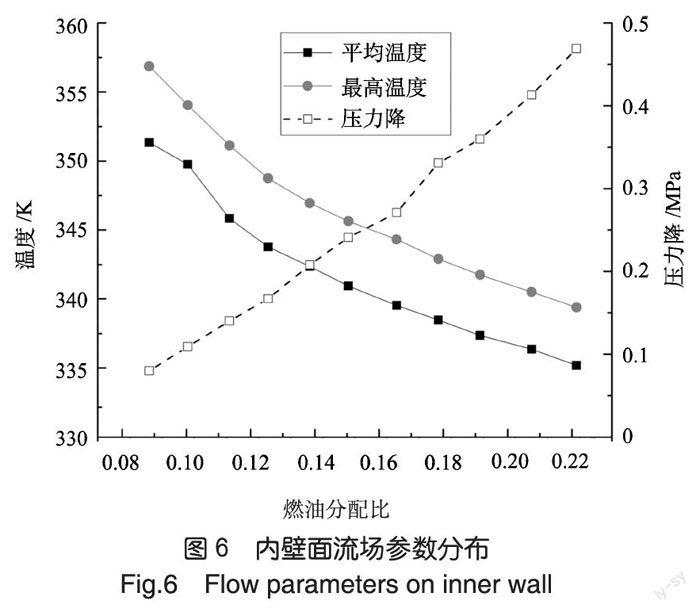

燃油分配比是燃油分配器两出油口流量之比,即进入冷却流道的燃油流量与剩余流量之比。最小的冷却流量即为最佳燃油分配比能实现理想的冷却效果,在流道设计确定之后,可降低流速,一定程度减少压力损失,从而提高泵的效率。

3.1 整体燃油流域温度场分析

选取冷却燃油流量为0.128kg/s,电机运行功率为8kW的工况下分析。得到仿真结果如图4所示,由图可知,燃油的温度随着流道的旋向逐渐升高,到达最高温度,出现局部高温区域,接着温度沿着流道旋向逐渐下降,从图中可以发现冷却流道进出口的温差不大,这是由于双螺旋流道的流道长,热换面积大,高温燃油在到达出口前的温度能降至与人口燃油温度相差无几的状态。

3.2 壳体内壁面温度场分析

选取同样的电机工况进行分析。得到壳体内壁面的温度云图,由图5可以看出,最高温度为340K,温度差值不大,并且温度分布均匀,说明双螺旋壳体的冷却效果较好。

3.3 不同冷却流量下的散热性能

改变燃油分配器阀芯的位置,以获得不同的冷却燃油流量进入冷却壳体进行流固耦合仿真,得到壳体内壁面平均温度和局部最高温度如图6所示。从图中可以看出,燃油分配比逐步增加,即进入冷却壳体的煤油流量增加,壳体内壁面平均温度随之减小。这是因为冷却燃油流量增加导致流道中的燃油流速加快,从而加快了电机定子与流道内冷却燃油的热交换,使散热性能上升。采用这种数值模拟方法,可以寻找最小的流量满足冷却效果使得壳体的设计最优。局部最高温度也是衡量壳体散热性能是否合理的重要指标。随着燃油分配比的增加,局部最高温度同样也随之减小。

3.4 冷却壳体压降分析

Jun Ho Lee等研究电动车用轮毂电机水冷散热时发现,冷却水人口和出口的压差随着流量的增加而急剧增加,压差上升代表着流道中流动阻力增加,使得冷却效率的下降。经过进一步研究发现,流道存在最佳流量,可控制压差在合理范围内。因此,增加冷却液体流量时应考虑压差对冷却效果的影响,不宜过度增加流量[17]。由于冷却燃油的供给来源于泵,则必使泵有一定的功率损耗,其与流道进出口压降的关系式:式中:Wp为冷却损耗功率,单位为W;mv为冷却液体体积流量,单位为m3/s;Δp为进出口压降,单位为Pa。

当冷却燃油流量一定即燃油分配比确定时,泵为冷却煤油提供动力消耗的功率与冷却壳体进出口压降成正比。通过对不同燃油分配比工况下进行仿真研究,得到燃油分配比与冷却壳体进出口压降的特性曲线,如图6所示。由图可知,燃油分配比逐渐增加,进出口压降随之升高。这是因为燃油分配比的增加意味着进入冷却壳体的燃油流量增加,其流速加快,从而导致冷却壳体燃油进出口的压降增加,影响燃油泵电机的整体效率。

综上所述,由于壳体内壁面的平均温度不宜超过343K,局部最高温度不宜超过353K,因此综合平均温度、局部最高温度与进出口压降三者综合考虑,选择0.13为燃油分配比最佳。

4 结束语

本文根据电动燃油泵电机的性能参数,研究了电机定子双螺旋冷却燃油流道,利用CFX进行冷却壳体的流固耦合数值模拟,研究分析了冷却方案的性能特点,得到以下结论:

(1)双螺旋燃油流道对电动燃油泵电机能够起到冷却效果,且使温度分布更均匀,通过合理设计能够满足冷却要求。

(2)燃油分配比影响着电机温度场。随着燃油分配比的增加,会使进入冷却壳体内的冷却油增加,导致温度降低;但同时也会使燃油进出口的压力降增加,而压力降增加又会导致冷却效率降低。因此存在最佳的燃油分配比,本文中的最佳燃油分配比为0.13。

本文中电机热源为定子内壁面热功率,并未从电机损耗机理精确核算不同工况下的理论温度或可能的温度场分布,建议今后建立考虑电枢绕组和铁心更为精确的仿真模型。

参考文献

[1]林全喜.航空电动燃油泵用无刷直流电动机研究[D].西安:西北工业大学,2007.

[2]文元江,李瑜,孙树恩.多电发动机用电动燃油泵方案研究[C]//中国航空学会第十四届发动机自动控制专业学术交流会,2008.

[3]汪远林,窦满峰.高功率密度永磁同步电动机散热设计及热场分析[J].微特电机,2013,41(5):23-24.

[4]徐云龙.高速永磁电机损耗计算与热分析[D].沈阳:沈阳工业大学,2011.

[5]孔晓光.高速永磁电机定子损耗和温升研究【0].沈阳:沈阳工业大学,2011.

[6]程树康,李翠萍,柴凤.不同冷却结构的微型电动车用感应电机三维稳态温度场分析[J].中国电机工程学报,2012,犯(30):82-90.

[7]王晓远,杜静娟.CFD分析车用电机螺旋水路的散热特性[J].电工技术学报,2018,33(04):955-963.

[8]Taguy D,Julien P,Souad H,et al.Experimental study ofoil cooling systems for electric motors[J].Applied ThermalEngineering,2015,75:1-13.

[9]Davin T,Pell J,Harmand S,et al.Experimental study ofoil cooling systems for electric motors[J].Applied ThermalEngineering,2015,75(1):1-13.

[10]Lindh P M,Petrov I,Semken R S,et al.Direct liquid coolingin low-power electrical machines:proof-of-concept[J].IEEETransactions on Energy Conversion,2016,31(4):1257-1266.

[11]Pechdnek R,Bouzek L.Analyzing of two types water coolingelectric motors using computational fluid dynamics[C]//PowerElectronics and Motion Control Conference.IEEE,2013.

[12]王北社.定子外水冷卻高功率密度电机设计技术研究[D].西安:西北工业大学,2007.

[13]王可,刘继行,孙兴伟.螺旋水套与轴向水套水冷系统流固稠合对比分析[J].组合机床与自动化加工技术,2014(11):46-48.

[14]孙立云.“S”型电机水冷系统设计与散热计算[j].中国科技博览,2011(28):331-332.

[15]温嘉斌,许明宇.防爆型水冷电机内换热与温度场计算[耳电机与控制学报,2009,13(3):393-397.

[16]朱巍.电动车用高功率密度永磁同步电机热管理系统的研究[D].哈尔滨:哈尔滨工业大学,2010.

[17]Lee J H,Lee G S,Yu B H,et al.Design and thermal analysisof electric motors of electric vehicles using analytical and CFDmethods[C]//EVS28 International Electric Vehicle Symposiumand Exhibition.KINTEX,Korea,2015.