织物产生横档的原因及控制方法

2018-09-10魏艳红苏旭中刘新金谢春萍张钟唏

魏艳红 苏旭中 刘新金 谢春萍 张钟唏

摘要: 横档是布面常见的一种疵点,产生横档的原因多样。文章列举了常见的产生横档的具体实例,如条干不匀、捻不匀、重量偏差大、混配与接替控制不当产生的黄白纱、针织张力不匀等,提供了可靠的事实依据。介绍了分析横档的方法,手感目测法、仪器分析法、溶解法、拆布分析法。先进测试仪器可以快速分析产生横档的原因,同时也可以有效预防横档的产生,力求帮助企业最大限度减少织物横档疵布,降低浪费及经济损失。研究认为:织物产生横档与原料的选配、纱线质量、织造、操作管理等因素有关,企业应根据具体的原因采取有效措施。

关键词: 横档;条干;捻度;纱线重量;针织;织物疵点 中图分类号: TS101.914 文献标志码: A 文章编号: 1001-7003(2018)11-0024-07 引用页码: 111105

The reasons and control methods of fabric cross bar

WEI Yanhong 1,2 , SU Xuzhong 1, LIU Xinjin 1, XIE Chunping 1, ZHANG Zhongxi 2

(1.Key Laboratory of Eco-Textiles, Ministry of Education, Jiangnan University, Wuxi 214122, China;

2.Nantong Textile Holding Group Textile Dyeing Limited Company, Nantong 226007, China)

Abstract: Cross bar is a common fabric defect, and would be produced by a variety of reasons. In this paper, the common examples of producing cross bar were listed, such as unevenness, uneven twist, large weight deviation, yellowish white yarn caused by improper mixing and replacement control, and uneven knitting tension, and the reliable factual basis was provided. Then, methods of analyzing the cross bar were introduced, including visual observation method, instrumental analysis, dissolution method, and unwrapping analysis method. The use of advanced test equipment can not just quickly analyze the cause of the cross bar, but also can effectively prevent the emergence of cross bar, striving to help companies minimize fabric cross bar and reduce waste and economic losses. The results show that the production of fabric cross bar has the relations with the selection of raw materials, yarn quality, weaving, operation management and other factors, and enterprises should take effective measures according to specific reasons.

Key words: cross bar; evenness; twist; yarn weight; knitting; fabric defect

近年來,织物横档纱疵频繁发生,产生横档的原因多样,情况错综复杂,与原料、纺纱、织造及染整工序等多种因素有关 [1] 。横档的出现有时来势凶猛,影响织物的外观,造成面料大批量的降等甚至报废。由于横档形态多、变化多、随机性大、无规律性,横档产生的原因跨度大,目前尚无先进的检测仪器能直接分析和判断横档产生的原因,分析判断难度大,尤其纺织厂经常产生不明的经济纠纷 [2] 。不仅降低了产品的质量和等级,而且会严重影响企业的信誉。国外研究人员Karl Mahall [3] 在文章中介绍由于纱支、捻度、纱线的差异造成的不同的纱线体积,在机织物或针织物中形成的横档,归咎于光学效应; Kazim Hanbay等 [4] 采用先进光学仪器对织物疵点进行了检测,但就横档疵点产生的具体原因及解决措施没有详尽的阐述。因此,整理一套分析横档的有效方法十分必要,可以帮助企业快速排查横档产生的原因,避免不必要的经济赔偿。本文主要针对原料、纺纱、织造产生的横档进行分析。

1 横档的概述

1.1 横档的概念

织物横档又称横路、横条,是织物横向出现非设计的具有一定长度的一根纱线或条纹,或多根纱线或条纹比其他正常处的纱线或粗或细,组织结构或稀或密、色泽或深或浅等,是织物的一种疵点。机织物横档是在织物横向(即“纬”方向或幅宽方向)按“四分制”出现一定长度有规律或无规律的一条或多条的疵点。针织物横档是指织物上出现一个横列或者若干横列的线圈较其他横列的线圈稀密不匀、或深浅不一、或排错纱等。

1.2 分析织物横档的检测方法

1.2.1 手感目测法

当拿到一块有横档的布样时,视觉结合触觉两方面进行初步分析。首先对织物进行视觉评价,必要时调整织物的角度以能清晰看到横档为目的(迎光目测法、逆光目测法、透光目测法、平铺目测法、倾斜45°目测法),观察横档的特性,是否有规律性、横条宽度间距、织物正反面是否均有横档、织物表面的反光效果,然后通过触觉触摸横档表面是否有凹凸感,最后根据初步评判的结果选择需要检测的项目 [5] 。如果横档无规律则需要检测纱线条干、混纺织物的混纺比等,横档规律性很强需要考虑纱线捻度、质量、毛羽、原料接批、针织物纱线及丝张力、织物组织纱线排列顺序。横档表面出现凹凸不平首先考虑纱线质量、捻度,以及针织张力不匀。

1.2.2 拆布分析法

拆布分析横档疵点是指分析人员将布面横档与正常处的纱线按在织物中排列的顺序逐根拆下,并按顺序排列。在拆布时注意观察横档与正常处织物的组织结构是否相同,纱线的排列顺序是否一致,尤其在不同组分或不同捻向纱线交织时更要注意。在拆布前可以将布剪成10cm×10cm或其他一定长度、宽度,便于测量拆下相同长度的布样对比纱的长度,为进一步分析纱线张力、线圈大小提供依据。为了更好地找出横档的规律,分析横档至少拆5个循环,并记录横档处与正常处的纱线间隔根数。

1.2.3 仪器分析法

儀器分析是借助于先进仪器设备快速分析产生横档的原因,测试仪器主要包括放大镜、照布镜、显微镜、扭力和电子天平、条干仪、毛羽仪、捻度仪等。根据手感目测法确定需要检测的项目,对拆下的纱线利用仪器按照顺序测试捻度、质量、条干等,以便找到形成横档疵点的原因。利用显微镜观察纱线内部结构、纤维成分、混纺比、纤维成熟度等。检测混纺织物混纺比首先利用哈氏切片器做纱线切片,再在显微镜下观察纱线横截面内混纺纤维根数比。利用超景深显微镜观察针织物线圈大小、线圈是否有异常扭曲情况、弹力丝在面料中的位置、机织物组织结构。

1.2.4 溶解法

织物中含有棉、麻、粘胶等纤维素纤维与氨纶或涤纶长丝交织时,可以利用40%的稀硫酸在95℃的水浴锅中加热30min溶纤维素纤维保留氨纶或涤纶长丝,观察丝上是否有横档存在。如果要进一步确认是否是氨纶丝原因也可以用二甲基甲酰胺溶解氨纶丝保留纤维素纤维,观察纤维素纤维上横档是否存在,或在显微镜下观察氨纶丝线圈。对于纤维素与丝交织的织物横档可以首选溶解法,这样可以快速排出部分原因。利用溶解法也可以分析涤棉混纺织物的混纺比,溶解前首先将布样在烘箱内烘干 0.5h (直到质量不发生变化),称重,利用40%的稀硫酸在95℃条件下溶解棉纤维,最后将溶解后的布样在烘箱内烘干,再次称重计算混纺比 [6] 。

2 产生横档的原因

2.1 纱线品质造成的横档

2.1.1 原料混合不均匀纱线混批或黄白纱产生的横档

纺纱原料的产地、色泽、马克隆值、成熟度差异大;原料混合不均匀尤其两种或两种以上纤维混纺时,由于各纤维的吸湿性差异,染色后布面上形成规律性或无规律性横档。纱线混批或原棉接批不当易形成黄白纱,某企业在配棉时因调配频繁又是新旧棉交替之际棉花色差较大,纱线批次量过大,生产时间跨度太长,没有及时推陈出新,造成生产的纱线有黄白纱,织造后在白坯布上就可以看出色泽差异的横档,横档处纱线比正常处更黄(图1)。

2.1.2 纱线条干不匀产生的横档

使用的原料差、工艺设计不当、设备纺纱器件发生故障等,造成的条干不匀在布面上会显示阴影隐横条、云斑严重、有“条干不匀集聚”,横条无规律,条干粗的地方颜色深,条干细的地方颜色浅并透光,布面风格变差织物组织纹路不清晰。

2.1.3 纱线捻度不匀产生的横档

单纱或股线捻不匀、相邻纱线捻度差异大,都会形成横档。一方面捻度差异造成纱线直径和光泽的差异,另一方面也会造成纱线松紧差异,染色后吸收染料不同。图2、图3分别是单纱与股线捻度差异形成的横档。

图2正常处纱线排列为两根S捻两根Z捻纱循环排列,捻度均为155捻/10cm。不正常处纱线排列也是两根S捻两根Z捻纱循环排列,但是S捻纱的捻度为110捻/10cm,Z捻纱为正常捻度155捻/10cm。由于纱厂混筒110捻/10cm S捻混入155捻/10cm,纱线捻度差异29%,捻度小在布面上显示直径粗。一般单纱捻度差异超过10%,在布面上就会产生横档。用肉眼观察由股线织造的布面效果,可以看出间隔很短的横条,且布面平整度较差;在超景深显微镜下观察,横档处出现无规律的纬斜现象而且纬斜方向不一致,如图3所示有左斜和右斜。拆布测捻度发现捻不匀大,连续测试的40段股线捻度见表1。表1中最大捻度为538捻/m,最小捻度为390捻/m,捻度CV%为6.53%,捻度差异比较大,捻度偏小处产生右斜(记为↗),捻度偏大产生左斜(记为↖)。

2.1.4 纱线质量不匀产生的横条

纱支控制超标也会产生横条,一般质量差异超过7%,在布面上就会产生横档。在生产中除了常规纱支控制不当引起的质量偏差同时还要注意,并条的多条、少条操作失误;细纱机后区牵伸齿轮漏搭;细纱生头纱使用不规范;成包时混筒;仓库混发;织造中尤其针织大圆机,为多路成圈编织,在上纱时如果有一个或几个筒子错号,在布面形成明显连续的横路,染色后会更加明显;针织厂混批用纱、排纱错误均会引起织物横档。如图4所示就是因针织厂排纱错位造成的横档,分析横档为每隔1.6cm规律性出现一处,造成横档的原因由单根纱引起,横档表面出现凹凸不平。拆布分析织物结构,针织物由表层和毛圈层组织构成且有氨纶丝加入,正常处表层组织为C18.2tex纱,捻度为825捻/m;毛圈组织为C24.3tex纱,捻度为782捻/m。横档处表层的一根纱为C24.3tex,捻度为782捻/m;相对应的毛圈层为C18.2tex纱,捻度为825捻/m,连续拆了五个循环结果相同。因此,产生横档的原因是针织厂将表层与毛圈层的纱排混,其中表层的一根纱与其他纱线不同,纱线偏粗33%,粗线密度吸色浅,因此在布面横档处颜色发白。将正常处表层与毛圈层拆下分开摆放,可明显看出毛圈层纱支粗颜色略浅(图5)。

2.2 针织原因产生的横档

2.2.1 针织张力不匀

针织物由若干线圈连接而成,织造时,张力的控制不匀会导致线圈大小差异较大,特别是织造有氨纶丝的织物时张力不匀很容易引起织物横档疵点。在编织过程中,由于导丝轮位置(角度)调整不当,就会引起氨纶丝与导丝轮摩擦力的变化,从而使氨纶丝的张力发生变化,进而使其伸长发生波动 [7] 。由氨纶丝张力原因引起的横条在布面完全放松状态且透光下更容易显出,而平铺在桌面上几乎看不出,将面料纵向给预一定张力,使氨纶丝有一定的伸长,横档处线圈的均匀度、色泽深浅有改善。客户投诉生产的粘胶针织汗布(加氨纶丝),染深蓝色后布面有明显横档,如图6所示。对布样进行分析,横条很有规律,横条宽度为1.8cm,横档间隔3cm,溶解粘胶保留氨纶网,将氨纶网摊开自然下垂,从上往下俯视可以明显看出氨纶网上有相同宽度的横档。横档处氨纶丝张力大,横档周围的氨纶丝有起皱现象 (图7), 将氨纶网平放在黑板上也可以明显看出宽度相同的横档(图8)。

使用超景深显微镜观看氨纶网,横档处的针织圈形与正常处的有差异,横档处圈高为360μm,正常处为410μm,圈高差异50μm。一般针织张力调节不当产生的横档都有规律性,会有一路或连续的几路形成一定宽度的横档,张力严重不匀时还会造成布面平整度不好,有起皱风格。影响纱线张力不一致的因素有单面机针筒和三角座同心度误差大,双面机针筒和针盘同心度误差大;针筒圆整度差;双面针针盘水平度差;三角高低位置不一致;导纱器安装位置不一致;牵拉不均匀;针织机输纱盘和输线器不良,如输纱齿形带发生缺牙爆齿;氨纶丝的批号不同;氨纶丝大小筒子产生不同的离心力也会使其退绕点及退绕气圈直径不同,造成送纱量不同线圈大小不匀。

2.2.2 压针三角进出位置不一致引起横路

在织造过程中,当各路三角压针深度不一时,压针过深,纱线成圈时张力大,线圈拉长形成的线圈大,压针过小线圈缩短形成的线圈小,在布面上就会产生横档,染色后会更明显,小线圈集中的地方颜色深,大线圈集中的地方颜色浅。如图9所示,肉眼看针织物有明显的深浅规律横档,每隔31cm左右出现一条横档,横档宽度28cm,从左到右连续并横跨布面,横档处布面颜色比正常处布面颜色略深,横档与正常处布面平整度均良好。经拆布分析,横档与正常处相比质量、捻度、条干、毛羽均正常,在超景深显微镜观察线圈明显看出横档处与正常处线圈不一致,浅色部分线圈略大,深色部分线圈略小,有明显分界线,浅色部分平均线圈圈高590μm,深色部分平均线圈圈高548μm,圈高差异42μm(图10—图12)。

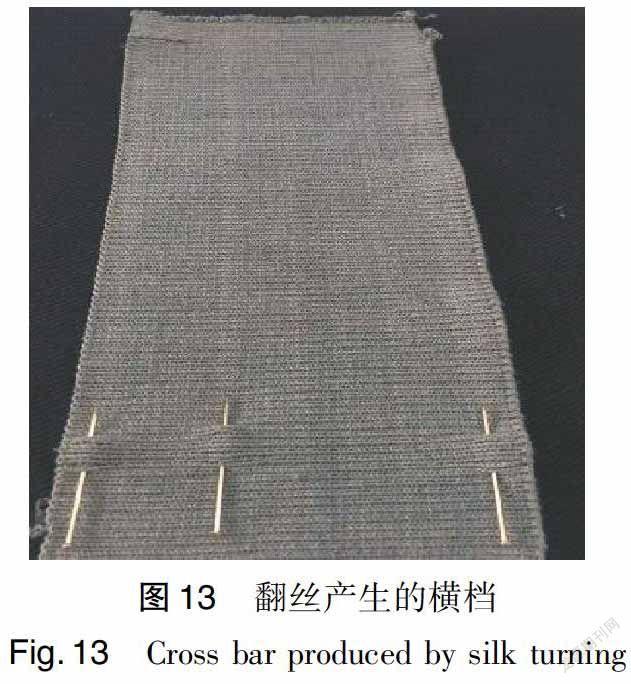

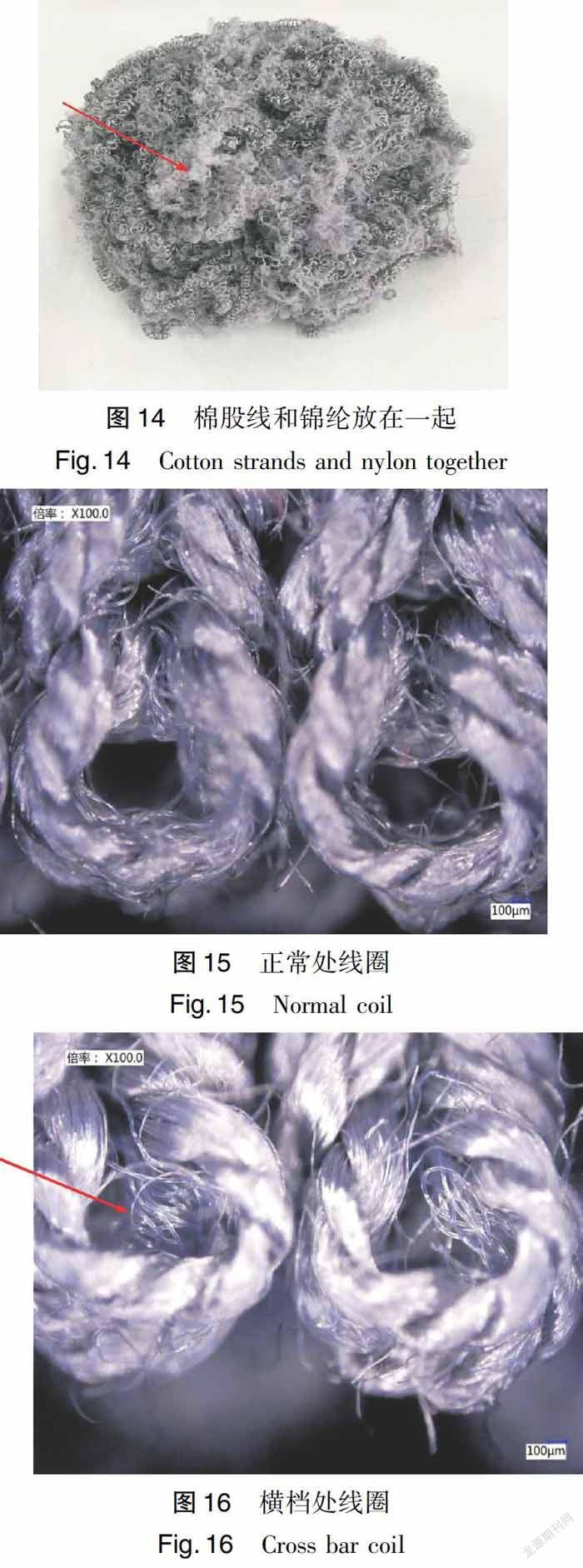

2.2.3 翻丝造成的横档

翻丝造成织物横档也是针织面料常见的疵点 [8] 。如图13所示的双罗纹织物,产生横档间隔和宽度无规律性,横档处颜色发白。针织物是利用两根棉股线与一根锦纶长丝同时喂入,将棉股线和锦纶拆下放在一起颜色发白的为锦纶(图14)。在超景深显微镜下观察线圈,正常处棉股线线圈在表层锦纶长丝在里层(图15),横档处锦纶长丝漏出 (图16), 形成翻丝,布面横档发白处为锦纶暴漏在表面。

3 其他原因造成的横档例案

3.1 氨纶输送器与储纱器的齿或牙磨损

氨纶输送器与储纱器的齿或牙磨损,输送的纱相对少些,该路纱长度会短些,造成横条。南通某企业用粘胶赛络纺19.7tex与氨纶织造的汗布布面有横条,经拆布分析,纱线质量、捻度均正常,但是丝的长度有差异,横条处丝的质量为0.00762g,长度为72cm;正常处质量0.00860g,长度80cm,即丝的线密度相同,由于齿轮磨损造成丝的长度有差异,氨纶丝长度短形成紧路横条。

3.2 粗纱回潮率差异

某企业春节放假没有注意门窗管理,放假期间挂在细纱机上的粘胶粗纱表面吸潮,节后上班发现细纱没有分批,因粗纱回潮不同,春节前后的细纱在后道混在一起织造,生产的粘胶针织布染敏感色咖啡色、藏青色、灰色、军绿色出现横档。

3.3 丝混批

客户投诉粘胶赛络纺14.8tex针织布有横档,其中布面结构为锦纶包氨纶长丝,由粘胶连接两层。锦纶颜色偏浅,粘胶颜色深。布面有横条为浅条,每1cm一处。拆布分析,粘胶纱质量、捻度均正常。溶解氨纶保留粘胶与锦纶,横条存在,溶解锦纶保留氨纶和粘胶,横条消失。分析认为,此横条由锦纶丝混批使用造成。

3.4 纱线毛羽偏重

客户投诉机织布在纬向有颜色发白的横条,宽度30cm,一个筒子断续出现了两次,纬向为原纱未经染色。肉眼观察横档毛绒绒的,宽度大约为一个管纱长,拆布分析横档与正常处质量、捻度差异不大,经做毛羽试验,颜色白处毛羽明显多。分析认为,造成发白的横档为毛羽偏重引起。

4 预防横档应采取的措施

4.1 合理配棉避免纱线混批

在生产中注意混配棉质量,原棉性能要突出主体,主体占70%以上,原棉接批要做到细水长流,调整幅度不可大于10%,对于进口棉(特别是美棉)色差差异较大,混合困难,应控制接替比,遇到特别黄的棉包要单独挑出,少比例混合。原料变动频繁如新旧棉交替时纱线批次量不能太大,纺纱厂管理要执行半制品先做先用避免半制品长期积存,并及时推陈出新,注意排查遗漏的半制品与成品,必要时进行揭底。棉纱分批要严格,仓库发货时注意不要混发,同时严格贯彻先进先出原则。采用先进检测仪器USTER HVIMF 100準确指导混配棉工作。

4.2 合理设置工艺加强管理

加强操作管理减少胶辊回转失灵、细纱挡车工接头不规范形成的紧捻纱;严防并条、多条、少条形成的长粗长细;细纱要防止后区牵伸失效和打滑,吊锭运转不灵造成的意外伸长。络筒是纺纱工序预防横档的最后一关,合理地设置络筒工艺参数、采用国外进口电子清纱器,可以有效拦截部分长粗、长细、短片段条干不匀、毛羽纱。每天跟踪络筒万米剪切数可以有效监测纱线质量,根据剪切纱疵的类型可以快速排查前道工序的故障。对针织机定期检查,加强日常维护,保证上机工艺一致,如喂纱各路的压针三角深度一致,沉降弧调整到位,使用测长仪调整三角的弯纱位置 [9] ,同时按棉纱生产日期的先后顺序使用。

如果毛坯布上发现一定数量的横档,可以将毛坯用作染白色、印花、绣花或小裁片等,从而将损失降低到最少 [10] 。

5 结 论

橫档疵点的出现具有很大的随机性和无规律性,隐蔽性强、潜伏期长、需要跨行业专业知识,分析较困难。本文总结了分析横档的方法,用具体的实例介绍了产生横档的原因,纺织企业要有针对性的采取一些措施控制与解决。纺纱过程中控制纱线质量减少重不匀、捻不匀、毛羽纱;合理选配原棉;利用USTER HVIMF 100纤维测试仪、洛菲电子清纱器;加强生产管理、仓库管理、针织设备管理、操作管理可以预防横档的产生。采用化学与物理方法结合,同时借助于先进仪器如超景深显微镜、条干仪、毛羽仪,可以快速分析横档产生的原因。

参考文献:

[1]林建华. 浅谈消除针织物横档的纺纱质量控制[J]. 棉纺织技术, 2010, 38(10): 10-13.

LIN Jianhua. Discussion of eliminating knitting fabric cross bar in spinning [J]. Cotton Textile Technology, 2010, 38(10): 10-13.

[2]唐纯翼, 熊伟. 横条疵点的控制与管理[J]. 纺织器材, 2013, 40(5): 59-63.

TANG Chunyi, XIONG Wei. Stripiness control and management [J]. Textile Accessories, 2013, 40 (5): 59-63.

[3]KARL Mahall. Streaks and Bars in Textile Fabrics due to Yarn Differences and Technological Reasons [M]. New York: Quality Assessment of Textiles, 2003: 117-145.

[4]KAZIM Hanbay, MUHAMMED Fatih Talu, MER Faruk zgüven. Fabric defect detection systems and methods: a systematic literature review [J]. Optik-International Journal for Light and Electron Optics, 2016, 127(24): 11960-11973.

[5]刘娜, 徐伯俊, 刘新金. 涤棉织物横档疵点的检测分析[J]. 上海纺织科技, 2015, 43(3): 17-19.

LIU Na, XU Bojun, LIU Xinjin. Test and analysis of barres on polyester-cotton fabric [J] .Shanghai Textile Science and Technology, 2015, 43(3): 17-19.

[6]张玉, 谢春萍, 刘新金. 棉/粘胶混纺针织物横档成因分析[J].上海纺织科技, 2015, 43(4): 60-62.

ZHANG Yu, XIE Chunping, LIU Xinjin. Cause analysis of barres on cotton/viscose blended knitted fabric [J]. Shanghai Textile Science and Technology, 2015, 43(4): 60-62.

[7]汝建华, 徐红. 针织产品横条的产生原因及控制[J]. 山东纺织科技, 2010(4): 22-24.

RU Jianhua, XU Hong. Causes and controlling measures of knitted products stripes [J]. Shandong Textile Science and Technology, 2010(4): 22-24.

[8]吴鸿烈. 纬编针织面料表面疵点分析[J]. 针织工业, 2015(5): 14-17.

WU Honglie. Analysis of surface defects of weft-knitted fabric [J]. Knitting Industries, 2015 (5): 14-17.

[9]刘娜, 徐伯俊, 刘新金. 几种常见针织物横档的成因分析[J]. 上海纺织科技, 2014, 42(3): 20-22.

LIU Na, XU Bojun, LIU Xinjin. The causes of several common knitted fabric barres [J]. Shanghai Textile Science and Technology, 2014, 42(3): 20-22.

[10]程涛. 氨纶汗布横条问题分析及预防[J]. 针织工业, 2014(7): 55-57.

CHENG Tao. Analyzes of horizontal stripe defect of spandex plain-knitted fabric and its preventive [J]. Knitting Industries, 2014(7): 55-57.