提高玻璃纤维复合绝缘拉杆表面质量的机加工工艺研究

2018-09-10刘雅娟袁端鹏侯亚峰王亚祥高森吴明清

刘雅娟 袁端鹏 侯亚峰 王亚祥 高森 吴明清

摘 要:玻璃纤维复合绝缘拉杆在机加工过程中经常出现表面粗糙的现象,而通过合理选择刀具材料,优化刀具参数和切削工艺,可提高玻璃纤维复合绝缘拉杆的车削加工的表面粗糙度。

关键词:绝缘拉杆;车削;刀具材料;刀具参数;切削参数;表面粗糙度

中图分类号:TG51 文献标识码:A 文章编号:1003-5168(2018)19-0078-02

Analysis of the Machining Technology for Improving the Surface

Quality of Glass Fiber Composite Insulating Rods

LIU Yajuan1 YUAN Duanpeng2 HOU Yafeng1 WANG Yaxiang2 GAO Sen1 WU Mingqing1

(1.Henan Pinggao Electric Limited Company ,Pingdingshan Henan 467001;

2.Pinggao Group Limited,Pingdingshan Henan 467001)

Abstract: The surface roughness often occurs during the machining process of glass fiber composite insulation rod, and the surface roughness of the glass fiber composite insulated pull rod can be improved by selecting the tool material reasonably, optimizing the tool parameters and cutting process.

Keywords: insulation rod;cutting;tool material;tool parameter;cutting parameter;surface roughness

绝缘拉杆主要负责GIS(气体绝缘金属外壳全密封组合电器)中的绝缘隔离和机械传动。这就要求绝缘拉杆具有良好的绝缘性能和较高的机械强度。绝缘拉杆按材料分为两种:玻璃纤维绝缘拉杆和芳纶纤维绝缘拉杆。玻璃纤维绝缘拉杆主要用于电压等级小于550kV,芳纶纤维绝缘拉杆主要用于电压等级550kV以上。玻璃纤维绝缘拉杆是由玻璃纤维缠绕管真空浸渍环氧树脂制成的。首先,这种玻璃纤维缠绕管是在横向干燥状态下,将轴向纤维和径向纤维缠绕形成紧密结构,然后在真空下浸渍环氧树脂,最后进行热固化。该绝缘管成型工艺简单、成本低、机械强度高、电气性能优良及整体质量穩定可靠。绝缘拉杆和金属接头需要在棒坯黏结之前进行加工。由于材料的纤维含量大,车削加工后的绝缘拉杆表面容易起毛、脱落,表面光洁度低,容易吸附一些粉尘和水分,从而影响操作过程中的绝缘性能。为此,本文对该绝缘拉杆的车削加工进行初步研究。

1 刀具材料的选择

这种含有较多纤维的复合材料的加工应使用锋利的刀具进行,以利于纤维的切割。高速钢材料刃口锋利,但耐磨性较差。玻璃纤维硬度高,刀具磨损大。普通刀具材料在加工玻璃纤维复合材料时表现出较差的耐磨性,大大降低了加工效率。为了提高刀具的耐磨性,可以使用硬质合金刀具。这种刀具材料比较脆,抗冲击性稍差。由于绝缘拉杆是两种材料的混合物,在加工过程中会发生间歇切削,要求刀具具有一定的韧性[1]。本文使用硬质合金YG3X刀具材料,刀具材料具有较高的硬度和较好的韧性,并具有较高的热导率,有利于切削热传递和耗散,降低切削温度,而其刃磨性较好,容易提高绝缘拉杆表面质量。

2 刀具参数的选择

2.1 主偏角

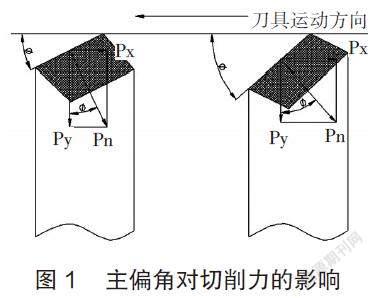

主偏角是主切削平面与刀具工作平面之间的夹角,用[Φ]表示。主偏角的大小影响切削力在径向的分力和轴向力分量,如图1所示。

减小主偏角时(图1中的左图),径向力增大,轴向力减小。在切割过程中,径向力会使绝缘拉杆的载荷与拉杆垂直,从而引起绝缘拉杆变形,影响尺寸精度和工件表面粗糙度。

当主偏角增大时(图1中的右图),径向力减小,轴向力增大,切削宽度增大,不利于玻璃纤维的切削,刀具刀尖角相应减小,车刀的强度和耐久性会降低。

对于这种刚性玻璃纤维浸渍环氧树脂材料,主偏角应适当降低,使切削刃尺寸增加,刀具的强度和刚度应该增加,同时切削厚度应变薄,从而使每次切削的尺寸变小。

2.2 副偏角

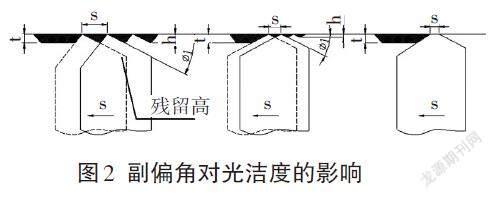

副偏角是刀具的二次切削刃与刀具进给运动方向之间的夹角,用[Φ]1表示。它的作用主要是减小刀具刃口与工件表面之间的摩擦力,同时副偏角的大小会导致工件加工表面残余材料的高度变化。减小副偏角可以间接降低加工表面残余材料的高度,从而提高工件表面的粗糙度。在切削试验中,使用0.1~2mm的修光刀刃,使工件表面的残余材料被磨平,进一步提高加工表面的粗糙度,如图2所示。

2.3 前角

前角是刀具的前刀面与基面之间的夹角,用γ表示。车刀的前角决定锋利度。增大前角可以降低切削力,减小切屑变形,降低切削热,有利于切屑和提高表面光洁度。由于材料具有较高的机械强度和表面不规则性,因此,有必要选择较小的前角,以提高车刀的强度,使其能承受较大的切削冲击。但前角太小,切削阻力过大不利于切削加工,也可能引起机床、工件和车削工具的振动[2]。玻璃纤维是一种硬度高的脆性材料,如果前角太大,会影响刀具的强度。试验证明,在20°~25°内选择前角γ可获得较好的表面光洁度。

3 切削用量的选择

3.1 切削速度

切削速度是刀具相对于主要运动方向加工的瞬时速度,用vc表示。玻璃纤维浸渍的环氧树脂材料具有脆性材料的特性,所以在切削过程中刀具前端不会产生组合刃口。随着切削速度的增加,绝缘杆变形量越小,表面粗糙度越好。但如果切削速度太快,切削热过大,绝缘杆中的环氧树脂会软化并黏附在刀具的切削刃表面,挤压加工表面,影响加工表面的粗糙度。绝缘杆一般是两件夹紧方法,切割速度过快,会造成绝缘杆的振动,影响光修复的修复效果,增加工件表面粗糙度。经过多次实践,切削速度应选取80m/min。

3.2 切削深度

切削深度是刀具每一次进给的深度,用ap表示,即已加工面与待加工面的垂直距离。这种玻璃纤维浸渍环氧树脂材料,由于毛坯尺寸大于图纸要求的尺寸约为3mm,加工面只有一个1.5mm的加工深度,可以一次进刀完成,这样可以提高加工效率。经过多次的加工试验,证明了一次进刀的加工工艺优于多次进刀。为此,本文采用的工艺有1.5mm左右的切削深度。

3.3 进给量

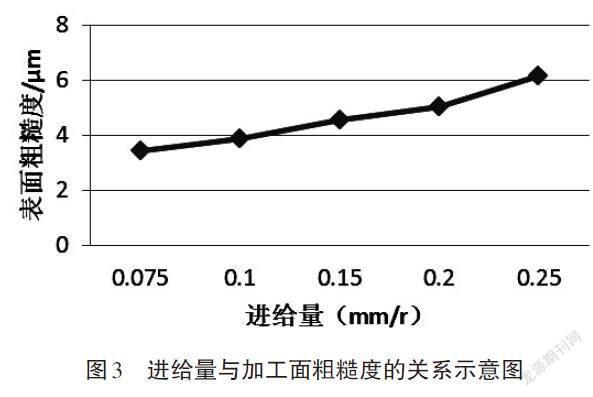

进给量是工件每转一周,刀具与工件之间沿运动方向的位移,用f表示。在机床转速、工件直径、刀具的几何角度和切削深度都确定的前提下,进给量增大,切削力会增加,对玻璃纤维浸渍环氧树脂的损害会加大,导致表面粗糙度降低,如图3所示。但进给量过小,加工效率低。为此,本文选择了0.1mm/r。

4 结论

玻璃纤维浸渍环氧树脂材料的绝缘拉杆机加工时采用刀具材料YG3X,刀具前角为20°~25°,主偏角为42°,切削的深度约为1.5mm,当切削速度为80m/min,进给量0.1mm/r,绝缘拉杆可获得更好的表面粗糙度。

参考文献:

[1]马东.常用工程塑料的车削性能研究[J].电子工艺技术,2008(3):168-170.

[2]潘振云.塑料的机械加工[J].新疆有色金属,2005(3):35-35.