浅析工程设计中的热设计仿真

2018-09-10金伟龙

金伟龙

摘 要:电子元器件性能的不断优化,对设备的热可靠性提出了更高的要求。在此背景下,为了保持设备及其内部器件良好的应用效果,需要加强工程设计中的热设计仿真分析。且在了解Icepak软件功能特性及热设计仿真流程的基础上,将相应的分析工作落到实处,从而得到所需的热设计仿真成果。基于此,本文就工程设计中的热设计仿真展开论述。

关键词:工程设计;Icepak软件;热设计;仿真;电子元器件

中图分类号:TP391.7 文献标识码:A 文章编号:2096-4706(2018)02-0120-02

Analysis of Thermal Design Simulation in Engineering Design

JIN Weilong

(CETC TXStar Laser Technology (Shanghai) Co.,Ltd.,Shanghai 201901,China)

Abstract:The continuous optimization of the performance of electronic components has put forward higher requirements for the thermal reliability of the equipment. In this context,in order to maintain the good application effect of the equipment and its internal devices,it is necessary to strengthen the thermal design simulation analysis in the engineering design.And on the basis of understanding the functional characteristics of Icepak software and the process of thermal design simulation,the corresponding analysis work is put into practice,so as to get the desired results of thermal design simulation. Based on this,this paper discusses the thermal design simulation in the engineering design.

Keywords:engineering design;Icepak software;thermal design;simulation;electronic components

0 引 言

对于电子元器件而言,影响其可靠性指标的一个重要因素是元器件的工作温度。注重工程设计中的热设计仿真分析,积极开展相应的分析工作,有利于得到理想的热设计仿真结果,从而为内部器件及设备性能优化提供保障,延长它们的使用寿命。因此,需要对Icepak软件有着一定的了解,设置好工程设计中的热设计仿真流程,使得不同电子元器件及设备的潜在应用价值得以不断提升,给予它们的热可靠性增强科学保障。

1 Icepak软件简介

作为一种面向电子产品的热分析软件,Icepak软件在实践应用中取得了良好的效果,有利于减少电子产品热设计仿真分析中的计算量,其市场应用前景良好。同时,Icepak软件在实践中能够对封装级、系统级等不同类型的问题进行分析与处理,确保电子产品热分析有效性。除此之外,Icepak软件还具备了以下技术特点:(1)建立模型速度快,能够借助既有模型库的应用优势,对不同几何模型电子产品所要求解的问题进行快速处理,增强问题处理中模型的实践应用效果;(2)该软件具有良好的自动化非结构网络生成能力,有利于提高电子产品模型精度,并减少相应的网格数量,确保实践中的计算工作高效性;(3)Icepak软件应用的模型构建适用性良好,有利于实现应用价值大的热辐射模型构建,从而解决电子元器件相关的稳态、瞬态等问题。同时,在其强大的解算及可视化后置处理功能的支持下,有利于得到理想的热分析仿真结果。因此,在工程设计中进行热分析仿真研究时,应重视Icepak软件的使用。

2 热设计仿真流程

2.1 提出问题

某种设备在实践应用中为了满足生产计划实施的要求,会在其内部安装多個大功率器件。由于这些内部器件的集成化程度较高,可能会产生较为明显的发热问题。因此,需要重视设备热设计方式的合理性,确保设备及内部器件能够在高温条件下正常工作,并实现对设备加工成本的科学控制。同时,在设备内部器件设计的过程中,需要对器件的尺寸、规格进行考量,并了解该设备内部在工作过程中电源、功放及滤波器的发热情况,使所需的热设计仿真工作开展更具针对性,全面提升工程设计工作水平。

2.2 建立模型

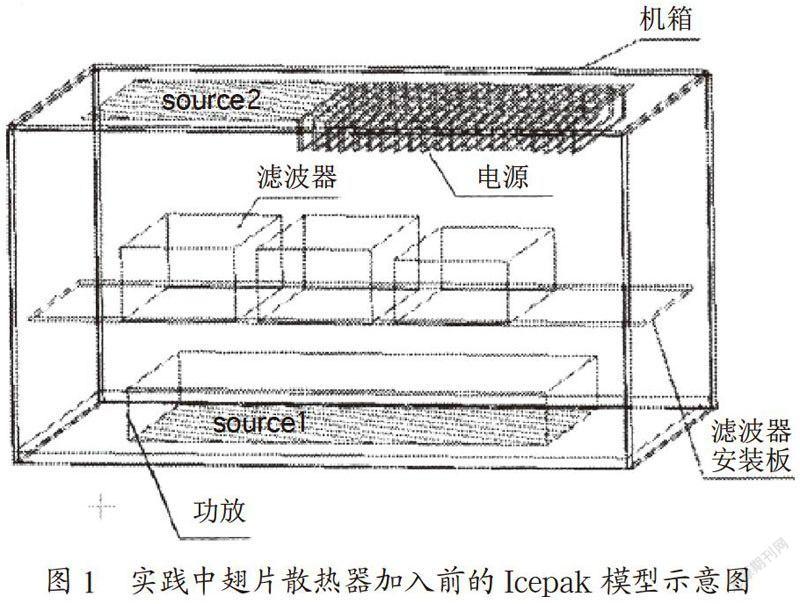

在Icepak软件的支持下,对设备中的内部器件热可靠性进行综合评估时,需要建立相应的模型。在其模型建立的过程中,应做到:(1)将自然冷却方式视为设备内部器件的散热方式,进而开展电子元器件所需的热设计工作,确定其设计过程中的散热方案。(2)将大面积翅片散热器安装在设备机箱外侧底面,即功放底盘的底部;在电源底部设置性能可靠的翅片散热器,并根据设备的实际情况,确定散热器的尺寸规格;在此期间,需要借助Icepak软件的优势,用其模型库中所包含的各种命令,如cabinet/wall/block/等,实现计算域/机箱/电源等器件的尺寸规格设置,确保相应模型建立的有效性。(3)将热源加在电源及功放中,并结合滤波器的耗热、散热情况,实现模型简化处理,同时加快计算速度,为后续热分析仿真处理工作的顺利开展打下坚实的基础。此外,为了缩短模型应用时的计算时间,需要注重Icepak软件作用下计算域cabinet的合理设定,以增强模型的实践应用效果。实践中翅片散热器加入前的Icepak模型示意图如图1所示。

2.3 加载初始与边界条件

当模型建立工作完成后,需要在与之相关的参数面板中加载初始与边界条件。这些条件包括:(1)气流的选择,包括稳态和紊流。稳态即流体达到热平衡的状态,Icepak模型为一种稳态模型。流体自然对流有两种不同的流态,即层流和紊流,通常选择紊流边界条件,在随后的计算中,会验证和校正此条件。(2)将空气视为流体,并选用性能可靠的机箱材料,充分考虑热辐射、重力对设备及内部器件性能的影响。(3)结合实际情况,设置好相应的温度,即设备正常工作时的最高环境温度。同时,应考虑电源、功放耗散热大小,根据器件说明书获得相应的数据。

2.4 生成网络

由于模型中无特殊形状(如曲面等),直接建立结构化网格即可。一般情况下,软件会根据模型尺寸给出最大网格尺寸,并在此基础上,对功放、电源、散热器这些关键部位做细化网格(Nomal命令)处理,以提高求解精度。设置完成后,应注重生成网络命令的执行,并通过软件的提示作用,确定热分析仿真过程中所生成的网格数量。

在此期间,若软件中的网格数量较大,则会加大后期的计算量,影响计算效率的同时难以保证器件热分析过程中的计算精度。针对这种情况,需要将“assembly”加入到电源、功放热分析的过程中,并采用结构化非连续方式进行有效设置,从而达到网格数目减少的目的。实践中若能将这些举措实施到位,则有利于生成网络,满足器件热分析仿真处理要求。

2.5 计算结果

通过有效利用Icepak软件,采用迭代法进行计算,可在计算机网络三维空间中获取模型参差曲线,结合该曲线的收敛情况,可获得相应的计算结果。实践中进行工程设计时,需要根据设备中不同器件的实际情况,对它们进行热分析仿真处理,得到所需的计算结果。同时,该热分析软件在应用中可在视图形式下输出器件的热分析结果,并在可视化与后处理功能的支持下,得到器件及设备相应的温度分布云图及风速图,进而了解器件及机箱内的温度分布及空气流动情况。在具体分析的过程中,若电源、滤波器、功放的温度未能达到相应的指标要求,则需要制定出改进方案,对散热器翅片尺寸进行合理设置,必要时可在设备机箱内加设风扇。当软件作用下模型分析计算中的参差曲线收敛后,为了得到所需的计算结果,则需要将此时的器件温度分布云图、风速切面图提取出来,观察设备中各元器件的最高温度是否处于指标要求范围内,从而增强改进方案适用性,并提升计算结果的潛在应用价值。除此之外,相关人员需要在器件分析仿真计算结果的支持下,对工程设计方案是否合理进行科学评估,确保该方案在实践应用中能够达到预期效果。在提升热分析软件实践应用水平的基础上,满足电子元器件性能优化的要求。当器件热分析仿真计算结果得到充分利用后,则有利于提高器件发热问题处理效率,确保其运行工况良好性,提升工程设计水平。

3 结 论

现阶段,在电子元器件应用范围不断扩大的过程中,与之相关的内部器件发热问题能否得到科学处理,关系着设备的实践应用效果及使用年限。因此,需要在工程设计中加强热分析软件的使用,并确定相应的热设计仿真流程,使得设备性能可靠性得以增强,最大限度地满足相关生产计划的实施要求。与此同时,应对工程设计中的热设计仿真效果进行科学评估,以便实现对热分析软件的高效利用,并优化设备热设计仿真分析方面的工作方式。

参考文献:

[1] 杨明,李云,李宁,等.抗恶劣环境数据采集控制设备的热设计仿真 [J].自动化技术与应用,2017,36(4):103-105.

[2] 渠向东,陈竹宁,王浩州,等.某处理机的热设计仿真与试验分析 [J].电子世界,2017(3):34-35.

[3] 胡燊,李培华.热分析技术在设备结构设计中的作用 [J].机电产品开发与创新,2016,29(2):15-16+20.

[4] 贲少愚.一种机载电子设备的热设计仿真与试验研究 [J].现代雷达,2015,37(7):73-75+79.

[5] 成永昌,郝炎辉.以热设计为核心的某功放一体化结构设计 [J].河南科技,2015(5):11-13.