基于数字主线和数字孪生技术的生产过程安全预防系统生命周期应用

2018-09-10范春雷任行敏李国富安昆

范春雷 任行敏 李国富 安昆

摘 要:目前,信息技术在各行业的深度应用引发了传统模式的变革。本文主要介绍利用数字主线和数字孪生技术,实现现实物理空间与数字虚拟空间的映射,并在这种映射关系上对生产过程安全预防系统生命周期内涵、模拟与验证等业务进行研究。结合生产过程安全预防系统生命周期架构,给出生产过程安全预防系统生命周期中的应用思路,提升生产过程安全预防的精准化与智能化水平。

关键词:数字主线;数字孪生;系统生命周期

中图分类号:TP311.52文献标识码:A文章编号:1003-5168(2018)26-0040-03

借鉴国际先进的数字主线和数字孪生技术,结合生产过程安全预防系统生命周期架构,构建从企业安全生产规划到安全生产预防系统生命周期顶层设计、研发、运行、修正、维护、再生的生产过程安全预防系统生命周期全过程的数字主线,即一方面以量化指标贯穿企业管理、生产组织管理到控制执行的系统业务层级,另一方面对生产过程安全预防系统生命周期业务过程中的工艺、生产组织、设备机具、操作技能、绩效考核等生产管理要素进行指标选取建模、数字化仿真,最终对数字主线开展基于安全生产大数据的分析与优化。基于数字主线和数字孪生可以实现生产系统模型的连续传递,持续验证生产过程安全预防系统生命周期,解决生产过程中突出风险和事件的辨识、准备、监测、评估、判定、决策、预警、处置、救援和恢复等问题,实现安全生产双重预防机制的信息化、智能化、精准化动态管理,不断驱动企业安全生产保障能力和安全韧性的持续提升。

1 数字主线及数字孪生

1.1 数字主线

数字主线(Digital Thread)是由Kraft提出的一种可扩展、可配置的企业级分析框架。在整个安全预防系统生命周期中,通过提供由分散數据转换而来的可操作信息来帮助各个层级的管理者采取合理决策。数字主线可加速生产管理数据、信息和知识之间的相互作用,并允许在能力规划和分析、初步设计、详细设计、制造、测试及维护采集阶段动态实时评估产品在当前和未来提供决策的能力。可提供一个集成的复杂组织体视角,充分利用各类技术数据、信息的无缝交互与集成分析,实现对生产过程存在的固有安全风险进行实时分析与动态评估,加强对系统性能的边界和不确定性的定量分析和确认,有效支持系统生命周期中关键决策点的决策,以及大幅降低复杂系统开发生命周期各阶段迭代的时间。

数字主线的特点包括两个方面:首先,全部元素建模定义、全部数据采集分析、全部决策仿真利用数字主线和数字孪生技术实现生产过程安全预防系统管理评估;其次,能量化并减少系统中的各种不确定性,实现需求的自动跟踪、系统的快速迭代、系统过程的稳定控制和维护的实时管理。

1.2 数字孪生

数字孪生(Digital Twin)是由美国Grieves教授于2003年在密歇根大学的产品全生命周期管理课程上提出的[1]。

数字孪生是对安全生产预防系统生命周期的高级仿真,由数字主线技术作为中间映射环节,具有规模性、互操作性、抽象性、保真性和可扩展性等特征。首先,数字孪生技术在外形和时态上复现了安全生产预防系统生命周期,使企业的现实生产系统与虚拟的数字孪生系统相互映射、实时交互。其次,数字孪生能反映现实生产系统的细微之处,减少细节的丢失。最后,数字孪生还不断积累和扩展相关知识,具备自我诊断和修复的能力。

因此,数字孪生是模型、数据、映射集,而数字主线是方法、线索、映射,数字主线为数字孪生提供访问、整合和转换能力,并解决系统的安全生产预防系统生命周期业务过程的数字空间和物理空间信息的双向共享、交互和全面追溯。

2 基于生命周期的生产过程安全预防系统的构建

2.1 系统生命周期

生命周期应用很广泛,其基本含义可以通俗地理解为“从摇篮到坟墓”(Cradle-to-Grave)的全过程,即从企业生产系统的策划设计阶段到生产系统的拆除报废阶段。生命周期是本义的延伸和发展,是各种客观事物的阶段性变化及其规律。应用数字孪生技术可以提前在虚拟仿真环境中解决现实生产环境中可能出现的问题,形成现实生产系统的虚拟备份,并在此虚拟系统中采用多种算法对系统的性能进行优化。

2.1.1 系统生命周期的定义。从生产过程中涉及安全管理的“人、机、环、管”复杂业务系统生命周期中,重点从生产组织管理、设备运行管理、人事教育管理三个业务系统生命周期,给出生产过程安全预防系统生命周期规划(需求)、研发、确认、发布、实施、考核、修正、再生情况的定义。

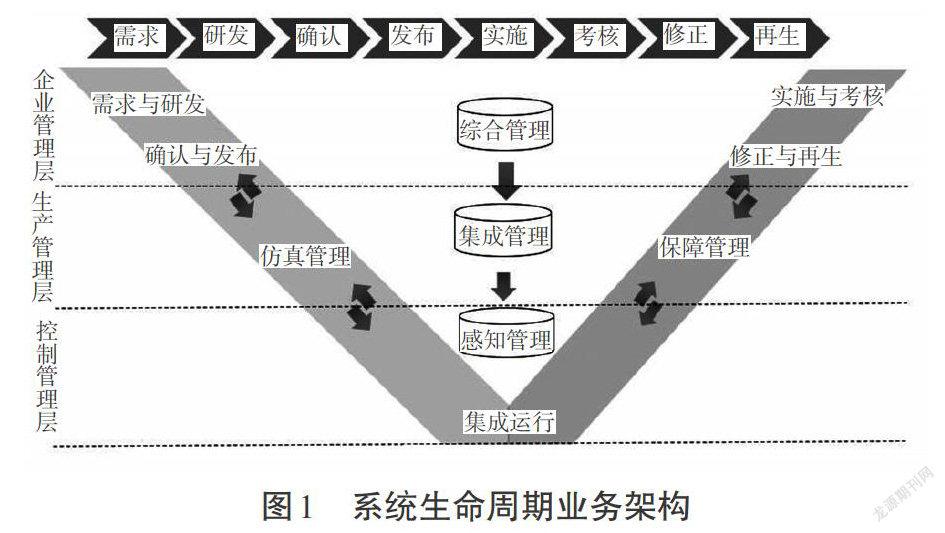

2.1.2 系统生命周期的内容。在企业特有的生产过程安全预防系统生命周期基础上构建系统生命周期业务架构(如图1所示),完成系统生命周期业务过程及其支撑系统生命周期的离散状况,转变为系统生命周期全过程及其支撑系统生命周期的无缝集成的系统生命周期,其业务架构分为三个层次。

第一,在企业管理层,主要是对企业的作业环境、生产目标、运行现状进行初步调查,根据企业目标和发展战略,对建设新生产系统的安全预防系统生命周期需求做出分析和预测,制定顶层的安全预防系统生命周期需求计划书。根据系统的性能需求,策划并提出备选方案,并组织相关技术人员对备选方案进行可行性分析,提出可行性分析报告。可行性报告审议通过后,组织编制安全预防系统生命周期构建计划书。然后,再委托专业安全服务机构对现行安全预防系统生命周期进行详细调查,具体描述其业务流程,指出现行系统的优势和缺陷,优化新系统的安全预防系统生命周期基本目标和功能要求。最后由专业服务机构完成逻辑模型的技术方案,即设计新系统生命周期的物理模型和系统设计与运行说明书,并最终由企业最高管理者确认后发布实施并组织考核与修正。

第二,在生产管理层,依据系统仿真、系统运行保障管理,形成符合研发要求的、真实可靠的安全预防系统。该层级的主要任务是做好系统生命周期的导入工作,主要内容包括系统程序的编写和调试,数据变送,人员培训,设备购置、安装和调试,安全预防系统生命周期的调试与转换等。该阶段的特点是多个不同环节互相联系、互相制约的各种工作任务同时开展,需要精心组织安排专业人员协同工作。安全预防系统生命周期实施是按实施计划分阶段完成的,每个阶段应出具实施进度报告,以便对系统的建设进行监控。最后系统完成测试后务必要提交系统测试分析报告。

第三,在控制执行层,主要任务是依据系统生命周期运行的过程感知、过程监测和过程控制,实现系统状态信息采集和互联互通,完成支持系统生命周期中物理层各项业务及其过程的系统生命周期运行工作。

2.2 系统生命周期总体架构构建

该系统生命周期在整个企业管理过程中并不是一个独立存在的系统生命周期,其具有独立性、交叉性及综合性的特征,是一个具有目标特征、管理特征、实践特征的综合性系统。因此,在设置时,应充分考虑整体性、多系统生命周期并存的特征。

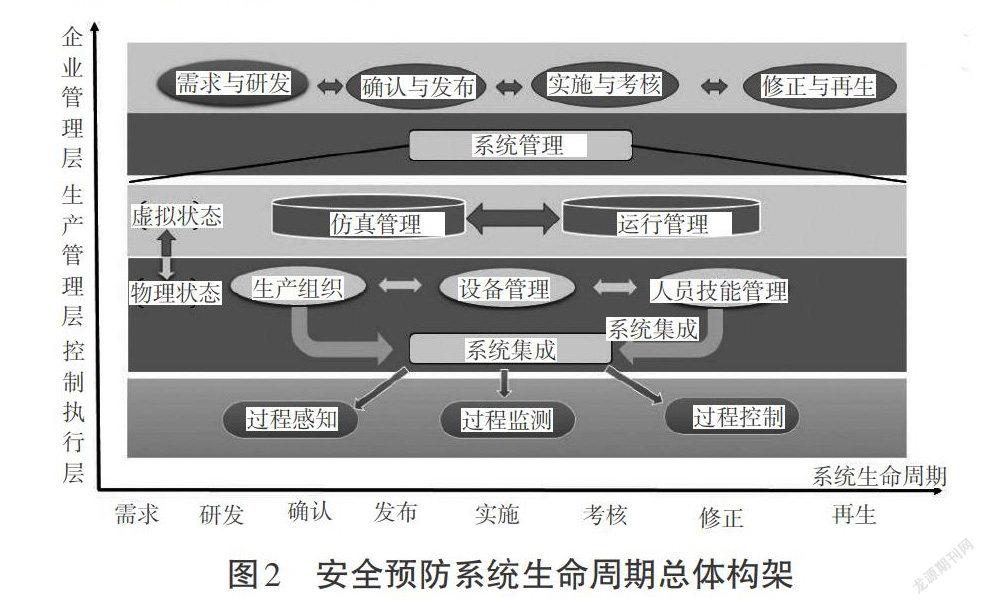

系统生命周期总体架构主要包括企业管理层、生产管理层和控制执行层等三个业务层,以及这三层所包含的主体要素、主要功能、核心业务,还有各业务层要素和功能之间的相互关系(如图2所示)。

企业管理层涉及系统生命周期的需求与研发、确认与发布、实施与考核及修正与再生等管理;生产管理层涉及系统生命周期仿真、系统生命周期运行保障管理;控制执行层涉及系统生命周期运行的过程感知、过程监测和过程控制。

3 系统生命周期架构应用思路

3.1 基于数字主线的数字孪生

在虚拟环境中运行安全预防系统生命周期,使系统生命周期的数字空间模型和物理空间模型同步运行,数据实现同步交互,并能及时对彼此的动态变化做出响应,是构建安全预防系统生命周期的重要工作。安全预防系统生命周期的核心是采用数字孪生和数字主线技术对系统生命周期业务过程进行无缝集成、改进优化。基于生产过程中的生产组织管理、设备运行管理、人员技能管理的虚拟数字模型来定义、执行、控制和管理企业生产过程,并采用科学的分析工具及高效的算法,在安全预防系统生命周期的每一步做出最佳决策,从而实现系统生命周期的信息化、智能化和集约化管理。

3.2 系统生命周期应用思路

基于企业特征排查安全生产存在的固有风险隐患,建立固有风险预知数据库,利用数字主线完成对系统生命周期的确认,对其存在的固有安全风险进行实时分析与动态评估,制订固有风险安全预防系统生命周期业务需求计划,通过在企业生产管理系统中引入能明确展现安全预防系统生命周期运行状态及过程中的数字孪生和数字主线技术,实现在生产系统运行前对安全预防系统生命周期进行数字建模,形成与生产业务过程精准映射的数字模型[2],并对数字模型进行仿真,通过过程感知、过程检测、过程控制完成需求修正、再生系统生命周期的循环和执行,为安全生产隐患治理、大数据分析提供优化依据,最终实现生产过程安全预知、预警、处置、恢复的信息化、智能化和精准化。

4 结论

本文在生产过程安全预防系统生命周期构架基础上,基于数字主线和数字孪生技术,强化数字化建模与虚拟仿真技术,实现对生产过程安全预防系统生命周期业务架构中每个层次中业务内容、固有风险建模、仿真分析与验证确认,构建起横向覆盖生产组织管理、设备运行管理、人员操作技能管理的分析、转化、预警、调节、再生等安全预防系统生命周期业务全过程,集成企业管理层、生产管理层、控制执行层的系统生命周期业务,提升企业生产过程安全预防实施动态监测,以及实时矫正企业安全生产行为、完成行为记忆,可推动安全生产双重预防机制工作的智能化建设。

參考文献:

[1]钱学森.论系统工程[M].新世纪版.上海:上海交通大学出版社,2007.

[2]张和明.制造企业的产品生命周期管理[M].北京:清华大学出版社,2006.