特种车车载液压系统检测与调试

2018-09-10吴淑霞邹炳燕

吴淑霞 邹炳燕

摘要:正确进行液压系统调试,可以保证调试人员的人身安全,减少液压系统故障,增加液压元件的使用寿命,从而增加液压系统的可靠性。主要介绍了特种车车载液压系统安装完成后的检测项目、调试项目及调试方法。

关键词:特种车车载液压系统;检测;调试

特种车车载液压系统是由机械、液压、电气元件组装而成的,所以在将特种车车载液压系统安装到试验台架上以后,进行系统性能检测前,首先要从零部件安装的正确性、保障人身安全性等方面进行检测,进行液压系统调试。

一、特种车车载液压系统介绍

特种车车载液压系统主要功能是为上装设备提供工频交流电源(额定功率15kW,额定频率50Hz,额定电压AC 400V),同时还为方舱自装卸平台提供液压动力。

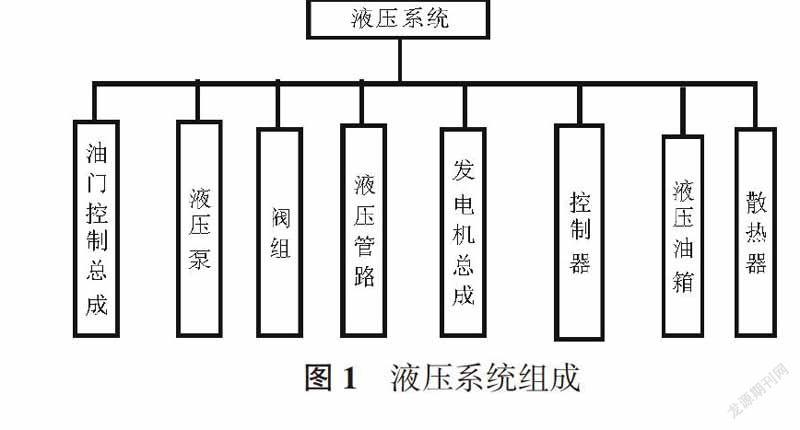

特种车车载液压系统主要由油门控制总成、液压泵、阀组、液压管路、发电机总成、控制器、液压油箱、散热器等组成,如图1所示。其安装在SX2190BQA底盘车上。

液压系统的液压泵通过车辆变速箱的取力器取力,液压泵通过液压油及管路把动力传给阀组,阀组再把动力传给液压马达,液压马达通过弹性联轴器实现对发电机的驱动;控制系统通过对液压马达转速信号采样,并进行PID计算,输出信号驱动发动机油门执行器,通过调整发动机的转速来改变发电机转速并使之稳定。因此液压系统安装到试验台上以后,为保证现场工作人员的人身安全,减少液压系统故障,先要进行调试前的各项检测。

二、特种车车载液压系统调试项目及方法简介

(一)电气线束与电气元件之间连接正确性检测

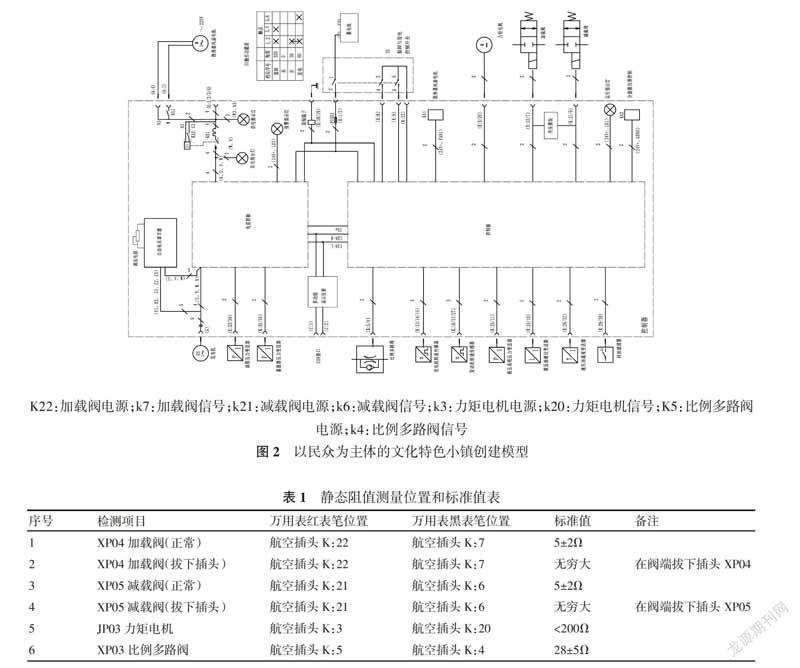

车载液压系统的控制器与加载阀、减载阀、力矩电机、比例多路阀等电气元件依靠线束进行连接。通过检测各接点阻值可验证其连接正确性、可靠性。液压系统的电气原理图如图2所示。

检测方法:使用万用表检测航空插头K处各接点之间的静态阻值。检测项目见表1,阻值应满足表1中的标准值。

(二)发电机组件安全性检测

检测方法:

1.将控制箱上发电机输入航空插头(航空插座G)拔下,然后与发电机耐电压测试专用工装连接。发电机耐电压专用测试工装已经将U、V、W、N导线短接,E1、E2导线短接,z1、z2、z3导线短接。

2.然后用500V兆欧表,测量U、V、W、N与发电机外壳之间的绝缘电阻;E1、E2与发电机外壳之间的绝缘阻值;Z1、Z2、Z3与发电机外壳之间的绝缘阻值;U、V、W、N与E1、E2之间的绝缘阻值;U、V、w、N与Z1、Z2、Z3之间的绝缘阻值;Z1、Z2、Z3与E1、E2之间的绝缘阻值。

3.各绝缘阻值应>2M。

(三)液压系统加油及排气

1.检查液压管路,各接头、螺母、管夹是否拧紧,各电气接插件是否插接牢固。

2.然后使用精滤精度在10um的滤油车将10号航空液压油(地面用)加入液压油箱,液压油液位高度不超过最高液位刻度线。

3.目测检查液压管路安装的正确性。

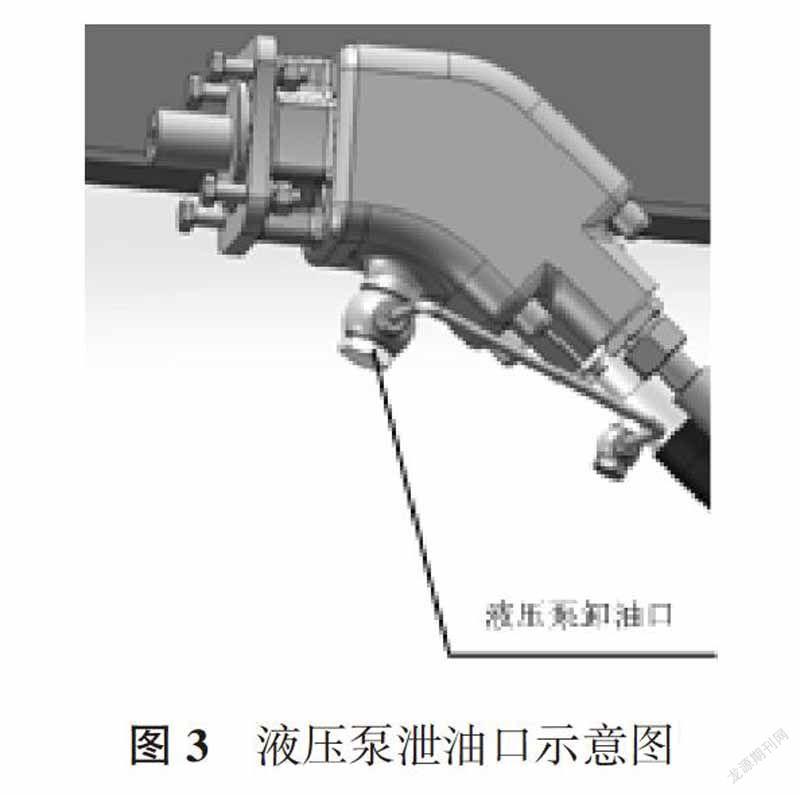

4.打开液压泵泄油口球阀,观察液压泵泄油口,直到看到有液压油渗出。然后旋转球阀,封闭液压管路。液压泵泄油口如图3所示。

5.打开比例多路阀P口,如图4所示。与液压泵高压口之间的液压管路上的球阀。启动发动机,怠速,踩离合器踏板,挂取力器开关。踩离合器踏板挂1档,踩住离合器踏板不动。慢松离合器踏板约20秒,观察球阀口是否有液压油溢出。如果有液压油溢出,踩下离合器踏板。如果没有溢出,重复上述踩、抬动作,直到球阀口有油溢出,最后关闭球阀。

6.启动发动机,踩离合器踏板,挂取力器开关。踩离合器踏板挂1档,慢松离合器踏板。液压系统运行3分钟至5分钟后,注意观察液压管路有无渗油、漏油现象。

7.向上缓慢推动控制发电机阀片的手柄,观察发电机旋转方向是否正确。方法:由于发电机后端风扇的旋转方向与发电机输出轴的旋转方向一致,通过观察发电机后端风扇的旋转方向,判断发电机输出轴的旋转方向,其与发电机上表面标示的旋转方向一致,即可。然后将手柄扳回中位。

8.将驾驶室操作面板上的“装卸与发电控制开关”从“关”的位置转到“开”的位置,观察控制箱操作面板上的“报警”灯是否亮。如“报警”灯不亮,表示液压发电控制系统工作正常。向上缓慢推动比例多路阀中控制发电机阀片的手柄,液压系统运行2分钟至3分钟后,将控制发电机阀片的手柄扳回中位,等候约10秒钟;注意观察液压管路有无渗油、漏油现象。重复上述手柄推上、扳回动作3-5个循环,保证液压管路中充满液压油。使用滤油车调整液压油箱中液压油液位在规定的高度。

9.重新检查液压油箱液位高于“最低液位”标线50mm,否则补充液压油。液压油箱液位如图5。

(三)软件连接正确性检测

1.将汽车电瓶开关旋转到“开”的位置,装卸与发电控制开关拨到”开”档位,将已经连接电脑的USBCAN模块的CAN总线插头连接到控制器预留CAN接口上,如图6所示。

1液压油箱最高液位2液压油箱液位3液压油箱最低液位

2.在上位机上,操作JQ(sYT)调试软件,双击

3.在“接收”页面下,依次点击“连接”按钮和“启动CAN"按钮,如图8所示,在接收界面下收到数据在不断更新,说明CAN通信连接正常。

4.观察调试软件上显示的液压油液位、液压油温度、液压系统压力、蓄能器压力和油箱压力等各数值在表2所示的范圍内,说明软件连接正常。

(五)发电机电压调整

1.启动发动机,怠速10分钟或以储气罐排气为准。踩离合器踏板,挂取力器开关,踩离合器踏板挂3档,慢松离合器踏板。

2.把“装卸与发电控制”开关旋到“开”位置,目测控制箱面板上“运行”指示灯(绿色)亮,控制系统处于待机状态。再把“装卸与发电控制”开关旋到“发电”位置,“运行”指示灯闪亮,发动机自动升速,控制发电机的阀片通电打开,发电机运转发电。此时,使用万用表(量程选用交流750V)测量调压器上“U”“V”“W”任意两相间的电压值。调节调压器的调压电阻,使“U”“V”“W”任意两相间的电压值为400 V±10V。电压调整完成后,使用K-705 RTV硅橡胶将调压电阻旋钮与底座之间粘连,如图9所示。

(六)检查液压系统在高压状态下是否漏油

1.启动发动機,踩离合器踏板,挂取力器开关。踩离合器踏板挂1档,慢松离合器踏板。

2.将驾驶室操作面板上的“装卸与发电控制开关”从“关”的位置转到“开”的位置,观察控制箱操作面板上的“报警”灯是否亮。如“报警”灯不亮,表示液压发电控制系统工作正常。

3.分别缓慢向上、向下扳动比例多路阀举升缸、伸缩缸、稳定缸手柄,使液压系统在每个工位约运行5秒至10秒。重复2、3个循环。注意观察液压管路有无渗油、漏油现象。

4.启动发动机,踩离合器踏板,挂取力器开关。踩离合器踏板挂3档,慢松离合器踏板。推动将驾驶室操作面板上的“装卸与发电控制开关”从“开”的位置转到“发电”位置。液压发电系统控制箱操作面板上的“发电”灯亮。液压发电系统运行3分钟至5分钟,注意观察液压管路有无渗油、漏油现象。

(七)将加减载阀阀芯进行排气

1.启动发动机,怠速10分钟,或以储气罐排气为准。

2.挂取力器开关。踩离合器踏板挂3档,慢松离合器踏板。

3.向上缓慢扳动发电机换向阀操作手柄到极限位置。

4.采用工具推动加载阀、减载阀阀芯顶杆,持续约20秒,然后松开;重复上述动作3次。

(八)电气控制系统安全性能检测

1.将万用表调至200档位,测量发电机机壳与汽车大梁之间的电阻值,应≤50。

2.当发电机负载有短路或漏电情况发生时,控制箱上的断路器能断电保护。(1)短路保护检查方法:启动汽车发动机,踩离合器踏板,挂取力器开关,踩离合器踏板挂3档,慢松离合器踏板。装卸与发电控制开关拨到“发电”档位,将负载控制柜输入电缆插头与控制箱电力输出插座连接,然后闭合电力输出断路器。在负载控制柜上,将启动开关拨到“启动”位置。点击负载控制柜上的“短路测试”按钮(短路测试按钮控制负载控制柜内部电流不小于50A的负载开关短路发电机的输出),观察控制箱上的断路器能进行断电保护。(2)漏电保护检查方法:在正常发电时,按控制箱断路器上漏电试验按钮,观察控制箱上的断路器能进行断电保护。

(九)液压系统预热

当环境温度低于10℃时,液压系统的预热过程是必须的。预热方法为:液压系统在液压发电工况下空载运行,使液压油温度不低于35℃。观察多功能显示仪表电压,直至220V-235V之间。合上发电输出开关,“供电”灯亮,发电逐渐加载。现场调试人员按照此文件进行特种车车载液压系统的调试工作,保障了特种车车载液压系统生产的顺利进行,提高了生产效率,同时保障了特种车车载液压系统了的稳定运行和安全性。