基于DMG MORI LASERTEC 65 3D加工中心的不锈钢粉末激光沉积增/减材复合制造

2018-09-08张军涛张伟李宇佳胡松浩黄松海何天运刘咏

张军涛,张伟,李宇佳,胡松浩,黄松海,何天运,刘咏

基于DMG MORI LASERTEC 65 3D加工中心的不锈钢粉末激光沉积增/减材复合制造

张军涛2,张伟1,2,李宇佳2,胡松浩2,黄松海2,何天运2,刘咏1

(1. 中南大学 粉末冶金研究院,长沙 410083;2. 河南黄河旋风股份有限公司,许昌 461500)

采用国内首台增/减材复合加工中心——DMG MORI LASERTEC 65 3D,完成不锈钢粉末的增/减材复合制造,通过研究激光直接金属沉积成形的激光功率、扫描速度及送粉速度等増材工艺参数对不锈钢沉积层截面形状尺寸与表面粗糙度的影响,优化沉积工艺参数,测定沉积件的力学性能,并初步探究DMG MORI LASERTEC 65 3D复合加工中心对于不锈钢异型涡轮增压壳体的增材与减材复合制造的能力水平和应用空间。结果表明:最佳沉积工艺参数为:激光功率为2 400 W,扫描速度为1 000 mm/min,送粉速率为14 g/min,粉末沉积件获得理想的等轴晶组织,其抗拉强度和伸长率分别达到632 MPa和46.9%,与同材料的锻件相当。用DMG MORI LASERTEC 65 3D复合加工中心,可完成不锈钢异型涡轮增压壳体的粉末激光直接金属沉积成形和5轴铣削的复合加工制造,在保证工件精度的前提下,能较好地实现如法兰钻孔、接头生产等难加工部件的一次性成形,较传统加工方式效率提高5~8倍。

增材/减材复合制造;不锈钢粉末;激光直接金属沉积成形;显微组织;力学性能

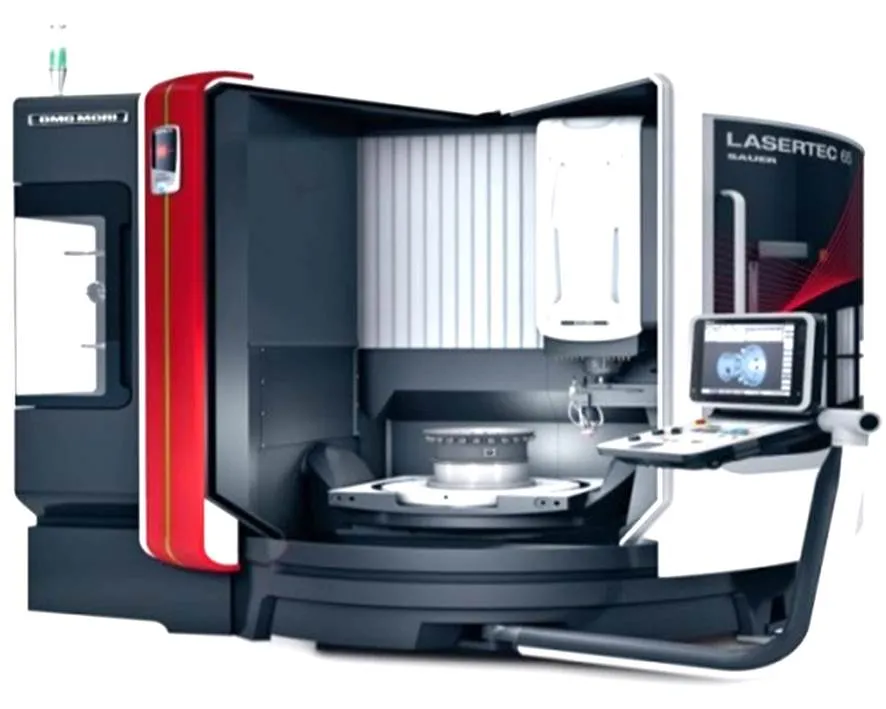

与传统制造方法相比,增材制造(又称“3D打印”)具有以下优点:1) 可迅速制造出自由曲面和更复杂形态的零件,如零件中的凹槽、凸肩和复杂的内流道等;2) 材料利用率高,尤其是对昂贵的稀有材料来说,可大大降低成本;3) 高度自动化,人工干预少;4) 加工效率高,尤其对难加工材料,能迅速制作出产品实体模型及模具[1−2]。在众多材料中,金属材料增材制造无疑是最具发展潜力的[3],根据其成形原理不同,增材制造技术包括激光熔覆、激光堆焊、激光近成形制造、激光直接沉积成形、选择性激光熔化、等离子熔积制造和电子束熔融制造等[4−6]。任何一种增材制造技术都存在尺寸精度差和表面光洁度不太理想的问题,需要进行后处理,包括整形、抛光、喷丸等,这是由其制备过程中分层叠加造成的尺寸误差和阶梯效应决定的[7−8]。传统的减材制造(如机加工)具有高精度、高效率和高表面质量等优点,将增材制造与减材制造混合和集成在一台设备上,便产生了一种新的复合加工技术—增减材复合加工技术。增减材复合加工技术已引起越来越多研发机构的重视。如德国Fraunhofer IPT融合材料添加和去除方法开发了控制金属堆积技术,在增材制造过程中,利用铣切来加工每一层的表面轮廓,制备的不锈钢零件,致密度达到99%,并达到精度和表面光洁度要求[9];日本松浦机械制作所推出的商业化LUMEX A-vance-25复合光造型机,用激光烧结和铣削工艺相结合的方式(SLM烧结+铣削),实现高精度的成型效果[10];DMG MORI推出的LASERTEC 65 3D是全球首台真正意义上的增/减材复合加工生产型设备,该设备可以借助高刚性的五轴联动数控铣床进行高精度的铣削加工与激光加工之间全自由切换,实现快速三维成形和工件精度的良好控制。LASERTEC 65 3D能够完整地加工带底切的复杂工件,能进行修复加工和对模具及机械零件,甚至医疗器械零件进行局部或者全面的喷涂加工,其沉积速度达1 kg/h,比铺粉激光烧结法制造零件的速度快10倍,目前在全球已经有20余台的应用量,特别是在欧美、日韩等发达国家。相比于国外,国内对基于增/减材复合制造技术的研究开展较晚,研究不多。华中科技大学张海鸥教授开发的“智能微铸锻铣复合制造技术”,实现了我国首超西方的微型边铸边锻的颠覆性原始创新。黄河旋风股份有限公司在全国布局了第一台DMG MORI LASERTEC 65 3D复合加工中心,主要针对传统行业难以加工的、具有复杂曲面构造的关键零部件提供定制化加工服务。异型涡轮增压壳体,底端有带分布孔的法兰,需要铣削外圆、平面和钻孔,喇叭外周有12个接头,必须采用焊接、铣削和钻孔等工序。由于喇叭口大于底座的法兰,造成法兰上的孔难以加工。按照传统的减材制造的观念,这是一个工艺加工性极差、几乎无法在一台设备上加工完毕的零部件。本研究采用LASERTEC 65 3D,通过激光直接金属沉积技术进行增材加工成形,并与铣削技术自由切换和交替进行,完成不锈钢涡轮增压壳的粉末激光直接金属沉积成形和5轴铣削,实现拥有最终品质零件的快速制备,优化沉积工艺参数,初步探究DMG MORI LASERTEC 65 3D复合加工中心进行金属合金构件增材与减材复合制造的零件加工能力水平和应用空间。

1 实验

1.1 设备和材料

采用图1所示的德国DMG MORI LASERTEC 65 3D 复合加工中心,进行不锈钢涡轮增压壳的粉末激光直接金属沉积成形和5轴铣削加工的复合制造。设备主要参数指标如下:2 500 W光纤激光器,波长1 030 nm,最大光斑直径达3 mm,最大成形尺寸为650 mm×650 mm×560 mm,最大成形速度达1 kg/h,比粉床铺粉方式增材制造设备的速度快10倍;铣削主轴转速10 000 r/min,回转轴(C轴)360°,摆动范围(A轴)±120°。

图1 DMG MORI LASERTEC 65 3D加工中心

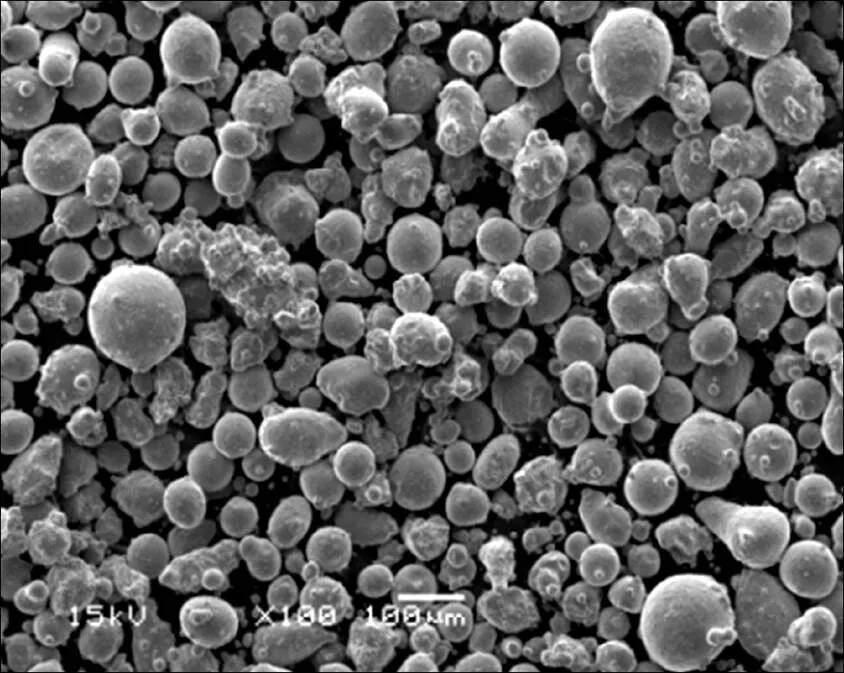

所用材料为黄河旋风股份有限公司采用惰性气体雾化法制备的304不锈钢粉末,粉末形貌如图2所示。粉末形貌呈球形,粒径范围50~150 μm,50为85 μm,粉末使用前需在200 ℃条件下干燥3 h;基板为直径200 mm、厚度20 mm的圆形316L不锈钢板,打印前用砂纸打磨基板,再用乙醇清洗,以去除基板表面的磨屑和污渍,然后烘干。

图2 304不锈钢粉末的SEM形貌

1.2 增材制造

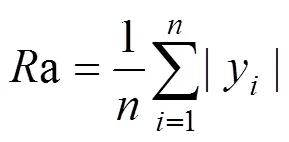

影响粉末激光直接金属沉积成形(laser directed energy deposition shaping,缩写为LDEDS)效果的因素很多,如激光功率、扫描速度1、扫描间距及送粉速度2等。本研究采用搭接率为40%[15],对激光功率、扫描速度和送粉速度这3个参数进行优化。具体步骤为:首先进行单道次沉积实验,采用正交试验法设计12组实验,根据金相显微镜下观察的沉积层截面形貌,初选出3组较好的工艺参数;分别采用选出的3组较好工艺参数,制备多道次二维沉积层,沉积面积为60 mm×20 mm,采用VEECO DEKDAK 150表面轮廓仪测量二维沉积层的表面粗糙度a,a值最小的,即被确定为最佳的工艺参数;最后采用最佳工艺参数,进行多道次三维LDEDS,沉积尺寸为100 mm×20 mm×30 mm(长×宽×高)。二维沉积层的表面粗糙度a为取样长度内轮廓偏距绝对值的算术平均值,其计算方法为:

优化的激光增材加工工艺确定以后,颗粒尺寸为50~150 μm的不锈钢粉末通过激光头中的管道输送到工件表面,进行多道次三维沉积,激光束将金属粉末按设备设计路径逐层沉积在316L不锈钢基板表层,实现样品零件的增材成形。其间提供惰性保护气体,避免熔覆的金属粉末氧化。金属层冷却后,即进行铣削加工,整个加工过程由带CELOS与Operate 4.5版的Siemens 840D Solutionline系统实现自动化控制。

1.3 增/减材复合制造

在DMG MORI LASERTEC 65 3D复合加工中心上,通过激光直接金属沉积技术进行增材加工成形,并与铣削技术自由切换,完成不锈钢涡轮增压壳的粉末激光直接金属沉积成形和5轴铣削加工的复合制造,实现拥有最终品质零件的快速制备。

1.4 性能测试

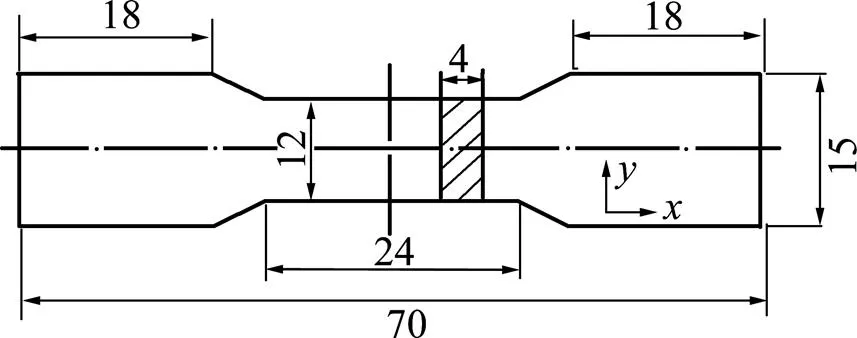

采用线切割法在多道次三维沉积样品上截取标准拉伸试样(GB6397-86)和金相试样。拉伸试样尺寸如图3所示。在INSTRON 3369型万能试验机上进行力学性能测试,预载200 N,拉伸速度为1 mm/min,用Quanta 200型扫描电镜(SEM)观察拉伸断口形貌,分析激光近净成型零件的断裂特性,并使用能谱仪对断面进行微区成分分析。金相试样观察截面首先用200~600目的砂纸粗磨,然后再用800~2 000目的砂纸进行精磨。磨好的试样在抛光机上抛光,然后用水和酒精清洗干净,腐蚀后在EPIPHOT−300型金相显微镜下观察显微组织。

图3 拉伸试样形状示意图

2 结果与讨论

2.1 LDEDS工艺参数优化

2.1.1 单道次一维LDEDS

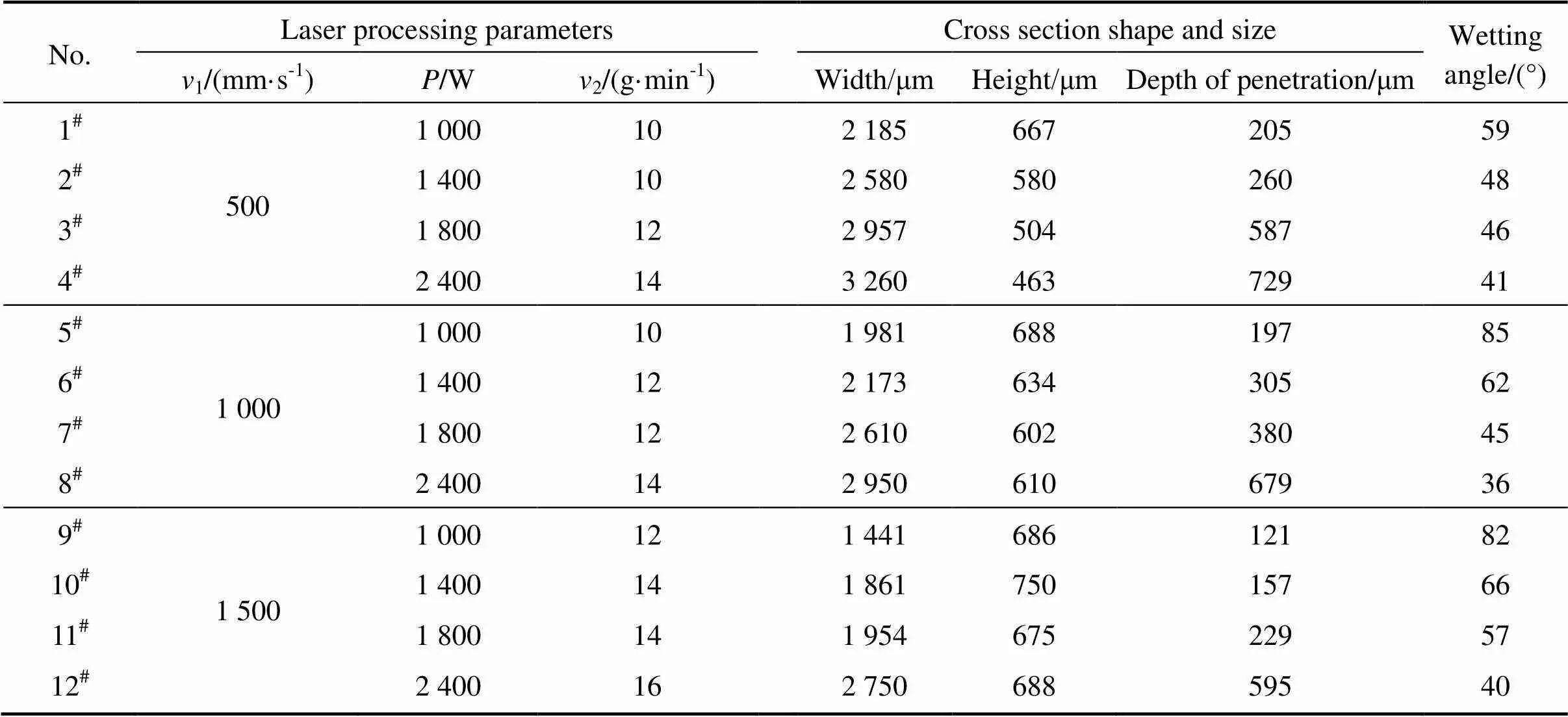

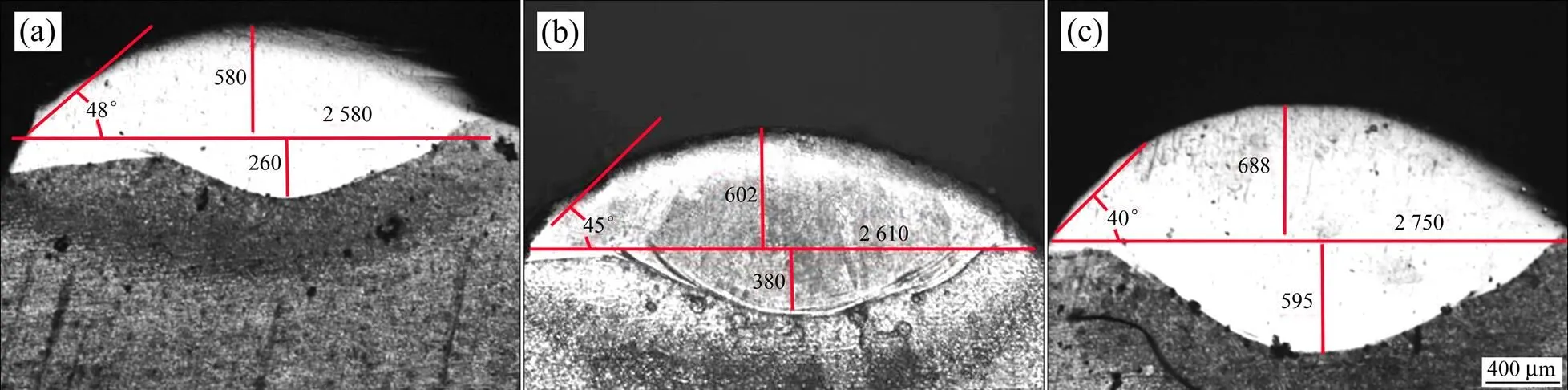

表1所列为正交试验设计的12组单道次沉积工艺参数和沉积层的截面尺寸,图4所示为典型的单道次一维沉积层截面形貌。粉末凝固形成的熔化道在基板以上部分形成一个类似的圆弧形状,在基板表面以下,还形成了一个穿透基板的熔透区域。通过金相显微镜和微观形状测量,对熔化道的宽度、高度、熔透深度及润湿角进行对比分析。根据单道次沉积的截面形貌均匀性和润湿性分析[15],最终选取2#,7#和12#工艺参数来制备多道次二维沉积层。

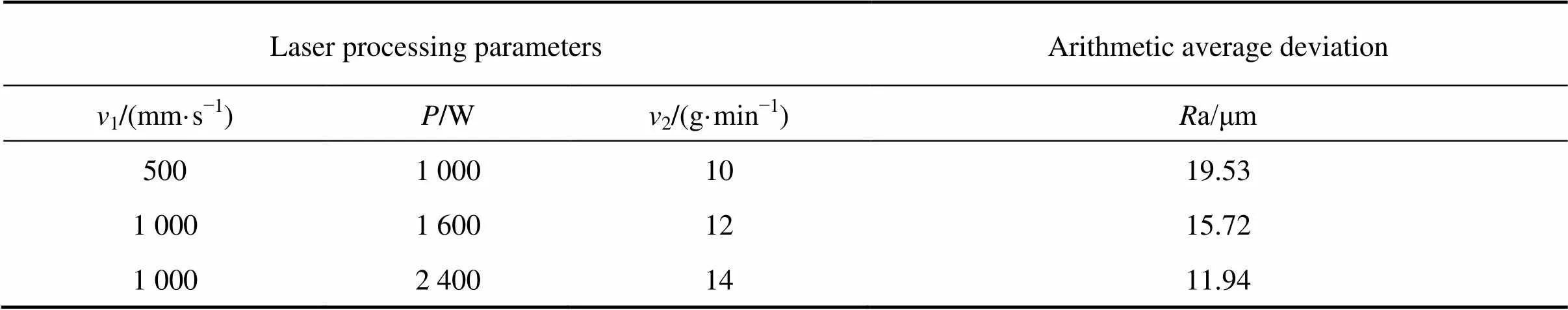

2.1.2 多道次二维沉积

取2#,7#和12#工艺参数进行多道次二维单层沉积。测量沉积样品的表面粗糙度,测量方向垂直于扫描线方向,测量结果如图5所示。表2所列为不同工艺参数下多道次二维沉积层的表面粗糙度a。由表可知,12#沉积层样品的a值最小(11.94 μm),选择该组工艺参数(激光功率2 400 W,扫描速度1 000 mm/min,送粉速率14 g/min)进行不锈钢粉的LDEDS增材制造。

表1 不同沉积工艺参数下单道次沉积层的截面形状尺寸

图4 粉末单道次沉积层的截面形貌

图5 多道次二维沉积层的表面形貌与表面轮廓

Fig.5 Surface morphologies and surface profile of multi-pass deposition layer (a) 2#; (b) 7#; (c) 12#

表2 不同工艺条件下多道次二维沉积层的粗糙度

2.1.3 多道次三维沉积

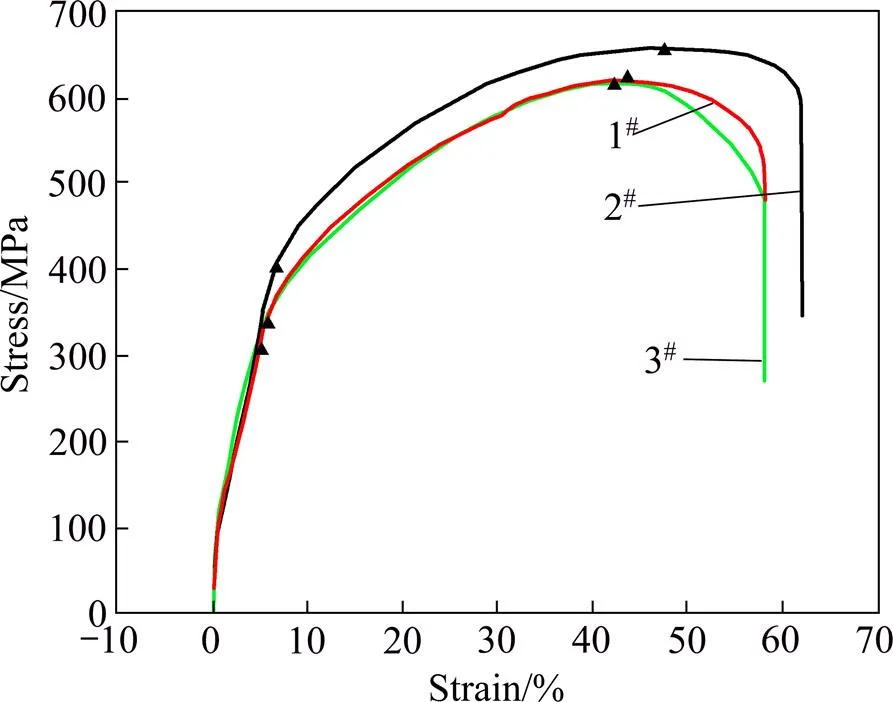

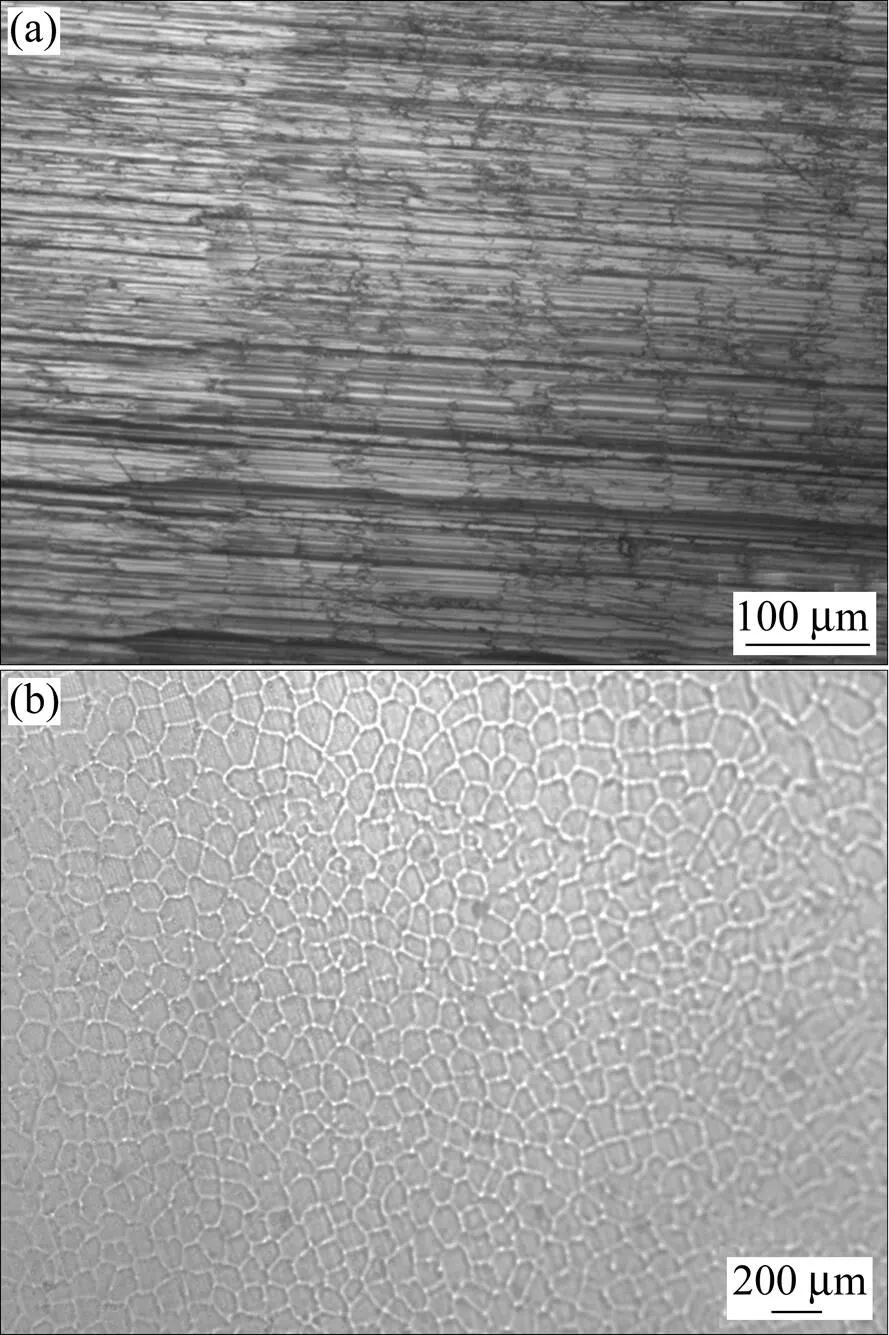

采用优化的工艺参数(激光功率为2 400 W,扫描速度为1 000 mm/min,送粉速率为14 g/min)进行多道次三维沉积,对沉积部位取标准拉伸试样3个,图6所示为3个试样的拉伸应力−应变曲线,测试结果列于表3。从结果看出LDEDS试样的抗拉强度达到632 MPa,伸长率为46.9%。对比行业标准,其力学性能与同材质的锻造件相当,明显高于铸造件。

图6 LDEDS沉积件的拉伸应力−应变曲线

表3 激光直接金属沉积成形件的拉伸性能

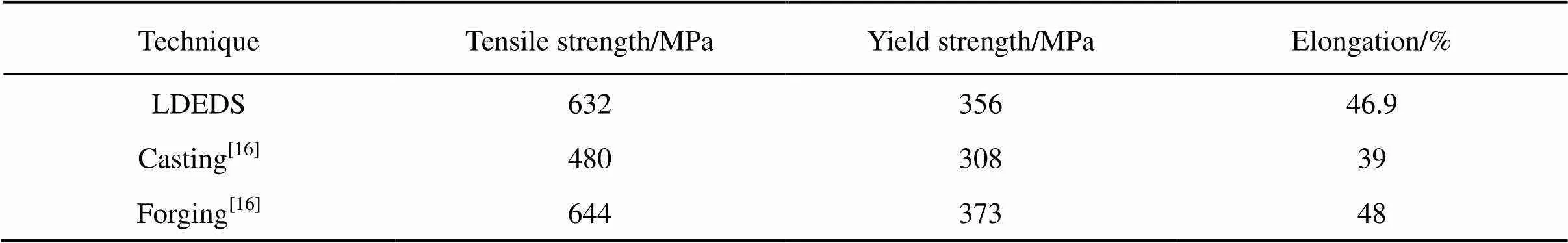

图7所示为304不锈钢粉末激光直接金属沉积成形件的拉伸断口形貌。可见断口分布着大量均匀细小的韧窝,试样为韧性断裂。这些韧窝的产生是由于在加载达到屈服强度时,材料开始塑性变形,但仍然可以观察到极少量的孔洞和夹杂等缺陷,以致产生应力集中,从而导致断裂。对夹杂物进行能谱分析,其主要成分是SiO2,还有少量其它氧化物,这些不规则氧化夹杂物可能来自粉末原料或者沉积过程中形成的,夹杂物的存在导致在该处产生应力集中,裂纹易于形成。因此,要提高激光堆焊成型部件的力学性能,应适当控制原料粉末的洁净度,以防氧化物夹杂的出现。

图7 激光直接金属沉积成形件的拉伸断口形貌(a)及缺陷分析(b)

Fig.7 Fracture surface morphology (a) and defect elemental analysis (b) of tensile specimen

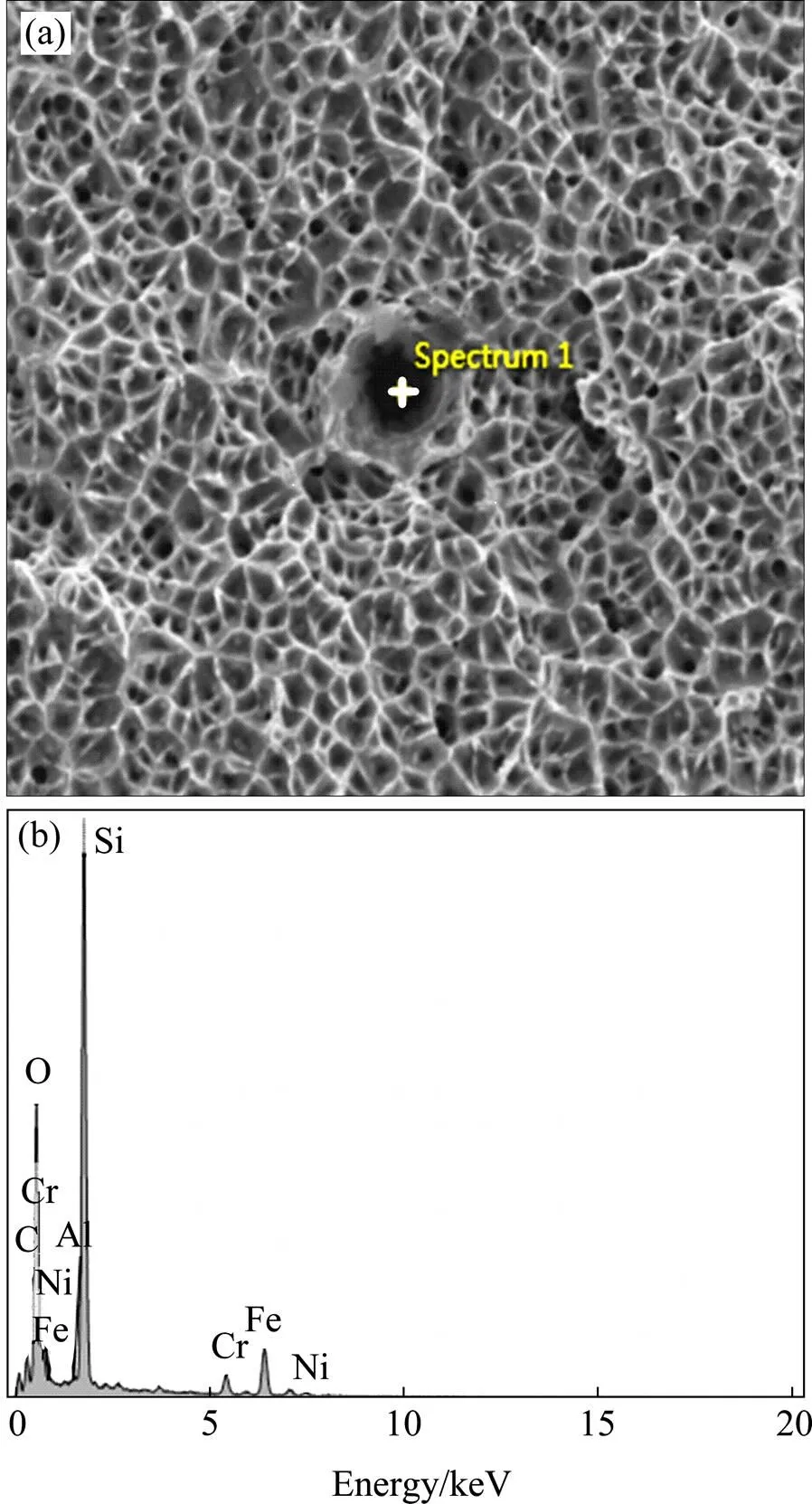

2.2 铣削加工

在LASERTEC 65 3D设备上对多道次三维LDEDS样件进行铣削加工,图8所示为铣削后的形貌。加工时切屑与刀具无粘附现象,切屑呈淡黄色,铣削面的表面形貌如图8(a)所示,基本无积屑瘤和鳞刺,可达到减材加工表面质量要求。图8(b)为铣削件的截面形貌,可见沉积件为理想的等轴晶组织,这与沉积件力学性能优良相一致。

2.3 涡轮壳的增/减材复合制造

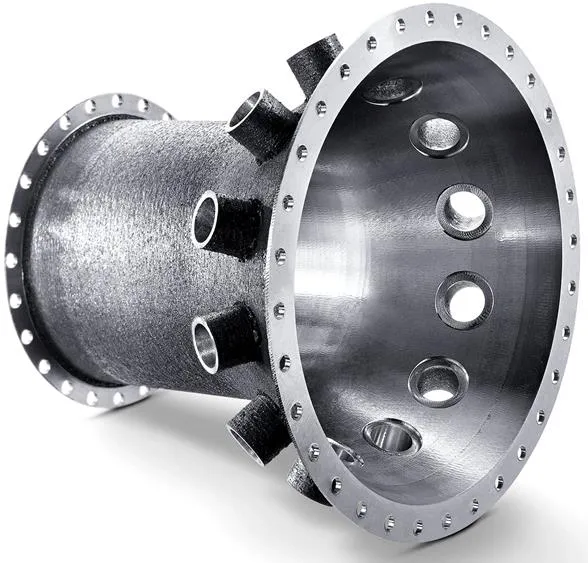

在DMG MORI LASERTEC 65 3D复合加工中心上,通过激光直接金属沉积技术进行增材加工成形,与铣削技术自由切换,完成不锈钢涡轮增压壳的粉末激光直接金属沉积成形增材制造和5轴铣削减材加工的复合制造,实现拥有最终品质零件的快速制备。增材工艺参数为:激光功率2 400 W,扫描速度1 000 mm/ min,送粉速率14 g/min。增/减材复合加工工艺流程如图9所示:1) 圆柱环的激光成形(增);2) 法兰的激光成形(增);3) 铣削法兰平面(减);4) 法兰钻孔(减);5) 圆柱连续成形(增);6) 堆焊横截面(增);7) 激光成形圆锥口(增);8) 第二法兰的激光成形(增);9) 12个接头的激光成形(增);10) 铣削内圆弧型腔(减);11) 铣削法兰与内轮廓(减);12) 铣削接头(减)。零件的整个加工过程实现了如法兰钻孔、接头生产等难加工部件的一次成形,激光直接金属沉积成形时间230 min,铣削加工时间76 min,较传统加工方式效率提高5~8倍。最终成形零件如图10所示,均达到最终的精度设计要求。

图8 铣削件的表面与截面显微组织

图9 涡轮壳的增/减材复合制造工序图

图10 异型涡轮增压壳体零件

3 结论

1) 采用DMG MORI LASERTEC 65 3D复合加工中心,完成不锈钢涡轮增压壳的粉末激光直接金属沉积成形和5轴铣削加工的复合制造,最佳的沉积工艺参数为:激光功率为2 400 W,扫描速度为1 000 mm/ min,送粉速率为14 g/min,沉积件获得理想的等轴晶组织,其抗拉强度和伸长率分别达到632 MPa和46.9%,与同行业标准相当。

2) 用DMG MORI LASERTEC 65 3D复合加工中心,可完成不锈钢异型涡轮增压壳体的粉末激光直接金属沉积成形和5轴铣削的复合加工制造,在保证工件精度的前提下,能较好地实现如法兰钻孔、接头生产等难加工部件的一次性成形。

致谢

感谢黄河旋风股份有限公司博士后工作站和中南大学粉末冶金研究院材料科学与工程博士后流动站的合作支持(No. 148700)。

[1] PHAM D T, GAULT R S. A comparison of rapid prototyping technologies. International Journal of material[J]. Machine Tools & Manufacture, 1998, 38(10/11): 1257−1287.

[2] 张永忠, 石力开, 章萍芝, 等. 基于金属粉末的激光快速成型技术新进展[J]. 稀有金属材料与工程, 2000, 29(6): 361−365. ZHANG Yongzhong, SHI Likai, ZHANG Pingzhi, et al. New development of laser rapid prototyping technology based on metal powder[J]. Rare Metal Materials and Engineering, 2000, 29(6): 361−365.

[3] SMUROV L. Laser cladding and laser assisted direct manufacturing[J]. Surface & Coatings Technology, 2008, 202(18): 4496−4502.

[4] 王华明, 张凌云, 李安, 等. 金属材料快速凝固激光加工与成形[J]. 北京航空航天大学学报, 2004, 30(10): 962−967. WANG Huaming, ZHANG Lingyun, LI An, et al. Rapid solidification laser processing and forming of metal materials[J]. Journal of Beijing University of Aeronautics and Astronautics, 2004, 30(10): 962−967.

[5] SRIVASTAVA D, CHANG I T H, LORETTO M H. The optimization of processing parameters and characterization of microstructure of direct laser fabricated TiAl alloy components [J]. Materials and Design, 2000, 21(4): 425−433.

[6] WU Xugan, MEI Jingxian. Near net shape manufacturing of components using direct laser fabrication technology[J]. Journal of Materials Processing Technology, 2003, 135(2): 266−270.

[7] WU Xinhua, LIANG Jing, MEI Junfa, et al. Microstructures of laser-deposited Ti-6Al-4V [J]. Materials and Design, 2004, 25(2): 137−144.

[8] WU Xugan, RAJ S, MEI Jingxian, et al. Microstructure and properties of a laser fabricated burn-resistant Ti alloy[J]. Materials and Design, 2004, 25(2): 103−109.

[9] HOPE R L, FACOBES P A, ROTH R N. Rapid prototyping with sloping surfaces[J]. Rapid Prototyping Journal, 1997, 3(1): 12− 19.

[10] TAYLOR J B, CORMIER D R, JOSHI S, et al. Contoured edge slice generation in rapid prototyping via 5-axis machining[J]. Robotics and Computer Integrated Manufacturing, 2001, 17(1/2): 13−18.

[11] LIU J H, SHI Y S, CHEN K H, et al. Research on manufacturing Cu matrix Fe-Cu-Ni-C alloy composite parts by indirect selective laser sintering[J]. The International Journal of Advanced Manufacturing Technology, 2007, 33(7/8): 693−697.

[12] 张庆茂, 刘喜明. 送粉式宽带激光熔覆−搭接基础理论的研究[J]. 金属热处理, 2001(2): 25−28. ZHANG Qingmao, LIU Ximing. Research on basic theory of powder feeding broadband laser cladding and lap joint[J]. Heat Treatment of Metals, 2001(2): 25−28.

[13] 袁庆龙, 冯旭东. 扫描速率对激光熔覆层组织及耐蚀性的影响[J]. 激光技术, 2011, 35(2): 163−166. YUAN Qinglong, FENG Xudong. Effect of scanning rate on Microstructure and corrosion resistance of laser cladding layer[J]. Laser Technology, 2011, 35(2): 163−166.

[14] 马兴伟, 金沫吉, 高玉周. 稀土La2O3对激光熔覆铁铝基及TiC增强复合材料涂层组织及摩擦磨损性能的影响[J]. 中国激光, 2010, 37(2): 271−276. MA Xingwei, JIN Moji, GAO Yuzhou. Effect of rare earth La2O3on Microstructure and friction and wear properties of laser cladding Fe Al base and TiC reinforced composite coating[J]. Chinese Journal of Lasers, 2010, 37(2): 271−276.

[15] 罗煌, 胡俊. 激光近净成型工艺参数对熔覆层高度均匀性的影响分析[J]. 应用激光, 2015, 35(2): 160−165. LUO Huang, HU Jun. Analysis of the influence of laser near net molding process parameters on the height uniformity of the cladding layer[J]. Applied Laser, 2015, 35(2): 160−165.

[16] ASTM A276-2015, Standard specification for stainless steel bars and shapes[S].

(编辑 汤金芝)

Laser deposition additive/subtractive hybrid manufacturing process for stainless steel powder based on DMG MORI LASERTEC 65 3D

ZHANG Juntao2, ZHANG Wei1, 2, LI Yujia2, HU Songhao2, HUANG Songhai2, HE Tianyun2, LIU Yong1

(1. Powder Metallurgy Research Institute, Central South University, Changsha 410083, China; 2. Henan Huanghe Whirlwind Co., Ltd., Xuchang 461500, China)

The rapid preparation of the final quality parts using stainless steel powder was performed on the DMG MORI LASERTEC 65 3D, the first additive/subtractive hybrid manufacturing machine tool in China. The effects of laser power, scanning speed and feeding speed on the section shape, size and surface roughness of stainless steel deposits were studied. Optimizing the deposition parameters and determining the mechanical properties of the integrable parts were also performed. The machining capability level and the application space of the DMG MORI LASERTEC 65 3D for the additive/subtractive hybrid manufacturing of the metal alloy components were also investigated. The results show that the ideal equiaxed grain structure can be obtained by powder deposition and lap joint under the optimized laser forming conditions with the laser power of 2 400 W, the scanning speed of 1 000 mm/min, and the powder feeding rate of 14 g/min. The tensile strength and elongation reach 632 MPa and 46.9% respectively, which are comparable with forgings. Using DMG MORI LASERTEC 65 3D composite machining center, the composite machining of stainless steel special type turbocharged shell by powder laser direct metal deposition and 5 axis milling can be completed. On ensuring the precision of the workpiece, the one-time forming of the difficult parts such as the flange drilling and the joint production can be realized, the efficiency is 5−8 times higher than that of the traditional processing method.

additive/subtractive hybrid manufacturing; stainless steel powder; laser directed energy deposition shaping; microstructures; mechanical property

TB31

A

1673-0224(2018)04-368-07

许昌英才计划资助项目(许文[2017]40号)

2017−10−30;

2018−03−29

张伟,副研究员,博士。电话:0.731-88877669;E-mail: waycsu@outlook