双金属复合管现场焊接施工的质量控制分析

2018-09-06闫光宁

闫光宁

中国石油天然气管道第二工程有限公司培训中心,江苏徐州 221008

1 工程概况

中国石油天然气管道第二工程有限公司(以下简称:管道二公司)承建的新疆克拉苏气田克深5区块试采地面工程,其集输管网由集气干线、采气干线和采气支线组成,按执行标准GB/T 9711-2011《石油天然气工业管线输送系统用钢管》要求,采用的复合管基层材质为L245N、L415Q、L360N,其厚度为8~10 mm;按执行标准SY/T6601-2004《耐腐蚀合金管线钢管》要求,其316L衬层厚度分别为2、2.5 mm;管道直径为114.3~355.6 mm。施工中采用镍基焊材很好地解决了有害介质造成的腐蚀问题。在现场焊接过程中,针对双金属复合管特有的缺陷进行预防、控制,在焊接工序上要严格执行监督、管理,提高了一次焊接合格率和生产效率,降低了施工成本。

2 焊接工艺的确定

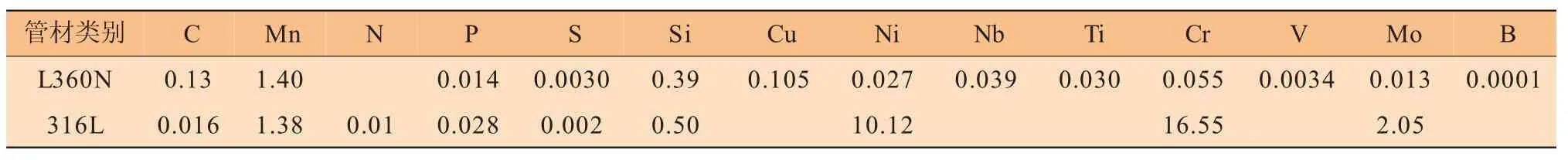

由于双金属复合管本身的特殊性,焊接时容易在复层和基层的界面处出现未熔合缺陷,同时,基层碳钢中的碳元素向不锈钢中的扩散会降低不锈钢复层的抗腐蚀性能。针对复合管焊接的难点,提出新的焊接工艺[1],决定采用镍基焊接材料进行复合钢管的焊接。管材基层为L360N、复层为316L;规格为D 323.9 mm×(10+2)mm,其化学成分见表1。

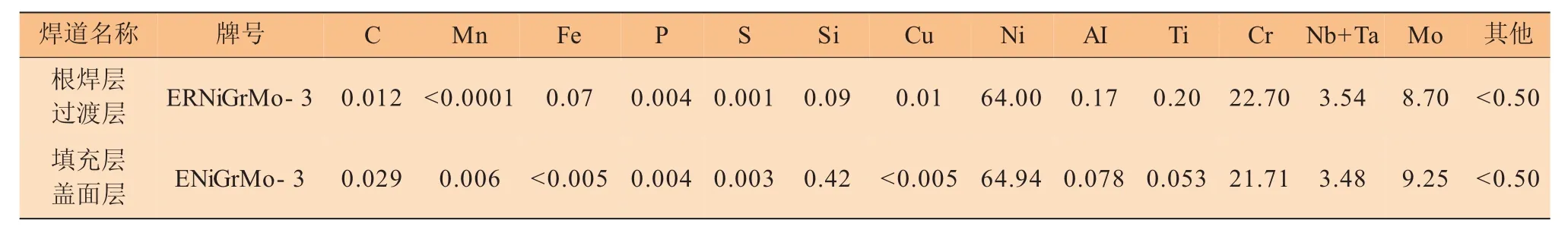

按标准ASME SectionⅡPart CSFA-5.14,ANSI AWS A5.14/A5.14M要求,复层、过渡层焊材选用ERNiGrMO-3镍基焊丝,直径为2.4 mm;按标准ASME SectionⅡPart CSFA-5.11,ANSI AWS A5.11/A5.11M要求,填充层、盖面层焊材选用ENiGr Mo-3镍基焊条,直径为3.2 mm,其化学成分见表2。焊接方法:复层、过渡层采用钨极氩弧焊,填充层、盖面层采用焊条电弧焊,焊接工艺参数见表3。

2.1 坡口型式及焊接顺序

坡口型式及焊接顺序见图1。

表1 双金属复合管化学成分/%

表2 焊接材料(熔敷金属)化学成分/%

表3 双金属复合管焊接工艺参数

图1 坡口型式及焊接顺序

2.2 焊缝的性能

焊缝的性能试验结果见表4。

3 现场施工的质量控制

在施工焊接过程中出现的许多问题,除了气孔、夹渣、未焊透、未熔合等常规的焊接缺陷外,双金属复合管因其材质和技术方面的特殊,还存在着特有的缺陷[2-3],具体分析如下。

表4 焊缝性能试验结果

3.1 管材验收

根据工艺要求,直径<DN200的管材使用两端封焊工艺,直径>DN200的管材使用内堆焊工艺。复合管由供货商按施工单位提供的焊接工艺评定要求进行封焊、堆焊后出厂。

管材进入现场时,首先查看管口是否带有保护圈,防止管口在运输过程中碰撞变形,如果发现椭圆度较大的,应标记尺寸;其次仔细检查堆焊层是否存在脱节、点状漏焊问题,接头处于碳钢母材和不锈钢母材应完全熔合不应有夹层夹缝,以免过渡焊时出现气鼓泡现象。同时要查看堆焊层厚度,视情况考虑是否需补充堆焊层焊接,确保焊接质量。应当注意的是:在装卸复合管过程中,需用中心兜带法吊装,不能使用常规的管端钩吊法装卸,以免伤及管口和较薄的不锈钢内衬管。

3.2 焊材验收

焊材进厂,首先应对焊材质量证书中的焊材牌号、规格、供货状态、检验项目、数据及执行标准进行验收。材料质量证明书应为原件或加盖供货单位检验公章和经办人有效印章的复印件。材料质量证明书经检验合格后,对材料质量证明书和实物的一致性进行检验,即实物批号、材料牌号、规格等应与质量证明书一致。然后对焊材实物的包装、焊丝的锈蚀、焊条药皮、焊芯的偏心度及受潮情况等做外观验收。

3.3 外观检查

焊缝的外观应符合如下要求:余高0~3 mm,宽度为每侧比坡口增加0.5~2 mm,焊缝表面应无气孔、夹渣、咬边、未熔合、裂纹等缺陷。焊缝表面应用钢丝刷清理掉来自管壁表面的焊渣飞溅。

3.4 无损检测

焊接接头应在形状尺寸及外观目视检查合格后进行无损检测,所有焊接接头应进行全周长100%无损检测,检测方法采用X射线检测,X射线检测应达到SY/T4109《石油天然气钢质管道无损检测》规定的Ⅱ级焊缝的要求。

4 现场焊接的质量控制

在现场焊接施工作业中,要想完成一道质量合格的焊缝,焊工需从焊前的准备工作,即坡口打磨、组对、气体排放、气体纯度检查,到焊接过程中的焊接操作、环境防护措施、施焊人员的责任心等方面,都要认真对待。通过现场监管和严格按照焊接工艺规程要求进行焊接作业,把焊接缺陷风险降到最低值。

4.1 打磨、组对

打磨必须用不锈钢专用切片来进行切除。应注意以堆焊层与复层的熔合线为最大切除底线,避免切过熔合线出现内外管脱层现象。同时仔细检查切除完衬管的点状氧化现象,如果有,应及时进行打磨修补,否则会影响根焊焊道的熔合情况和管材的使用寿命。

焊接工艺规程规定复合管错口量控制在2 mm范围内为合格,但在现场施工中会遇到由于管材椭圆度等因素导致的管材内错口超标现象,因此在组对前首先检查管材的圆度,尽量选择圆度相近的管材组对。在组对时,上下左右均匀分开错口,保证不超过规定错口的标准范围。

用外卡具进行组对,组对前准备好合适的三角形点口专用定位块,以减少点口时间和避免破坏坡口面。注意应在基管的坡口上焊接定位块,尽量与复层拉开距离,以免破坏复层的材质(见图2)。定位焊完成后,使用胶带封住焊缝。焊接前必须按要求进行完全饱和的置换充氩,根据管径的大小,置换时间取5~10 min,焊前用测氧仪测量氧气含量(见图3),当氧气体积分数降到2%以下时,方可开始复层的焊接,以保障根焊层焊接质量。

图2 定位块组对

图3 氧气含量测量

4.2 根焊层焊接

根焊层是复合管焊接质量要求最高的工序,如果出现焊接缺陷,返修十分困难[1]。因此必须挑选技能熟练的焊工来进行操作以保证质量和整体施工速度。

焊接时在焊缝的最低处6点钟位置引弧焊接,如果氩气泄漏或内保护有纰漏,会出现熔池发黏发稠、熔池脏等现象,此时应立即停止焊接,借助手电筒通过焊缝间隙查看根焊道外观质量。

根焊层的焊接工艺尽量采用小电流快速焊。焊接时,应特别注意仰、立、平焊时的焊枪角度,应该是垂直、垂直、倾斜,否则会出现仰焊位置熔合很好但焊道内凹的情况,不符合外观要求。根焊道最后封口时最好留在平焊段并调低内充氩流量,以保证最后一点焊接的质量,焊缝颜色以银白色最佳,金黄色和蓝色为合格,灰色和黑色为不合格[3]。

4.3 过渡焊层焊接

过渡层是复合管合金含量最复杂的焊层,应严格控制焊接工艺参数,如果参数选择不当,会造成熔敷金属过大的浓度梯度,影响接头的防腐蚀性能[1]。在焊缝温度降至60℃以下时开始焊接,防止焊接时温度过高导致背部焊缝发黑,影响焊接质量;另外,可将内充氩保护流量调低,但必须保证根焊道与空气隔绝。过渡焊易出现根焊道烧熔、烧塌、封焊道气鼓等,主要是因为焊接电流过大或焊速慢致使热输入过大,焊工操作不熟练导致送丝跟不上,焊枪角度不垂直于两侧焊道。

焊接时,电流选择要适宜,过小易造成层间未熔合及熔敷金属浓度梯度较大,过大则易将根部烧穿。焊接过渡层时,还应注意观察熔池,若发现熔池中有大量气泡冒出,应立即停止焊接,将缺陷清理干净后再继续焊接。

4.4 填充焊层焊接

填充层采用镍基焊条焊接,镍基焊条熔深较大,容易发生烧熔、烧穿现象,第一层填充焊接对整个焊口质量至关重要。在焊缝温度降至80℃以下时进行焊接,焊接中焊条角度始终保持近90°,采用小电流薄层快速焊。

第一遍填充焊接时应保证氩气仓气流消耗,保证根焊焊道及影响区与氧气处于隔绝状态,以保证焊道的抗腐蚀性。在清理药皮时,注意使用专用钢丝刷进行清理。

最后一层填充焊时,在内充氩设备密封性较好的情况下,根焊道的保护可以使用内氩气仓的氩气,无需再充氩气,以降低成本。这一层应注意焊缝要平整,预留深度一致,尽量不要修磨,保持焊道原貌,为盖面焊道创造条件。

4.5 盖面焊层焊接

盖面焊焊接电流选择要适宜,并保持一定弧长,两边稍作停留,焊条角度始终保持近90°进行薄层快焊。注意4~5点钟位置焊条角度变化。排焊时注意两焊道宽度相近保持美观。注意接头处起弧气孔、咬边等缺陷,余高高低不平,外观成形不美观。

4.6 其他注意事项

在焊接过程中,还有其他影响焊接质量的因素。如:焊条烘干、保温、层间温度控制不当、氩气的纯度不够、管材消磁不彻底、焊工的操作水平、防风棚的不密封(管底的过堂风)等都会引起缺陷的产生。在焊接作业指导书中都要进行详细规定。

5 结束语

中国石油天然气管道第二工程公司在新疆承建的克拉苏气田克深5区块试采地面集输管道工程,2015年6月开工至2016年10月完工,各种管径焊缝共计2357道,合格率为98.65%。施工中通过采取具体缺陷针对性预防的方法,严格遵照焊接作业指导书进行操作,在焊工、焊材、焊接环境等方面加强管控,并在焊接过程中严格执行,通过从进场的管材质量到焊接全过程的严格受控,从而有效保证双金属复合管焊接质量。