超大直径压力钢管隧洞内安装施工技术研究与应用

2018-09-06姜德华

姜德华

中国葛洲坝集团国际工程有限公司 北京 100025

1 研究背景

1.1 依托项目情况

岩滩水电站扩建工程布置5#、6#共2条引水隧洞,隧洞分为渐变段—斜井段—下平段,其中压力钢管衬砌段位于下平段。压力钢管φ12.8 m,壁厚30、36 mm,钢管材质为Q345C,钢管总质量为713 t,中心线总长43.4 m,分为弯管段、直管段及锥管段,弯管段及直管段内径为11.1 m,锥管段钢管内径由11.1 m渐变为10.6 m。

1.2 研究的必要性

岩滩扩建工程引水隧洞压力钢管管节直径达12.8 m,现场道路最宽位置仅为6 m,施工道路崎岖、上下起伏,同时由于扩建项目施工受厂界、工期的限制,需要解决压力钢管避开斜井运输至下平段安装的问题。

本项目通过对压力钢管分瓣运输安装技术、斜拉倒装技术、整体凑合不修边技术的研究,解决超大直径压力钢管洞内外运输及洞内安装困难的问题,优化施工布置,减少二次转运及吊装,控制成本要素的消耗,确保公司经营目标的实现[1-2]。

2 研究项目的思路

1)通过运用压力钢管洞内分瓣安装技术,能有效解决超大直径压力钢管洞内安装不宜布置道路及洞内运输的问题,节约了压力钢管制作厂临建设施费用,规避了压力钢管二次转运及吊装,节约了成本。

2)运用压力钢管斜拉倒拼装的方法,利用弧形轨道型钢支架作为压力钢管和台车的运输轨道,通过下弯段上部设计的支撑钢梁上的卷扬机对压力钢管进行倾斜拉、拽,使压力钢管沿着型钢轨道从下往上位移(倒置位置),实现对各节压力钢管上、下管口的压缝、调圆。

3)通过万向轮式台车对压力钢管进行整节移位凑合节安装以达到整条压力钢管闭合,能够实现超大直径压力钢管洞内进行瓦片吊运、组圆、拼装、焊接、矫正、运输、安装的一体化施工[3-5]。

3 研究的主要内容

3.1 压力钢管洞内分瓣组圆施工技术

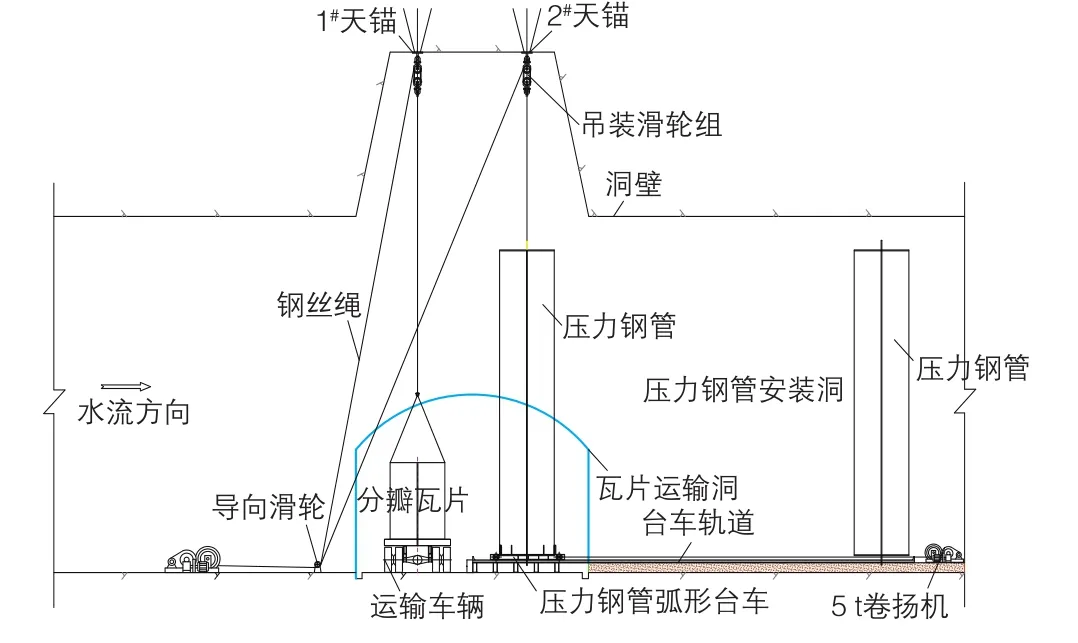

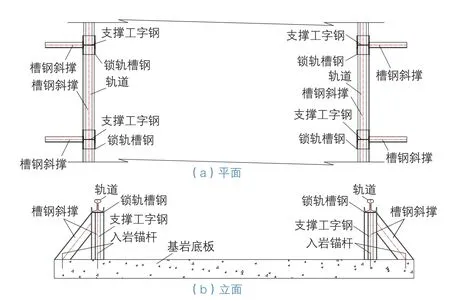

1)压力钢管运输及拼装附属设施设计。在施工支洞与压力钢管安装隧洞结合部位顶部进行局部扩挖,垂直轴线方向扩挖范围为6~8 m,埋设1#、2#、3#天锚(锚杆长均8 m),起吊设计能力为30 t,在施工支洞底板上布置2台5 t的卷扬机及配套滑轮组,与天锚共同负责压力钢管瓦片装卸与组装任务。在引水隧洞主洞弧底敷设2条轨道,与其上布置的弧形拼装台车,形成压力管道组装、运输平台。

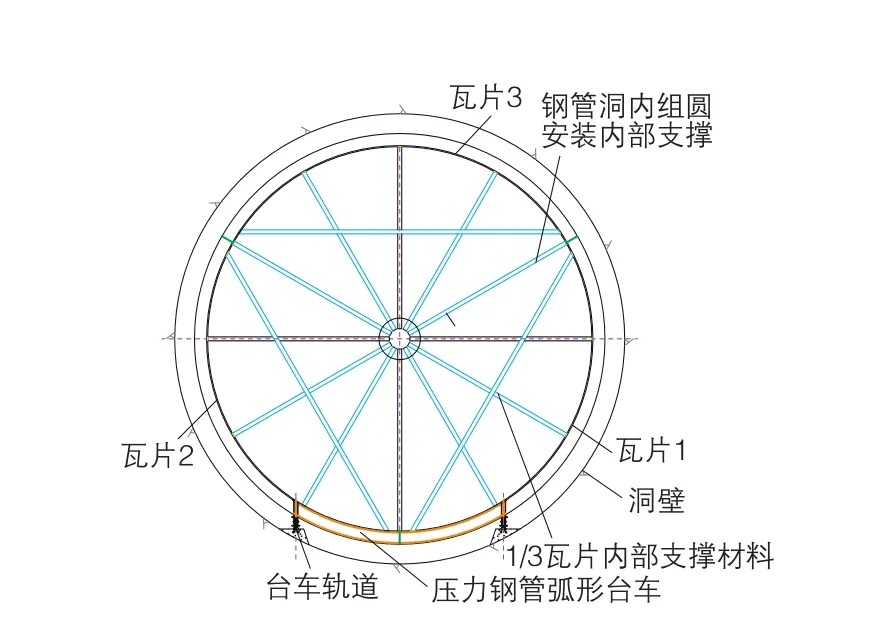

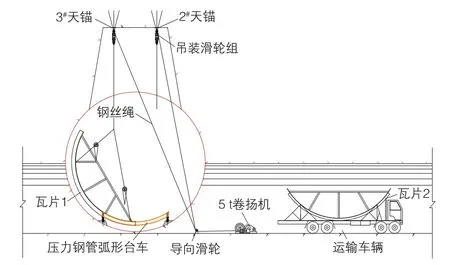

2)压力钢管瓦片组圆。压力钢管由3瓣瓦片构成,装运前单个瓦片需要安装三角内支并进行防腐处理,由运输台车从施工支洞运至拼装位置,利用天锚、滑轮组及卷扬机,依次将第1瓣瓦片、第2瓣瓦片、第3瓣瓦片运输到弧形台车上,完成整体组圆、拼装及纵缝焊接工作(图1~图3)。

3.2 压力钢管下弯段安装“斜拉倒装技术”的应用

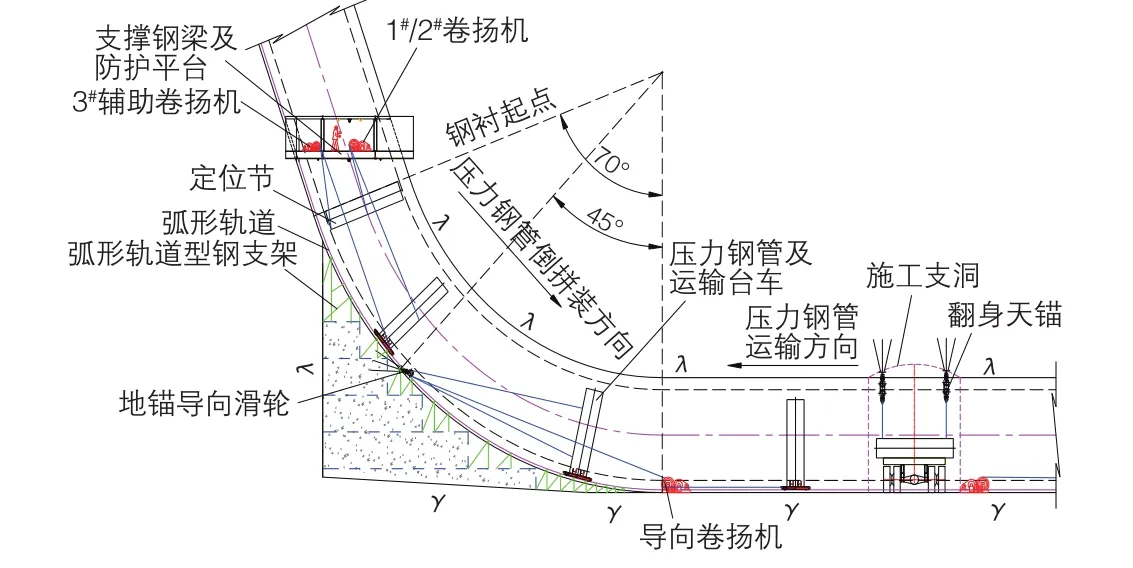

1)下弯段压力管道安装辅助设施设计。在下弯段上方架设支撑钢梁及防护平台,其上布置1#、2#、3#卷扬机(10 t),作为压力钢管定位、安装起吊装置;沿压力钢管下弯段轴线两侧铺设弧形轨道,采用预先埋设在已浇混凝土中的型钢进行支撑,形成压力钢管安装轨道;在下弯段中心布置地锚及导向滑轮、下平段起始部位布置卷扬机,共同控制压力钢管管节安装的方向调整。

图1 压力钢管立面示意

图2 压力钢管洞内安装工况示意

图3 压力钢管第1瓣瓦片安装示意

2)下弯段压力钢管首节运输、安装及固定。首先将首节压力钢管在弧形运输台车上,利用组装部位的天锚对压力钢管进行翻身后,利用下平段的导向卷扬机及地锚导向滑轮将压力钢管和台车运输至下弯段45°位置悬停,然后连接支撑钢梁上安装的1#、2#、3#卷扬机与压力钢管管节预先设定的吊点,解除地锚与水平段布置卷扬机的牵引装置,缓慢开启1#、2#主吊点卷扬机,将压力钢管首节缓慢地自下往上滑移,通过控制3#辅助卷扬机将压力钢管斜拉、拽至安装高程,通过锚杆将其定位牢固或浇筑混凝土固定定位节(图4)。

图4 斜井下弯段斜拉倒拼装方法

3)下弯段首节以后管节安装。通过3#卷扬机、弧形运输台车将后续管节运输至安装部位,以定位首节压力管道下管口为基准,与后续管节的下管口进行倒置压缝、加固,运输台车以自重沿轨道返回下平段,如此往复,实现下弯段压力钢管倒置拼装。

4)附属设施的拆除。下弯段压力钢管安装完成后,支架钢梁通过竖井或斜井直接吊运至顶部运出,亦可从压力钢管内部运出。

3.3 压力钢管整节凑合不修割技术的应用

隧洞内压力钢管安装时,经常需要在压力钢管安装位置预留人员、材料及设备等施工通道,保证土建作业的正常施工。采用压力钢管整节凑合不修割技术,可以实现此目的。

3.3.1 压力钢管运输轨道安装

1)以压力钢管运输轨道高程为基础,铺设垂直于运输轨道的2条轨道,轨道间距等于万向轮式台车单侧中心间距,底部采用角钢、槽钢进行可靠焊接,保证交叉轨道悬空受力满足凑合节与万向轮式台车总重要求。

2)轨道铺设完成后将压力钢管台车放置于轨道上端面,可进行模拟运输,校验台车车轮间距与轨道间距是否满足配合要求,若发生卡轮等现象要进行修正,然后进行压力钢管轨道上的运输及安装施工。

3)压力钢管运输作业完成后,可根据现场施工条件将轨道拆除后再循环利用,或者作为压力钢管外壁支撑埋入外包混凝土中(图5)。

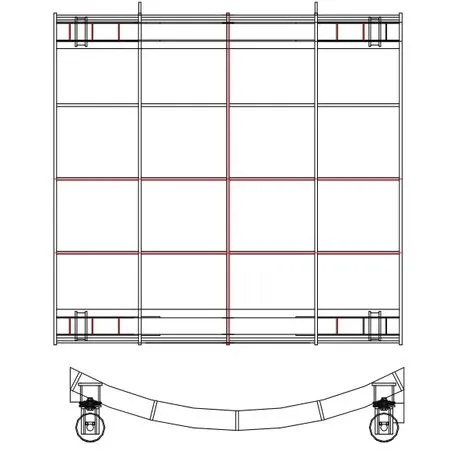

3.3.2 万向轮式台车的安装

1)利用压力钢管运输轨道将凑合节运至安装部位进行卸车,采用4个10 t螺旋千斤顶将压力钢管顶升至高于安装中心200 mm左右,采用钢管或工字钢将凑合节临时支撑。

2)将自制万向轮式台车(图6)安装于凑合节正下方(万向轮式台车宽度不宜比管节宽),然后旋动4个10 t螺旋千斤顶,使凑合节下降,去除钢管或工字钢临时支撑,让凑合节与万向轮式台车平稳接触。

图5 运输轨道结构及布置

图6 万向轮式台车结构

3)调整万向轮式台车与凑合节相对于安装基准轴线的高程,高程误差控制在5 mm左右,然后采用焊接或其他压紧装置将凑合节与台车固定为整体。

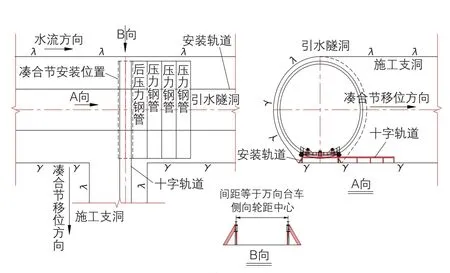

3.3.3 整节凑合拼装方法

1)凑合节与相邻管节拼装。以相邻调整合格后的压力钢管为基准,利用手拉葫芦、千斤顶等调整凑合节的中心和高程,同时用千斤顶和拉紧器调整相邻管口的间隙,采用压码和楔铁进行管口压缝。压缝工作结束后,利用水准仪、线锤、钢卷尺等工具重新复核首装节钢管中心偏差,然后采用同样的方法将前、后、凑合节调节成整体。凑合节前后2节钢管均调整合格后,用型钢进行管节的加固。

2)利用事先布置好的十字轨道,将台车和凑合节整体沿着移位轨迹恢复到预先安装的位置,预留施工通道供土建人、材、机等进入并进行土建施工。

3)待土建施工完毕后,将台车和凑合节整体通过轨道恢复到安装位置,再进行压缝、调圆、焊接,不再对压力钢管凑合节进行修割(图7)。

4 主要创新点

1)采用压力钢管洞内分瓣安装技术,能够有效解决超大直径压力钢管洞内安装的道路运输问题。

2)运用压力钢管斜拉倒装技术,保证了压力钢管定位精度和安装质量,节约了安装工期。

3)采用压力钢管安装整节凑合不修割技术,为土建施工提供了作业空间,实现了土建与金结施工的合理搭接,缩短了工期,保证施工质量。

图7 压力钢管整节凑合不修割施工

5 结语

1)本项目通过超大直径压力钢管分瓣运输安装技术、斜拉倒装施工技术及整体凑合不修割技术的应用,减少施工人、材、机的投入,降低施工成本94万元;缩短了工期,节约节点目标工期2个月;提高了压力钢管安装质量,实现了压力钢管安装合格率100%、优良率98%;规避了超大直径压力钢管安装施工中的安全风险,杜绝安全事故发生。

2)该研发技术的成功实施,为类似水利工程引水隧洞压力钢管安装积累了经验,可在其他特殊工况的超大直径压力钢管安装中予以推广应用。

3)该施工技术也有一定的局限性,尤其是洞内斜拉倒装法施工的安装效率还有待提高,洞内焊接压力钢管纵缝时,考虑到洞内洞壁渗水和潮湿的问题,焊缝焊接后合格率明显低于压力钢管加工厂焊接纵缝的合格率。