高灵敏度粉质黏土场地条件下的基坑复合土钉墙支护施工

2018-09-06赵志红

赵志红

山西省工业设备安装集团有限公司 山西 太原 030032

1 工程概况

山西省工业设备安装有限公司科技研发中心工程,有地下2层,基坑周长共323 m,基坑深度为9.85 m,属于超过一定规模危险性较大的深基坑工程,结合施工现场情况编制的支护方案,经过专家论证确定,基坑3面均采用复合土钉墙支护方式支护。

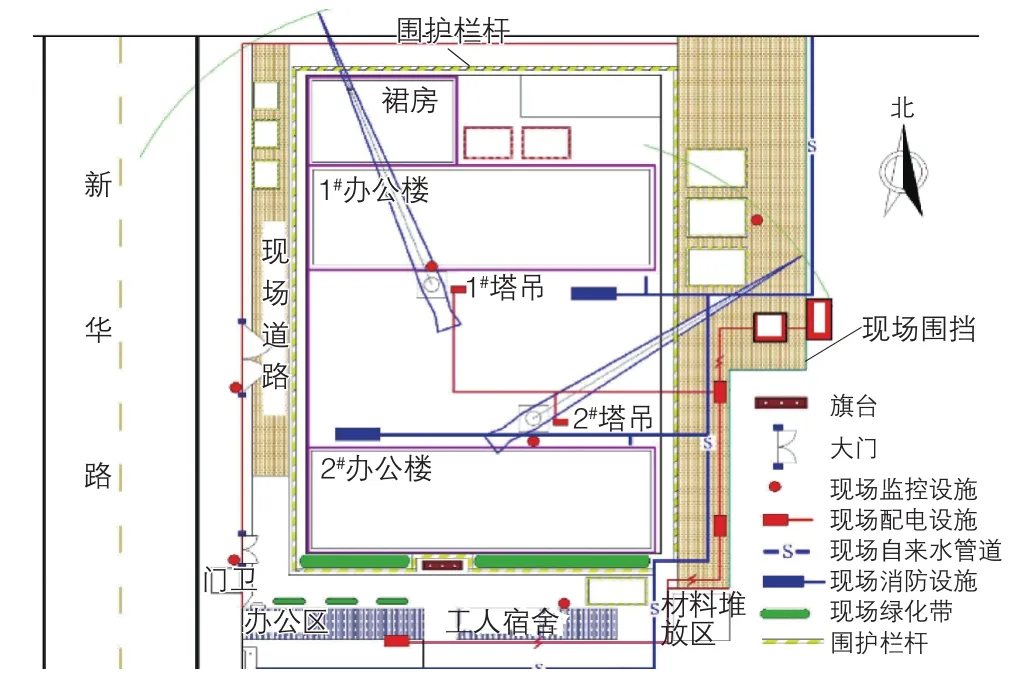

但本工程基坑土质为粉质黏土,土质情况较差,地下水位在自然地坪以下1.5 m处,属于高灵敏度土质,St值为4.5,地基土含水饱和,且周边环境较复杂,基坑周边离东南侧新建好的政务服务中心较近,离西侧新华路人行道路约10 m(图1)。

图1 基坑平面及现场周边平面示意

基坑复合土钉墙支护必须确保新华路及政务服务中心不受到有害影响,因此需要采取可靠的施工方法来确保后续施工安全。

2 针对性的施工工艺及操作要点

2.1 工艺要点

1)根据工程勘察报告,结合施工现场及周边环境情况,特别是本工程地下水位较高、土体含水饱和,支护施工时很容易扰动基坑壁土体,从而造成超出预警值的变形,为此,在止水帷幕桩外侧专门设置了减压降水井来疏干土体。

2)信息化施工。采用“时空效应法”施工技术,随时收集现场信息,及时反馈调整施工中的相关参数。

3)在基坑围护施工时,采用土钉间隔跳打、管内循环成孔预应力锚索技术,以求最大限度地减少对土体的扰动。

2.2 施工组织顺序

止水帷幕→基坑内降水及外侧减压降水施工→分步开挖土方→土钉(锚索)施工→护壁钢筋混凝土施工→基坑变形监测[1-2]

2.3 施工工艺

2.3.1 施工准备

1)现场地下管线情况摸排及测设交底,确保所有参建人员对现场及周边情况熟悉。

2)方案的编制、审批,专家论证;方案交底、分项工程。

3)高程及坐标基准点的设置,现场测设基坑开挖轮廓线。

4)临时用水、用电,材料设备进场及验收,喷射混凝土及水泥净浆配比的确定。

2.3.2 止水帷幕桩施工

根据工程情况,地下水位较高,因此采用止水效果较好的三轴水泥土搅拌桩形成水泥土墙作为止水帷幕。

2.3.3 基坑内外降水施工

按照方案严格进行施工,做好排水工作,并回收利用好抽出的地下水。即在基坑周边布设集水管,出水口设置三级沉淀水箱,经沉淀满足排放要求后排入集水箱,用于现场洒水降尘,湿法土方开挖等。

2.3.4 土钉墙施工

在现场土方开挖出的环形工作面槽中进行第n+1步土钉墙施工,对高灵敏度粉质黏土场地的土钉施工采用间隔跳打法,以降低对基坑壁土体的扰动。

2.3.5 开挖土方施工

1)采用岛式开挖施工法。在为支护施工创造好环形工作面后,开挖中间“岛”中土方;在土钉及喷射混凝土达到强度要求后进行下一深度土方开挖。

2)本基坑周长约360 m,按分段进行开挖,刷坡严格按照要求施工。

3)环形土方开挖后及时进行支护,尽量减少基坑壁土体暴露时间。

4)收集现场施工情况,做好施工记录,严格做好信息化施工。

2.3.6 边坡施工

机械刷坡后,预留厚200 mm左右的土方进行人工修坡。

2.3.7 成孔施工

按照已测设好的孔位,进行成孔施工。止水帷幕桩采用机械间隔成孔。

2.3.8 钢管土钉施工

本工程采用锤击器打入土钉,土钉钢管壁上溢浆孔按梅花形布设,溢浆孔上设角钢倒刺保护,亦为增加土钉钢管抗拔力,钢管前端打扁封闭做成鸭嘴状,以利锤击打入,若设计的土钉钢管需接长施工,应做好接头处理,并确保前后钢管同心及接头强度。

2.3.9 注浆

土钉钢管锤击进入到设计位置后及时进行注浆施工。本工程注浆采用压力注浆法,按照试配后的配比搅拌好水泥净浆,用空压机按照预定压力进行注浆,采用二次注浆法确保土钉内满浆。

2.3.10 钢筋网片施工

按设计进行钢筋网片施工,严格按规范施工,设置交叉斜拉钢筋并在钢筋网外与土钉头焊接锚固,用插入土中的钢筋固定已经绑扎成型的钢筋网片。

2.3.11 面层混凝土喷射施工

1)钢筋网片验收后尽快进行混凝土面层施工。混凝土喷射施工应自下而上,垂直指向喷射面,先喷射填塞钢筋网片后方空隙,再施工钢筋表面以形成保护层,一次喷射厚度不宜小于40 mm,可利用固定在钢筋网片上的测设标记进行施工控制,及时检查,确保满足设计要求。每次喷射厚度宜为50~70 mm,厚度大于100 mm的面层应分2次进行喷射。

2)混凝土面层终凝后2 h进行喷水养护,连续养护时间为7 d。

3)基坑底部以下200 mm及顶部1.5 m左右均应进行喷射混凝土施工(图2)。

图2 复合土钉墙基坑支护工程施工完成

2.3.12 预应力锚索施工

1)锚索成孔采用双管双动力内循环方式来钻凿,因是高灵敏度粉质黏土地质,故应充分考虑到施工对坑壁土体的扰动,在施工中不采用管外循环钻机施工,以防止钻孔施工带出坑内大量泥土,造成坍孔或基坑较大变形。为减少扰动,锚索成孔亦应间隔施工。

2)本工程使用的锚杆杆体(预应力筋)采用钢绞线制作。

3)钻机成孔检查验收合格后,及时组织安排锚索安装施工。锚索安装过程中应做好配件及防护层的保护,随时进行排气管、注浆管的畅通检查,锚杆体不得转动。

4)锚杆安装后,水泥净浆采用高压注浆,确保锚杆孔内满浆。

5)本工程土钉墙中预应力复合支护结构中围檩采用槽钢,以22#槽钢采用竖向背对背并预留间隙焊接作为预应力的承载结构,槽钢与混凝土面层间的间隙用细石混凝土填塞饱满,待净浆体和面层喷射混凝土强度达到要求后再进行预应力施工。

6)预应力施工张拉时及时用仪器测定,待持续加荷达到要求后,进行保持观察,看到仪器中的预应力值有下降时即应锁定张拉。

2.3.13 抗拔承载力验收检测

根据JGJ 120—2012《建筑基坑支护技术规程》规定,对施工后的土钉及预应力锚杆应由有资质的试验检测单位进行抗拉拔力试验检测,验收检测合格后方可进行后续施工。按照设计规定,钢管土钉的抗拔承载力为114 kN,锚索试验极限抗拔力设计值为240 kN。试验数量为土钉或锚索总数量的1%,且不少于3根。本工程经现场试验检测,验收结果均满足设计值。

2.3.14 浆体质量检测

水泥浆浆体强度检验数量每50根为一组,每组试块数量为6块,浆体28 d立方体抗压强度不小于20 MPa,实验室检测结果亦均符合要求。

2.3.15 基坑变形监测

按照GB 50497—2009《建筑基坑工程监测技术规范》规定,由建设单位委托有资质的单位进行第三方监测,施工单位进行必要的日常监测工作,做好相关记录,交由相关人员对监测情况进行分析,发现超过预警值应即刻通知有关单位按照应急预案采取措施,确保坑内外安全。水平位移、竖向位移允许值均不得大于40 mm,位移监测报警值为30 mm。据监测,本基坑变形数值均在可控范围内,基坑施工安全。

3 技术效益分析

在本工程应用此项技术之前,太原地区有同类型基坑工程出现了较大的位移及沉降,后续加固处理拖延了工期,且工程费用较大。本工程在总结其他工程经验教训的基础上,编制了合理的施工方案和应对技术措施,工程进展顺利,达到了预期效果[3-5]。

复合土钉墙在高灵敏度粉质黏土土质条件下的施工技术的应用,不仅解决了科技研发中心深基坑支护的施工质量问题,更重要的是施工过程中未对周围建筑物、道路造成任何有害影响,未对周围的居民生活造成影响,在取得有形的经济效益的同时,也得到了一种无形的社会效益。