大跨度高强超厚钢板廊桥的焊接施工技术

2018-09-06盛林峰

盛林峰

上海市机械施工集团有限公司 上海 200072

1 工程概况

上海国际金融中心共由上证所、中金所和中国结算3幢高层塔楼,地下金融剧院以及塔楼连接廊桥等结构组成。廊桥位于呈“品”字形分布的3幢塔楼中间,作为连通塔楼的空中通道。结构平面形状呈倒“T”字形,由2个楼层和1个屋顶层组成。廊桥总长为158 m,中跨跨度75.50 m,左右边跨32.25 m,T形跨净跨度25.75 m(图1)。

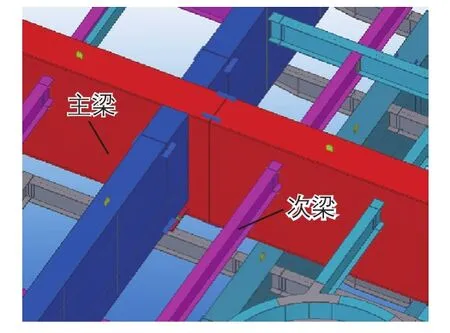

廊桥楼层结构主要由2道纵向主梁与横向连系次梁组成,主梁为通长布置(图2)。

图1 国金中心效果图

图2 廊桥结构效果图

2 焊接结构特点

因廊桥跨度大,故造成其主结构构件截面超大,钢板超厚,钢材强度级别覆盖Q345~Q460。其中,大量的Q420、Q460高强钢的使用是廊桥工程钢结构的一个特点。因此,高强度厚板的现场高空焊接是整个廊桥焊接工作中的突出控制重点。

2.1 截面超大、钢板厚,焊接量大

在廊桥设计上,采用了大截面箱形构件,特别是楼层主梁,截面高度基本都超过3 m,属超大构件。

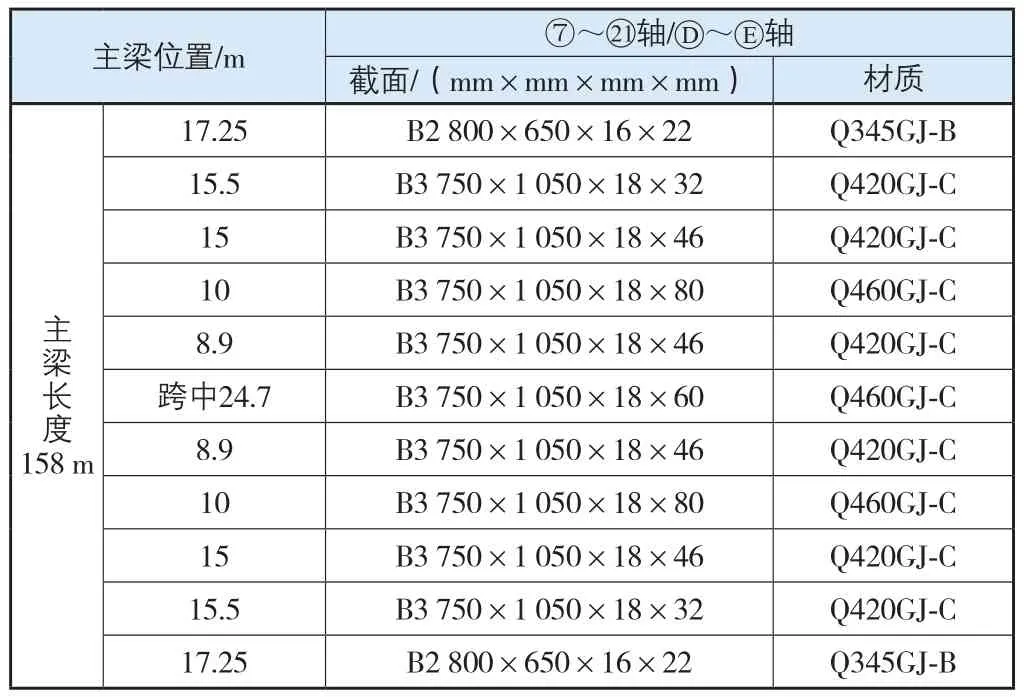

表1为廊桥屋顶层主梁截面以及对应的材质要求分布位置统计。现场对接接头多,最大截面3 750 mm×1 050 mm,最大板厚80 mm,单个接头焊缝长度达到9.6 m。

构件截面大、板厚,造成现场接头焊接量大。由于现场为全焊接接头,故焊接质量及效率将直接影响到钢结构安装进度。

2.2 钢材强度高,焊接难度大

由表1可知,廊桥主梁除两端长度各17.25 m采用了Q345外,其他均为Q420和Q460,且Q460钢板板厚为最厚,达到60 mm和80 mm。

低合金高强钢随着强度级别及板厚的增加,淬硬性和冷裂倾向都随之增大,焊接工艺要求高[1-2]。

2.3 低温、高空环境,焊接要求高

在施工现场焊接不同于工厂制作时的焊缝,易受外部条件的影响,焊接工艺的实施也受到诸多限制,如低温、大风、高空,都会给焊接操作带来不利影响。廊桥的施工又正好处于冬季,上海的冬季最低温度可达0 ℃,甚至会低于0 ℃,因此,如何确保低温环境下高强钢的焊接质量,是一个难点。

3 应对措施

根据廊桥钢结构焊接的特点和难点,将Q460钢材的焊接作为主要控制对象,首先,通过对其焊接性进行分析,并结合焊接工艺评定试验,制订合理的焊接工艺。其次,对廊桥结构进行合理分段,优化现场焊接接头布置,采取合适的坡口形式,尽量减少现场焊接量。最后,优选焊接工人,将最优秀的焊工布置到Q460、Q420接头焊接区,并严格进行焊接过程管理控制。另外,针对现场长焊缝多的特点,将自动化焊接机器人运用到构件的拼装上,提高焊接效率。

表1 廊桥屋顶层主梁结构截面材质

4 焊接工艺评定试验

4.1 Q460钢焊接性分析

目前,在国内建筑钢结构行业,低合金高强度钢的应用越来越多,Q390已经较为普遍,Q420、Q460使用也逐渐增多。在国家的科技发展规划中,屈服强度为400~800 MPa,抗拉强度为600~1 400 MPa级别的高强度钢材将是今后的发展方向。

低合金高强度钢含有一定的合金元素及微合金化元素,其焊接性主要表现在焊接热影响区组织与性能的变化对焊接热输入敏感,热影响区淬硬倾向增大,对氢致裂纹敏感性较大。同时随着强度级别及板厚的增加,淬硬性和冷裂倾向都随之增大。

国金中心廊桥使用了Q460GJC板,按照GB 50661—2011《钢结构焊接规范》相关公式,计算其碳当量为0.41,其焊接性一般。

4.2 Q460钢焊接工艺评定试验

根据现行规范,应先进行焊接工艺评定试验。

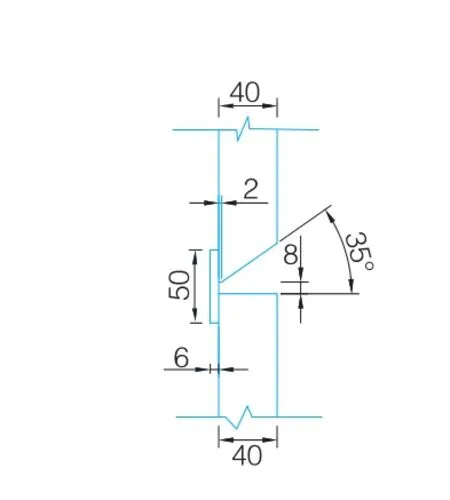

廊桥钢结构板厚最大为80 mm,因此选取板厚40 mm作为工艺评定试件,焊接位置则选取横焊和仰焊2种形式,焊接方法采用药芯焊丝CO2气体保护焊(图3)。

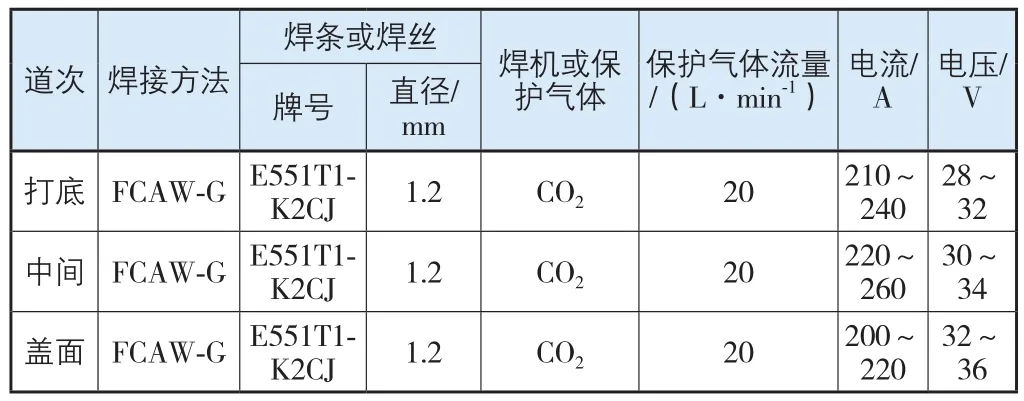

焊接工艺参数(横焊)如表2所示。

工艺上采用焊前预热(预热60 ℃)、多道多层(道间温度≤230 ℃)、焊后缓冷(用保温棉包裹)等措施。按照标准做了2组拉伸、4组侧弯、6组冲击(焊缝、焊接热影响区各3组)力学性能试验,结果均合格。

由此结论,针对Q460GJC钢,采用低氢焊接方法,保证预热温度,中等热输入条件下焊接能够获得无裂纹、塑性好的焊接接头。

图3 主梁对接接头坡口形式

表2 焊接工艺参数

5 廊桥焊接实施

整个廊桥总质量约8 000 t,为全焊接节点。由于廊桥钢材种类多、焊缝长又处于冬季施工,为确保焊接质量,我们在施工上严格进行过程管理,从多个环节进行质量把控。

5.1 合理分段、优化接头布置

廊桥构件截面大,起重量受限,分段较多。在深化设计阶段,就同步考虑现场焊接的可操作性。

廊桥9层局部主梁为大截面箱形构件,次梁为“H”形构件。箱形截面构件,造成与之相交的次梁构件均为“T”形接头。

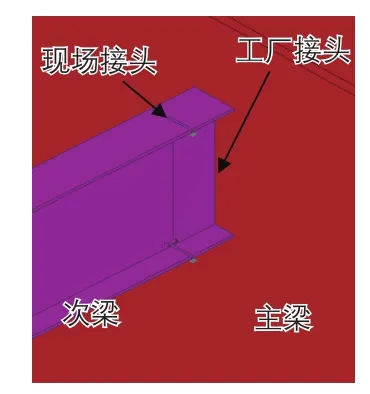

为避免现场大量的“T”形接头,深化设计时将现场焊接接头尽可能设置成对接形式,在工厂主梁上带一段连接牛腿。这样布置,一方面便于现场对接焊缝施焊,另一方面将牛腿与Q460主梁连接的大量焊缝放在操作条件好的工厂施焊,降低现场Q460钢的焊接工作及风险(图4、图5)。

图4 廊桥主次梁连接局部

图5 主次梁连接牛腿示意

在进行主梁对接接头坡口形式设置时,基于在箱形构件焊接上的经验,底部对接焊缝设置成仰焊形式。通过焊接工艺评定试验,采用合理的焊接工艺,并选择优秀的焊工施焊,完全能满足接头焊接质量。这样可避免增开大量的焊接人孔,大大减少现场焊缝数量,提高现场安装速度[3-5]。

5.2 严格把控、加强过程管理

从制订完备的焊接工艺开始,到最终完成实施并获得合格的焊缝质量,中间过程中的每道环节控制都至关重要。

1)优选焊工,对所有进场焊接Q420、Q460接头的焊工,均进行焊工附加考试。

2)严格执行焊前预热制度。根据低合金高强钢焊接性分析,焊接时的冷却速度将影响接头组织的性能,若控制不当,则会导致接头的冷裂倾向加大。针对低合金高强钢厚板焊接,一个重要的措施就是焊前预热。为确保加热的均匀性,应全部采用远红外电加热方法进行焊前预热。

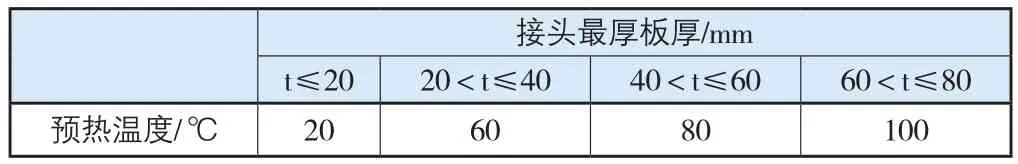

根据焊接工艺评定试验结果,并结合现场接头的拘束情况,最终确定了预热温度(表3)。

表3 Q420、Q460预热温度

3)控制现场装配质量,合理安排焊接施工顺序。现场接头受制作、安装多方面累积误差等因素影响,往往存在比如接头间隙、错边超差等情况,不仅造成焊接工艺的难度提高,偏差严重时还会对接头的最终性能有不利影响。廊桥主梁由于超重,故采用地面拼装、整体提升的施工工艺,因而既要保证构件整体提升能精确到位,又要确保接头质量处于标准范围内。基于该原因,需采取跟踪测量,并严格按照已安装构件接头处反馈的数据,对提升主梁地面拼装的尺寸进行精准控制。针对超长焊缝,为减小焊接应力、降低焊接变形,施工中采取多人对称、分段退焊的焊接工艺。

4)针对低温环境,现场搭设全封闭操作平台,既满足防风防雨要求,又保证焊接区一定的温度,同时每条焊缝一次性连续焊接完成。

5)焊接前编制焊接工艺卡,进行针对性技术交底。接头装配完成、坡口清理、焊前预热、施焊、焊后处理等,每道工序都安排定点、定人检查,遵循工艺流程施焊。

5.3 焊接机器人辅助焊接

针对廊桥构件截面大、焊缝长的特点,为提高焊接工效,同时也为确保焊接质量的稳定性,我们将焊接机器人运用到构件的现场拼装焊接上,在现场辅助工人进行焊接(图6)。

图6 焊接机器人构件拼装焊接

焊接机器人由焊接移动小车、刚性轨道、控制箱、焊接电源系统和手控盒等5个部分组成。

焊接操作工需经过培训,考试合格后方可进行操作焊接。焊前应根据主梁高度装配固定轨道,把自动焊匹配使用的焊接控制箱、焊接电源及送丝机,通过焊接电缆与焊接小车相连接,焊接保护气瓶通过气管与控制箱连接。焊接时焊接操作工利用焊接机器人示教功能对焊缝进行示教操作,保证焊接过程中熔池中心与焊缝中心一致,通过焊接参数的优化组合,实现连续焊接[6-7]。

对于类似廊桥结构大截面、长焊缝接头,采用机器人焊接非常适合,可有效提高焊接效率、确保焊接质量的稳定性。

6 结语

上海国金中心廊桥钢结构从2016年底开始施工,到2017年3月结构完成。通过对Q460低合金高强钢焊接性的分析,根据现场施工特点,制订合理的焊接工艺,并有效落实焊接管理各项措施,使得焊接质量处于良好的受控状态,焊缝无损检测一次合格率达到98%以上,减少了返工,为后续施工争取了更多时间。