预制装配整体式混凝土剪力墙结构关键技术研究

2018-09-06蒋风红田惠文缑立鹏任思澔

蒋风红 陈 华 田惠文 缑立鹏 任思澔 李 宁

中国建筑第八工程局有限公司总承包公司 上海 201204

1 工程概况

背景工程为上海市一大型住宅项目,总建筑面积301 512 m2,占地面积76 314.6 m2,采用预制装配整体式剪力墙结构体系,单体预制率约33%,主要预制构件包括预制凸窗、预制外墙、预制内墙、预制阳台板、预制楼梯板,其中外墙全部为预制夹心保温墙体。单体结构最高33层,其中1~3层采用现浇结构体系,4~顶层采用预制装配式结构体系。

2 关键施工技术

2.1 预制装配整体式剪力墙结构施工流程

预制装配式混凝土剪力墙结构的生产及施工流程[1]主要包括:预制构件生产→预制构件运输→预制构件堆放→定位放线→预制墙板吊装→预制墙板位置调整与固定→剪力墙竖向连接套筒灌浆→现浇区域钢筋绑扎→现浇区域模板安装→现浇区域混凝土浇筑→预制楼梯和阳台等构件吊装及安装→……→结构封顶→外墙打胶→验收。

2.2 统筹平面布置

现场平面规划应根据构件的质量及尺寸确定,统筹规划运输路线、道路宽度、堆场位置及面积、塔吊位置及型号、外架形式等。

由于预制构件质量较大,故需要较大车型的车辆运输,导致现场环形运输道路的宽度需大于6 m且转弯半径需大于9 m。预制构件堆场位置及面积的合理确定需要充分考虑吊装就位区与主道路的距离、塔吊运输能力及堆场基础承载力等因素。根据本项目施工经验,现场存储一层结构施工需要的预制构件,所需堆场面积为单层建筑面积的60%;当堆场的承载力不符合要求时,可采用下部回顶支撑结构的加固方式或通过加强结构配筋来实现。

塔吊的选型需要考虑三大技术参数,一是工作幅度,在主体施工阶段,吊装预制构件是主要工作;二是起重高度,需高于建筑高度10 m左右,且满足群塔的安全垂直距离;三是起重能力,起重力矩控制在额定值的0.75以下。塔吊附着应满足下列要求:外挂板、内墙板等非承重构件,不得用作塔吊附墙连结;分户墙、外围护墙与主体同步施工,塔吊附着杆件需优先选择窗洞、阳台伸进。

本工程建筑高度较高,外架形式选取悬挑脚手架,悬挑型钢穿出预制外墙区域预留的洞口,需在设计阶段进行深化并在构件生产阶段预留准确。

2.3 预制构件吊装技术

吊装前需对专业施工人员及管理人员进行安全教育,并明确分工;对所使用的吊具、对讲机、构件质量再次进行全面检查,确保安全可靠;确保作业面干净清洁,临边洞口等封闭到位,墙体放线应精准,橡胶垫布置应合理。在吊装过程中,实行质量员与安全员全过程共同旁站制度,确保过程受控。

吊装过程中存在吊装作业层外架与预制构件碰撞的风险,为避免碰撞,针对不同情况制订了相应的措施:当塔吊升节可满足构件起吊高度高于外架时,可采取升节措施;当吊装作业面为顶层时,塔吊自由端高度受限不能升节,为满足吊装要求,考虑预制阳台板尺寸、预制外墙最大构件尺寸、外加立杆横距与纵距等因素,采用了作业层外架立杆在阳台板及大尺寸PC构件位置局部临时隔一搭一,吊装完毕后及时恢复外架的措施。

构件吊至作业层上方600 mm左右时,缓缓下降墙板,待到距预埋钢筋顶部20 mm处,墙两侧挂线坠对准地面上的控制线,预制墙板底部套筒位置与地面预埋钢筋位置对准后,将墙板缓缓下降,使之平稳就位。

固定墙板构件的临时支撑不宜少于2道,每道支撑由上部的长斜支撑杆与下部的短斜支撑杆组成。先利用下部短斜支杆精确定位,再利用上部的长斜支杆来调整墙板的垂直度(图1)。

图1 预制墙板吊装就位及调整

2.4 灌浆技术

灌浆时从下排灌浆孔进行注浆,直至上排所有出浆孔溢出浆液,则视为灌浆饱满,出浆孔溢浆后采用橡胶塞进行封堵。现场取样做同条件抗压试块。灌浆料采用高强无收缩灌浆料,配合专用的灌浆机对灌浆套筒进行灌浆处理[2]。在高温季节,为防止灌浆料提前硬化而造成灌浆不畅或灌浆孔堵塞,现场提前1 d对灌浆孔进行打水湿润处理,并避开午间高温时段进行灌浆。灌浆料严格按照配比配制并随拌随用,灌浆时留通气孔。

2.5 现浇区钢筋优化技术

应用BIM技术,对预制构件水平及竖向连接钢筋进行三维可视化模拟[3],优化了预制剪力墙与现浇边缘构件的锚固连接方式,提出了采用预留内螺纹套筒,现浇区绑筋前拧入锚栓,绑筋后将锚栓拧到设计锚固长度的连接方式(图2)。此种新型连接方式既解决了预制剪力墙预留钢筋在现浇区域相互碰撞的问题,也可缩减现浇段长度,增大了外墙预制率。

图2 预制墙板与现浇区钢筋节点的优化形式

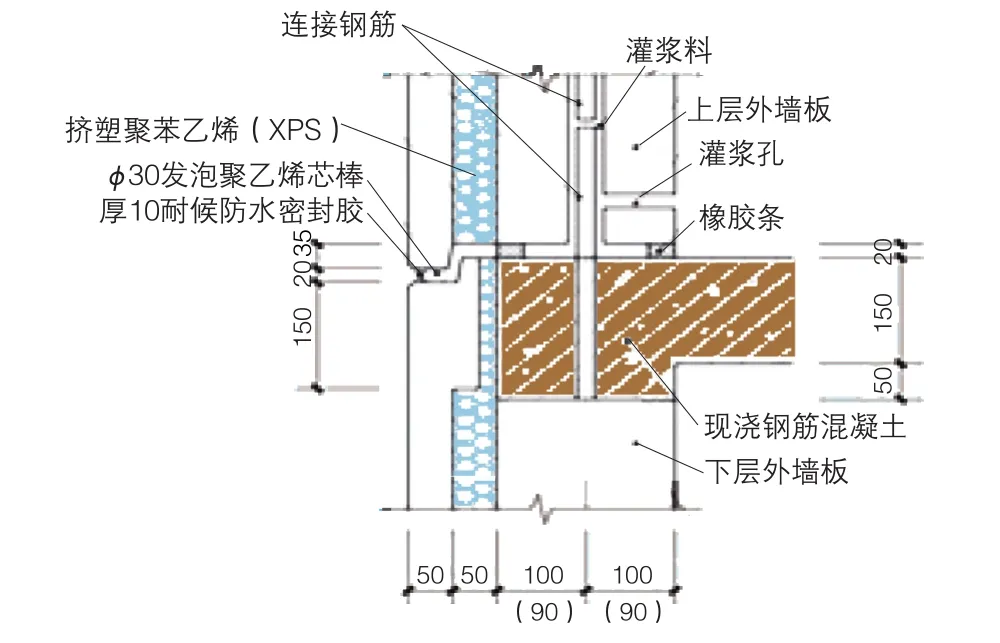

2.6 PC外墙防水施工技术

预制构件与现浇结构的拼缝处采用结构防水、构造防水、材料防水等3重防水措施[4]。内墙板的水平拼缝采用高强灌浆料封堵,防水构造通过设置反坎构造,防止明水入室内,外墙板的拼缝内侧塞入外径1.5B(B为缝宽)的PE棒后再用“改良硅酮胶”防水材料进行封闭(图3)。内墙板的竖向拼缝采用现浇混凝土浇筑,实现结构自防水;外墙板的竖缝用“改良硅酮胶”做材料防水。

图3 水平拼缝防水节点

每隔3个楼层在横竖拼缝节点设置橡胶排水管(带止回片),有效排除拼缝中的积水;试水干燥后在墙板外侧拼缝处挂网批腻子,喷涂真石漆。通过多重防水措施,有效解决了外墙渗水的难题。

3 成效

预制装配整体式混凝土结构的应用实践表明,该工艺可实现预制构件工厂化生产、施工现场拼装,既保证了工程质量又能节约工期,同时可节约劳动力,有效助推绿色施工理念的传播。

3.1 劳动力节约

相同面积的预制装配式墙板与现浇墙板相比,预制构件施工过程将大大节约社会劳动力。以本工程8#楼为例,装配层单层用工人数为32人,同面积的下部现浇层用工人数为41人,节省用工21.9%。

3.2 工期节约

从各个建设阶段将总工期分解为阶段工期,对比分析预制装配式剪力墙结构与现浇结构的工期差异。与现浇结构相比,预制装配式高层住宅(单层面积约500 m2),在主体施工阶段工期较短,在装饰装修阶段省去外墙保温和内墙抹灰等工序,总工期缩短(表1)。以本工程已施工的7个单体结构为样本,预制装配式楼层共计112层,对各层施工时间进行统计,施工速度平均为5~6 d/层,最快达4 d/层;相同单体的下部现浇楼层施工速度为6~7 d/层。此外,本工程外墙为夹心保温,为外架拆除、外场施工等工况节约了大量工期。

3.3 质量提升

在工厂预制的墙板平整度好,免去内墙抹灰,避免了空鼓开裂的隐患;墙板现场安装采用专用调节工具进行垂直度控制,相比现浇墙体,可有效控制住宅房间的开间和进深尺寸,保证住宅的室内空间[5]。

4 结语

通过在预制装配整体式混凝土剪力墙结构中应用关键施工技术,统筹了现场平面布置,保证了预制构件吊装的安全性,解决了在现浇区域预留钢筋相互碰撞的问题,在预制构件与现浇结构的拼缝处采用结构防水、构造防水、材料防水等3重防水措施,有效解决了外墙渗漏的难题。项目应用实践表明,通过预制装配整体式剪力墙结构关键施工技术的应用,节约了工期,提高了工程质量和绿色施工水平,对类似项目的应用具有借鉴作用,对实现现场装配化施工、推动建筑工业化、助推绿色建造具有重要意义。