城市大型废弃污水管道的填充技术研究

2018-09-06蒋赢达

蒋赢达

上海城投公路投资(集团)有限公司 上海 200335

1 工程背景

上海市虹梅南路吴闵外排污水总管(φ2 000~2 400 mm)位于现状虹梅南路中心线下,建于20世纪90年代,已运行20余年。由于拟建虹梅南路高架下部结构平面位置与该管道相冲突,高架建设前需对该管道进行全线搬迁,总长约11 km。搬迁实施完成后老管道将予以废弃[1-4]。如此大规模的废弃工程埋于地下,并且位于人口密集、交通繁忙的虹梅南路沿线,其安全隐患极大。为防止诸如因管道结构破坏引起地面塌陷、管道内有毒气体外泄等危险情况的出现,对废弃的吴闵外排老管道进行填充处置十分必要[5-6]。

对于城市废弃老管道的填充处置,传统的地下空间填充材料主要采用水泥浆、泡沫混凝土或水砂与胶结材料混合料,这些填充材料强度高、干缩性能好,但费用高,不适合大规模使用。

结合本工程的特点(一是设计提出的管道填充物的静力触探比贯入阻力≥0.25 MPa、管道充盈率98%的指标要求;二是全线有大量的钻孔桩废弃泥浆),对水泥固化土填充技术进行了研究,通过室内配合比试验,对不同水泥掺量的水泥固化土的收缩率、浆液流动度、静力触探比贯入阻力等指标进行检测对比,选取出满足设计要求的配合比,通过管道模拟试验对填充工艺进行进一步研究,拟定了合适的施工工艺。

2 室内配合比试验

2.1 试验方案

选取钻孔桩废弃泥浆及P.O 42.5水泥作为配合比试验的主要材料,结合现场实际情况,将废弃泥浆相对质量控制在1.25~1.30。试验对不同水泥掺量的水泥固化土性能进行检测,主要试验指标有浆液流动度、收缩率(7 d及28 d)、静力触探比贯入阻力(7 d及28 d),同时考虑减水剂及微膨胀剂对浆液性能的影响。

2.2 试验结果

本试验共分为7组,为验证水泥掺量的影响,分别选取了0%、2%、4%、6%、8%等5组,同时对4%的试验组又加入了微膨胀剂及减水剂的对比试验,具体试验结果如表1所示。

表1 室内配合比试验结果

2.3 试验结论

根据表1,可得出以下结论:

1)钻孔桩废弃泥浆本身的收缩率大,静力触探比贯入阻力低,很难满足设计要求,掺入水泥可有效地改善其收缩率、静力触探比贯入阻力这2大特性。

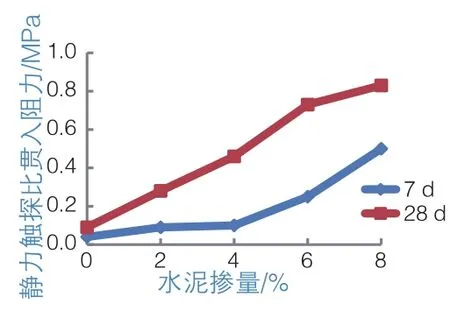

2)水泥固化土浆液流动性能随着水泥掺量的增大而变小,静力触探强度随着水泥掺量的增大而增大,收缩率随着水泥掺量的增大而减小(图1~图3)。

图1 不同水泥掺量浆体流动度曲线

图2 不同水泥掺量固化土静力触探强度曲线

图3 不同水泥掺量固化土收缩率曲线

3)依据图3,通过7 d、28 d收缩率的对比,水泥固化土大部分收缩发生在早期(7 d内)。

4)外加剂对于改善浆体性能具有一定作用,浆体中掺入微膨胀剂可显著降低固化土的收缩率,浆体中掺入减水剂可一定程度上提高浆体的流动度。

5)从室内试验数据来看,水泥掺量4%(掺入微膨胀剂)的试验组及水泥掺量6%的试验组的收缩率、静力触探比贯入阻力这2大特性基本可以满足设计要求,因此该2组配合比可以作为管道填充的材料。

3 管道模拟试验

3.1 管道模拟方案

根据室内配合比试验结果,综合考虑经济性因素,选取6%水泥掺量的配合比作为模拟试验的浆液。

根据现场的场地情况及周边环境状况,选择在HM-7标钢筋加工车间围墙西侧长30 m、宽10 m的场地进行工艺试验。

根据相关要求,管道经过处置后的填充物静力触探比贯入阻力达到0.25 MPa。因此为研究静力触探检测的过程及检测效果、取得相关试验数据提供分析,在地面采用缩小比例的环形管道模拟现场管道情况,对模拟管道内的泥浆填充物进行检测。模拟管道材质为HDPE管,内径600 mm,每根环管长6 m。模拟现场采用了2段环管,全长12 m,在2管段中间和每根管段的两端分别筑建了3个1 m×1 m的方形灌注试验坑,将2根管段连接成全长15 m的模拟管道(图4)。

图4 管道模拟试验布置示意

3.2 充填效果检测方法

模拟管道内通过注浆机械设备将泥浆填充物满管填充并静置固结。静置固结完成后检测静力触探强度及充盈率,共设置5个检测区域,分别为3个灌注试验坑及2段HDPE管管中开口。

由于大口径地下污水管道大多位于城市闹市区下方,周边建筑物多,施工环境狭窄,施工工序多,不适合使用液压式静力触探仪等大型机械进行,因此拟将机械式静力触探仪用于本次试验。充盈率在填充7 d后进行,通过卷尺量取固化土顶面与管内顶之间的间隙,通过面积换算来检测其填充的充盈率。

3.3 检测结果

1)水泥掺量6%的浆液的流动性能可满足模拟管道区段的填充要求。

2)静力触探结果显示,5个检测区的7 d静力触探比贯入阻力均在0.25 MPa以上,能满足设计提出的要求。

3)5个检测区充盈率在94%~98%之间,无法满足设计提出的98%的要求。分析原因主要有浆体泌水、固化土干缩及浆体外流等因素,因此在第1次填充的基础上,又进行了第2次填充,第2次填充的充盈率均在98%以上,能够满足设计要求。

4 现场施工工艺

4.1 施工流程

根据室内配合比试验及管道模拟试验的结果,现场施工选取钻孔桩废弃泥浆(相对质量密度1.25~1.30)掺入6%的水泥作为老管填充料,为确保充盈率,采用二次填充工艺。具体施工流程如下:通风→管道两侧封堵→污水泵排水→浆体拌制→浆体第1次填充→浆体第2次填充→填充质量验收。

4.2 浆体的存储与拌制

采用移动式泥浆搅拌箱进行浆体储存。泥浆搅拌箱长5.0 m、宽2.0 m、高1.5 m,箱体下设4个滚轮,便于移动。搅拌设备选用2台JBJ2-900型泥浆搅拌机。采用袋装水泥通过登高梯人工上料。搅拌好的混合料采用单螺杆式输运泵从注浆口送入封堵管道内。

4.3 填充方案

利用预留DN200 mm的塑料软管把搅拌好的浆液注入老管内,一侧注浆一侧排气,注浆孔选在水流反方向。如中间有污水井时,可在井位灌注,两侧排气或观察;如承台之间有检查井,待浆液注满管道后用素土将检查井处填满拍实。

在每个承台两侧管道设置封堵墙封堵管段端头,封堵采用600 mm×1 000 mm的编织袋内装中粗砂,堆砌厚度2 m,高度至管道顶部。同时为保证泥浆沉淀后的泌水排除,在封堵顶部设置1根DN200 mm的塑料软管。

根据管道模拟试验,拟采用二次充填技术,第1次填充至管顶后进行静置沉淀,养护约7 d后进行第2次泥浆填充,通过泵送压力将第1次填充料沉淀后的表面泌水排出,第2次填充高度至管顶;全部填充完成并养护约1周后进行静力触探检测。

4.4 质量验收方法与指标

主要检测静力触探比贯入阻力、充盈率2大指标,每个管道段落检测1处。对于存在检查井的管道段落,利用检查井作为检测区;对于无检查井的管道段落,则采用360°全回转套管机在管道上方开口作为检测区。

承载力检测采用机械式静力触探仪,满足0.25 MPa即可。充盈率检测通过卷尺量取固化土顶面与管内顶之间的间隙,通过面积换算来检测。为满足98%充盈率的要求,φ2 000 mm的管道间隙不得大于10 cm,φ2 400 mm的管道间隙不得大于12 cm。

5 结语

1)通过本次研究,6%水泥掺量的水泥固化土静力触探比贯入阻力≥0.25 MPa,同时采用二次充填工艺,管道充盈率≥98%,均能满足设计提出的指标;浆体工作性能亦能满足长距离填充的要求。

2)相较于传统的水泥浆、泡沫混凝土、水+砂+粉煤灰等填充材料(设计推荐方案),工程投资显著降低,1 m3浆体的水泥掺量约为75 kg,材料价格约30元,相较于设计推荐的水+砂+粉煤灰填充方案,成本节约70元/m3,全线填充量约50 000 m3,材料成本可节约350万元。

3)采用废弃的钻孔桩泥浆作为填充材料,一方面可减少50 000 m3泥浆对环境的污染,另一方面在土地资源日益稀缺的今天,也减少了泥浆静固对土地的占用,具有显著的环保价值。

4)本工艺得到了参建各方的肯定,从而在虹梅南路高架工程全线推广,施工效果良好。今后可为废弃的矿山、人防及其他管道的填充工程提供参考。