瓦斯抽采钻孔护孔用割缝筛管抗堵性研究

2018-09-06张金宝

张金宝

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

0 引言

目前,国内煤矿井下开采深度不断增加,地质条件也愈加复杂,松软突出煤层日益增多,瓦斯突出危害已成为制约煤矿安全生产的重要因素[1-2]。施工瓦斯抽采钻孔对预开采煤层瓦斯进行抽采消突是解决瓦斯危害直接而有效手段,但是煤矿井下的复杂地层尤其是松软煤层或松软突出煤层,由于煤层松软、破碎,极易引起坍塌、堵塞等孔内安全事故,破坏了孔壁的完整性;或是瓦斯压力聚积后突然释放,其携带的大量煤粉颗粒阻塞钻孔,均会破坏瓦斯的抽采通道,造成瓦斯抽不出或抽采量减少[3-5]。完孔后下筛管护孔技术是解决裸眼完孔抽采通道易堵塞,提高瓦斯抽采效果的有效手段[6]。

采用筛管护孔起到了较好地保持瓦斯抽采通道畅通的作用,目前已成为煤矿井下瓦斯抽采孔完孔护壁的主要方法[7-8]。但是煤矿井下瓦斯抽采用筛管普遍采用常规的圆形筛眼,在实际使用中会出现煤粉穿过筛眼堵塞抽采内通道,从而影响抽采效果的问题[9]。对于割缝筛管在石油开采的防砂中有大量应用,取得很好的采油防砂效果,而在煤矿领域,仅在地面煤层气井的抽采中见有少量的研究,未在煤矿井下瓦斯抽采中开展相关理论及试验研究[10-12]。由于煤粉是散体颗粒,属于非连续体,因此无法用传统工程流体力学的方法进行分析研究,而离散元法可以很好地解决此问题,在涉及到散体力学的许多领域都有广泛的应用[13-15]。因此,本文采用PFC3D离散元软件对常规圆孔筛管和改进的割缝筛管的煤粉通过性进行了模拟,对比分析了筛眼直径、割缝宽度和割缝长度等参数对煤粉颗粒通过筛管性能的影响规律,研究了割缝筛管与常规圆孔筛管在煤粉通过体积量上的差异,并优化了割缝筛管的割缝参数。参考模拟分析结果,选取三种割缝筛管和一种圆孔筛管进行了煤矿井下瓦斯抽采对比试验,通过对比实际抽采效果,研究筛管的割缝型式和尺寸参数对抽采通道的煤粉抗堵性能,为瓦斯抽采筛管的设计提供参考依据。

1 煤粉颗粒流数值分析

1.1 PFC3D模型建立与参数匹配

数值模拟中的所有筛管均采用煤矿井下双抗U-PVC 管,外径25 mm,壁厚2.9 mm。其规格设计为两种类型:一种为圆孔筛管,如图1a 所示,孔径4~10 mm;一种为矩形割缝筛管,如图1b 所示,缝长20~60 mm,缝宽2~6 mm,割缝长度方向与筛管长度方向平行。

离散元法中通过对颗粒的几何参数、接触特性等进行赋值取得颗粒流模型介质的宏观力学性质。在岩土工程中,常采用三轴压缩试验来匹配颗粒赋值参数,而煤粉颗粒性质类似于砂土,粘聚力很小,无法通过三轴试验进行赋值,因此采用PFC3D中的滑动模型来进行模拟,颗粒微观参数取值采用煤粉的天然休止角模拟试验进行匹配。具体过程为:在现场收集了钻孔排粉的煤粉试样,测得其物性参数和颗粒级配,根据取得的煤粉试验参数生成相应级配的颗粒模型,并不断调整颗粒的微观参数进行模拟天然休止角试验,最后取颗粒模型与天然煤粉相同的天然休止角对应的颗粒参数值,做为相应的颗粒微观参数取值,颗粒的微观物理参数为:法向粘结强度145 Pa,切向粘结强度130 Pa,法向刚度108N/m,切向刚度108N/m,围压1.0 MPa,摩擦因数1.0,密度1400 kg/m3。墙体的微观物理参数为:法向刚度1010N/m,切向刚度1010N/m。

1.2 煤粉颗粒通过性能分析

在模型内部生成具有一定级配的颗粒,模拟筛管周围煤层,按随机位置将颗粒在区域内填充,通过循环来消除试样内部非均匀应力;然后以伺服控制边界墙体的方法对模型在x,y,z三个方向施加应力,分别代表煤粉在原有地应力作用下的应力。初始化所有颗粒的速度、位移均为0;将割缝(圆孔)处墙体删除,继续进行循环计算,并改变相关参数,研究颗粒在缝隙中的通过性能。

在围压(1 MPa)相同的情况下,通过改变筛眼直径、割缝宽度、割缝长度,分别得到筛眼直径4~10 mm、割缝宽度在2~6 mm、割缝长度20~60 mm的煤粉通过筛眼(割缝)颗粒体积,并计算100 mm2等效过流面积下的颗粒通过体积,分别如图2a、b 所示,颗粒的微观参数取值见1.1。

由图2a可以看出,穿过筛眼或割缝的颗粒体积随着筛眼直径或割缝宽度和长度的增大而增大,对于圆孔筛管,穿过筛眼的颗粒体积呈指数增长趋势;对于割缝筛管,穿过割缝的颗粒体积随着割缝宽度和长度的增大基本呈线性增大趋势。由图2b可以看出,在等效过流面积下,对于圆孔筛管,煤粉颗粒通过体积量虽然随着筛眼直径变化有一定波动,但其增长趋势基本随筛眼直径呈线性关系;对于割缝筛管,煤粉颗粒通过体积量随割缝宽度和割缝长度的增大均呈线性增大趋势。

通过以上数据分析可以得出,对于割缝筛管,改变割缝宽度对筛管煤粉颗粒通过体积量的影响要大于改变割缝长度;对于圆孔筛管,改变筛眼直径对于筛管煤粉颗粒通过体积量的影响要较割缝筛管更为显著。在保证筛管过流面积一样的前提下,对于圆孔筛管,可采用小孔径的筛眼来减少煤粉通过量,但同时会使筛眼数量呈指数增加;对于割缝筛管,为保证通过割缝的煤粉体积量不致过多,应采用较小的割缝宽度和割缝长度为宜,同时考虑PVC 筛管其本身强度有限,易在地应力作用下使割缝产生闭合,割缝宽度不宜小于2 mm,割缝长度由20 mm 增加到30 mm 过程中,煤粉通过量变化很小,100 mm2等效过流面积下的煤粉通过量反而有所减少,割缝长度超过30 mm 后煤粉通过量又显著增加,因此可选择宽度2 mm,长度30 mm 割缝作为最优割缝。

图2穿过筛眼(割缝)的颗粒体积随筛眼直径、割缝参数的变化关系

2 瓦斯抽采对比试验设计实施

2.1 试验点地质概况

试验地点为阳泉寺家庄煤矿15117工作面回风巷,施工煤层为15号煤层,煤层厚度约5.5 m,局部煤层有波状起伏,倾角一般4°~13°,整体倾角7°。工作面揭露一条向斜。顶板为灰黑色砂质泥岩,含少量砂质,节理发育,含苛达叶化石,下部夹薄层FeS2,底板黑灰色砂质泥岩,含菱铁矿条带,底部为层面夹有炭质,逐步变为泥岩。

15号煤层结构较复杂,一般含矸2~3层,块状及粉状,以镜煤为主,其次为暗煤,工作面的煤层较为稳定,倾角变化明显,局部存在挠曲,煤质碎软,瓦斯含量较高。

2.2 试验配套设备及钻具

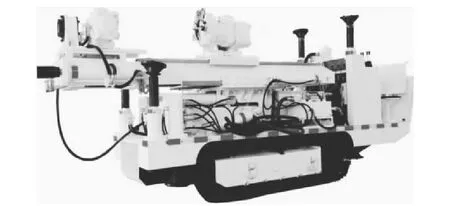

2.2.1 钻机

试验采用中煤科工集团西安研究院有限公司研制生产的ZDY3000LG型履带式全液压坑道钻机(图3)。该钻机是一种特别适于螺旋钻进的高转速钻机,其整机质量为6700 kg,额定转矩3000 N·m,额定转速800 r/min,主轴可实现±90°倾角,具有技术性能先进、工艺适应性强、搬迁方便、安全可靠等优点,适用于煤矿井下小直径瓦斯抽放孔及其它工程孔的施工。

图3 ZDY3000LG型履带式全液压坑道钻机

2.2.2 钻杆、钻头

采用Ø100/63.5-28 mm大通径宽叶片螺旋钻杆(图4),提高排粉效率。钻头采用一字铰接型内芯可开闭前置式钻头。该钻头结构由空心钻头体、中心活动翼片、铰接销、定位弹簧销、外圆切削齿、内芯切削齿、保径齿、反切削齿等组成,如图5所示。

图4 大通径宽叶片螺旋钻杆

1-空心钻头体;2-中心活动翼片;3-铰接销;4-定位弹簧销;5-外圆切削齿;6-内芯切削齿;7-保径齿;8-反切削齿

2.3 筛管设计

2.3.1 筛管选材

筛管的管材选用适合煤矿井下使用的聚氯乙烯管,并添加抗阻燃抗静电成分加工成矿用双抗PVC管。其主要性能参数为:公称直径25 mm、壁厚2.9 mm、公称压力1.0 MPa、单位管重0.375 kg/m,具有抗静电、阻燃性好、安全性高、耐腐蚀、使用寿命长等优点,广泛用于煤矿井下抽放瓦斯、正负压通风等领域。

2.3.2 筛管结构

结合模拟分析结果,筛管共设计4种结构,其中3种割缝筛管,一种圆孔筛管,每种结构的单根筛管过流面积均相同。第一种(图6a)缝宽6 mm,缝长18 mm,呈相位120°交错布设,共3排,相邻割缝沿管长间距50 mm;第二种(图6b)缝宽2 mm,缝长30 mm,呈相邻交错对穿布设,相位90°,相邻对穿缝间距60 mm,共4排,同排相邻间距120 mm;第三种(图6c)缝宽3 mm,缝长20 mm,呈相邻交错对穿布设,相位90°,相邻对穿缝间距60 mm,共4排,同排相邻间距120 mm;第四种(图6d)为圆孔型筛眼,孔眼直径10 mm,呈相位120°交错布设,共3排,相邻割缝沿管长间距40 mm。

图6 筛管结构

2.4 试验钻孔布置及筛管下入情况

现场试验从2016年11月9日早班开始,钻孔施工截止日期2016年12月11日,抽采截止至2017月1月10日,累计施工钻孔58个,累计进尺7021.5 m。其中下筛管钻孔数20个,钻孔深度为120~178 m,单排布孔,水平钻孔间距3 m,累计进尺2844.5 m。每种型式筛管分五孔下入,总长度600 m,4种规格筛管共计2400 m,每孔封孔段采用直管,封孔长度9 m,20孔共计180 m,平均下管长度达到总孔深的90.7%。具体钻孔及筛管下入情况见表1。

3 瓦斯抽采对比试验数据分析

将抽采瓦斯筛管分为4个抽采组,第一组为6 mm×18 mm割缝筛管,第二组为2 mm×30 mm割缝筛管,第三组为3 mm×20 mm割缝筛管,第四组为Ø10 mm圆孔筛管。筛管全部下入后进行集中抽采,分别记录抽采当天、7、15、21及30 d的各孔抽采数据并进行汇总分析如图7所示。

表1 钻孔及筛管下入明细

第一组瓦斯孔抽采至15 d时,1-2号孔出现抽采中断,瓦斯浓度降为0,判断1-2号筛管抽采通道已被煤粉堵塞;抽采至30 d时,混合气平均流量为0.2 m3/min/孔,瓦斯浓度平均降至46.8%/孔。第二组瓦斯孔除2-1号孔抽采至21 d因封孔问题出现停检外,其余4孔抽采正常,至30 d时平均混合气流量为0.325 m3/min/孔,瓦斯浓度平均降至55%/孔。第三组抽采至21 d,3-2号孔出现抽采中断,瓦斯浓度降为0,判断3-2号筛管抽采通道已被煤粉堵塞;抽采至30 d时,混合气平均流量为0.2 m3/min/孔,瓦斯浓度平均降至45.6%/孔。第四组抽采至21 d时4-2、4-3号孔出现抽采中断,瓦斯浓度降为0,抽采至30 d,除4-4号孔外,其余4孔均出现抽采中断,混合气平均流量为0.04 m3/min/孔,瓦斯浓度平均降至12.8%/孔。

从以上数据分析可以看出,割缝筛管抽采30 d后,平均抽采流量0.24 m3/min/孔,平均抽采浓度49.1%/孔,分别是常规圆孔筛管的6倍和3.8倍。其中,第二组瓦斯孔抽采效果相比最好,5孔中除了1个孔因封孔问题抽采中断外,其余孔抽采30 d后平均混合气流量和浓度均较其余组孔要高,这说明瓦斯抽采通道仍维持较好,未出现严重堵塞现象,采用2 mm×30 mm割缝型式防堵效果最好。第一组和第三组孔均有1个孔在抽采过程中出现筛管抽采通道堵塞现象,至抽采30 d后,第三组平均混合气流量和瓦斯浓度较第一组高,这说明第三组筛管抗堵性能较优。第四组瓦斯孔至抽采30 d后已出现4孔堵塞现象,为4组筛管中堵塞现象最严重,这说明采用Ø10 mm圆孔型式筛管抗堵效果相对最差。

图7瓦斯抽采数据

结合上节模拟分析结果来看,在这4种筛管割缝型式中,2 mm×30 mm 割缝煤粉通过体积量最小,3 mm×20 mm 割缝和6 mm×18 mm 割缝依次增大,Ø10 mm 筛眼通过煤粉体积量最大,现场抽采试验基本验证了模拟分析的结果。

4 结论

(1)就总体趋势来说,割缝筛管的煤粉通过量要小于同等过流面积的圆孔筛管,圆孔筛管筛眼直径在4~10 mm时煤粉通过量分别是2 mm×30 mm割缝筛管的12~33倍。

(2)对于割缝筛管,割缝宽度对煤粉通过量的影响要大于割缝长度,综合考虑割缝筛管材料性能和瓦斯抽采过流面积的需要,对于Ø25 mm瓦斯抽采管将割缝参数设定为2 mm×30 mm,煤粉通过量达到最小。

(3)通过4种型式的筛管现场抽采试验结合模拟分析,煤粉通过量越小的筛管,其抗堵性能越优,瓦斯抽采效果也越好,而割缝筛管整体上抽采效果优于常规圆孔筛管,表明采用割缝型式的筛眼布置方式可有效提高抗堵性能,更好保持瓦斯抽采通道的畅通。