某车型后扭转梁开裂问题分析

2018-09-06邹有坤

邹有坤

(众泰汽车工程研究院,浙江杭州 310000)

0 引言

对某车型扭转梁稳定杆开裂进行整改验证,1月14日1号样件试验进行25.5万次,扭转梁本体与左纵臂上焊道开裂,1月16日2号样件试验进行10万次,扭梁本体与右纵臂上焊道开裂。台架耐久试验再次失效,有项目工程调试-设计验证阶段延期风险。

1 失效问题分析

某在研车型设计验证阶段,后扭转梁总成台架试验进行至25.5万次,扭转梁本体与纵臂搭接处左上侧出现长度约80 mm裂纹[如图1(a)所示];最后进行第二件后扭转梁总成台架试验,试验进行至10万次时,扭转梁本体与纵臂搭接处右上侧焊道再次出现长度约15 mm裂纹[如图1(b)所示]。

图1 后扭转梁台架试验失效

因研发周期紧,需迅速判断样件失效模式并制定相应整改对策。通过失效样件断口宏微观形貌观察、金相组织、硬度、化学成分分析试验及CAE分析等方面进行分析[1-2]。

1.1 宏观断口分析

采用高像素数码相机和QUANTA 450扫描电镜对样件的断口进行宏观和微观分析,扭转梁本体材料为QSTE420。

如图2所示:1号样件开裂部分断口分成源区附近区域1和扩展区域2两部分,失效件断裂起始于焊缝外表面边缘,沿焊道由表面向内部扩展;起裂位置宏观发现有崩落掉块现象,能谱扫描源区表面检出O、Ca、K、Ti等焊渣成分。如图3所示:2号样件开裂部分断口分区域A和区域B两部分,失效件断裂起始于焊缝外表面边缘,垂直于焊道由表面向内部扩展;能谱扫描源区表面检出O、Si、Ti、M等焊渣成分。

图2 1号样件断口照片源区图示

图3 2号样件断口照片源区图示

1.2 微观断口分析

将断口经超声波清洗后放入扫描电镜,在电镜下对两个失效件开裂端面进行微观形貌观察。如图4所示:1号断面区域1和区域2高倍形貌特征为疲劳开裂特征。

图4 1号样件开裂面各区域微观形貌

如图5所示:2号样件源区附近检出多处气孔、焊渣及裂纹缺陷,开裂面区域A和区域B微观形貌亦呈典型疲劳特征。

图5 2号样件开裂面各区域微观形貌

1.3 金相分析

从两例失效件断裂源区截取试样,制成金相试样在显微镜下观察。如图6所示:1号样件源区附近检出沿晶开裂裂纹特征,高倍下源区显微组织为过热魏氏组织+上贝氏体+珠光体+少量铁素体组织,热影响细晶区和母材组织为铁素体+少量珠光体。如图7所示:2号样件源区附近检出明显虚焊、沿晶开裂裂纹、焊渣、气孔等缺陷,高倍下源区显微组织为过热魏氏组织+上贝氏体+珠光体+少量铁素体组织,热影响细晶区和母材组织为铁素体+少量珠光体。

图6 1号样件金相组织照片

图7 2号样件金相组织照片

1.4 硬度检测

对两个失效样件焊接断裂位置不同区域分别进行硬度检测,检测结果如表1所示。

表1 硬度检验结果

焊接位置硬度分布不均匀,源区(焊缝位置)硬度检测结果较热影响细晶区和母材略高。

2 分析和讨论

由断口分析得知:两例失效样件均发生了疲劳开裂,1号失效件断裂源区检出明显焊渣缺陷,裂纹从焊渣缺陷处萌生;焊接位置应力大,在交变载荷条件下,裂纹最终沿焊道发生疲劳开裂;2号失效件断裂源区检出多处气孔、虚焊、焊渣等缺陷,并且存在垂直于融合线的焊接应力裂纹;裂纹在焊接缺陷处萌生,焊接位置应力大,在交变载荷条件下,裂纹最终垂直于焊道发生疲劳开裂;焊接位置组织和硬度不均匀,导致样件在焊接处内部应力分布不均匀,加速了裂纹扩展速度。

3 改进优化

综合考虑顾客特殊要求:满载后轴荷为8 800 N,车轮滚动半径为301 mm,后螺旋簧刚度为32.6 N/mm,轮胎刚度为201 N/mm;在原有零部件材料(后扭转梁本体、后纵臂、四脚形支架材料为QSTE420TM,屈服极限为420 MPa,抗拉极限为620 MPa;稳定杆支架材料为QSTE550TM,屈服极限为550 MPa,抗拉极限为760 MPa;螺旋簧支座、减震器支架材料为SAPH440,屈服极限为305 MPa,抗拉极限为440 MPa;后轮毂支架材料为35钢,屈服极限为315 MPa,抗拉极限为530 MPa)不变的前提下,对失效位置进行焊道延长10 mm处理,完成分析数模,借助于ABAQUS软件完成分析对比[3],具体结果如表2所示。

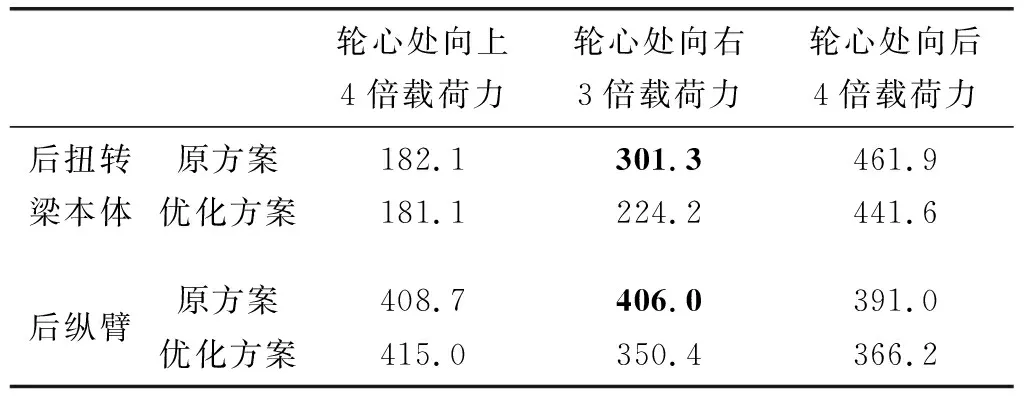

表2 分析结果统计MPa

从表中可以看出:在原有失效位置应力变化明显,由原来的301.3和406 MPa,变化为224.2和350.4 MPa,优化方案有效。

4 小结

通过对扭转梁台架失效原因进行真因寻找,在有效解决该系列零部件因焊道起弧和收弧原因所导致的失效问题同时,对同类产品类似失效模式的改进有一定的借鉴意义。