S形轨迹无碳小车的结构设计*

2018-09-05

黑龙江科技大学工程训练与基础实验中心 哈尔滨 150022

1 设计背景

无碳小车是2010年以来全国大学生工程训练综合能力竞赛题,竞赛规则要求以4 J重力势能驱动无碳小车在给定的赛道上越障碍行驶,障碍桩间的距离可变,越障碍数越多和行驶距离越长者获胜。无碳小车的唯一动力源是4 J重力势能,要求无碳小车行驶方向控制方便、灵活,结构简单、可靠,便于制造、装配、调试,并且成本要低。

2 工作原理

根据大赛组委会给出的外部边界条件,比赛的障碍桩等间距或不等间距布置在一条直线上,无碳小车的行驶路径一般是近似余弦函数[1]曲线 y=Acos(ωt+φ)。图1所示为S形轨迹无碳小车行驶路线。参赛的无碳小车行驶性能要适应赛道表面摩擦因数特性和障碍桩的布置间距,无碳小车的结构应力求简单,以适应拆装要求。

▲图1 S形轨迹无碳小车行驶路线

无碳小车以4 J重力势能克服摩擦力做功,摩擦力包括车轮与赛道间的摩擦阻力和无碳小车机构的摩擦力,摩擦力对比赛结果有重要影响。车轮与赛道间的摩擦力与车轮材料、赛道表面特性及车体的质量有关。车体质量大,会增大车轮与赛道间的摩擦力,影响无碳小车前行距离。车体质量轻,则会降低无碳小车行驶的稳定性。无碳小车机构的摩擦力还与无碳小车的结构和制造精度有关。无碳小车的行驶路径根据障碍桩的设置自动控制[2]。

3 设计方案

实现S形轨迹无碳小车有多种方案,对各种方案进行分析、比较、仿真和评价,从中选择最优或次优的方案。

根据无碳小车的工作原理和外部边界条件,无碳小车的设计方案如下:无碳小车采用三轮结构,后轮驱动,前轮控制转向;后轮的驱动力矩来自4 J重力势能,通过绕线轴、齿轮驱动后轮前进;后轮可采用传统的齿轮差动机构,或采用一轮驱动、一轮随动;通过曲柄摇杆机构控制前轮转向。

4 结构设计

按无碳小车设计方案进行结构设计,原则是结构简单、易于加工、便于装配,根据大赛命题要求还要易于拆装。在总体布局时,先进行零件的三维设计,然后进行组装,在组装过程中,不断对三维零件图进行修改,最后形成完整的三维装配图。根据形成的总体结构装配图,再进行零部件拆图。无碳小车的主要结构有动力转换机构、传动机构、行驶机构、转向机构和底盘。

4.1 动力转换机构

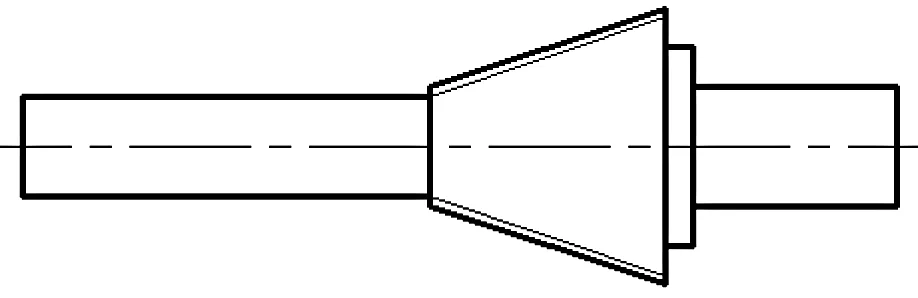

动力转换机构采用定滑轮结构,定滑轮安装在底盘支架上。为减少能量损失,绕线绳采用高强度的尼龙线,绕线绳的一端连接砝码,另一端连接绕线轴。绕线轴的直径直接影响驱动力矩的大小、无碳小车行驶的距离和运行的速度。绕线轴在整个装置中起到由重力势能转换为动能的桥接作用[3],选择绕线轴直径的原则是驱动力矩足以克服摩擦力矩,使无碳小车行驶且能远距离行驶。无碳小车起步时的启动力矩较大,在无碳小车启动后为使无碳小车匀速及远距离行驶,绕线轴为塔轮结构,如图2所示。

▲图2 绕线轴结构

施加在绕线轴上的驱动力矩 M0[4]为:

式中:m 为砝码质量,kg,m=l kg;d为绕线轴直径,mm。

4.2 传动机构

传动机构的主要功能是将运动从源动机构传递到执行机构,改变运动的方向、速度和力矩。常用的传动方式有机械传动、电气传动、液压传动、气压传动,机械传动有齿轮传动、带轮传动、摩擦轮传动、丝杠螺母副传动等。由于无碳小车的驱动力较小,因此无碳小车采用两级齿轮传动[5]。

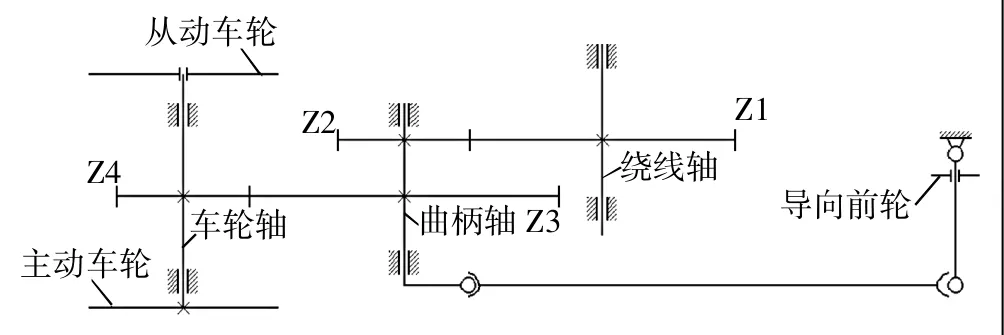

以图3所示传动机构进行分析,这一结构为两级增速齿轮传动。将齿轮Z1安装在绕线轴上,齿轮Z2安装在曲柄轴上,为第一级传动,传动比i1决定无碳小车行驶S形轨迹周期的数量,即无碳小车前行距离。齿轮Z3安装在曲柄轴上,齿轮Z4安装在车轮轴上,为第二级传动,传动比i2决定车轮行驶与传动比i1匹配的圈数。

以图4所示传动机构进行分析,这一结构为一级增速传动、一级减速传动。将齿轮Z1安装在绕线轴上,齿轮Z2安装在车轮轴上,为第一级增速传动,传动比i1决定车轮行驶的圈数,即无碳小车前行距离。齿轮Z3安装在车轮轴上,齿轮Z4安装在曲柄轴上,为第二级减速传动,传动比i2决定曲柄旋转一个周期轨迹与车轮行驶圈数的匹配。

4.3 行驶机构

无碳小车行驶采用三轮式,后轮为驱动行驶机构,前轮由转向机构控制。无碳小车行驶轨迹始终是曲线轨迹,两后轮转速是不相等的,即存在所谓转速差。如果转速差的问题不解决,小车在转弯时,离转弯中心远的车轮便会出现打滑。在汽车上常用差速器实现左右车轮的转速差,在无碳小车上也可以采用差速器,但小型差速器制造难度大、成本高,外购的小型差速器质量又难以保证,所以无碳小车多采用一轮与车轮轴固定连接,另一轮与车轮轴空套连接的分离驱动方式。与车轮轴固定连接的车轮转速与车轮轴同步,与车轮轴空套连接的车轮转速随转弯半径大小自动调节。后轮直径越大,理论行程越长,但车轮直径过大会导致转弯性能变差,通过两桩中间区域的难度增大[6]。后轮直径的选择应考虑无碳小车行驶的距离和车轮的滚动摩擦力矩。车轮与赛道间的摩擦力是一定的,车轮直径大,车轮的滚动摩擦力矩也大;车轮直径小,车轮的滚动摩擦力矩也小。一般车轮直径选择150~200 mm为宜。

▲图3 两级增速齿轮传动机构

▲图4 一增一减齿轮传动机构

4.4 转向机构

无碳小车转向轮为前轮,无碳小车行驶一个S形周期曲线长度,前轮往复摆动一个恒定的角度。采用曲柄连杆机构实现前轮转向,如图5所示。曲柄安装在曲柄轴上,连杆一端由关节轴承与曲柄连接,另一段由关节轴承与摆杆连接,两个关节轴承选用一个左旋、一个右旋的螺纹,以适应同步微调[7]。摆杆带动前轮叉架摆动。曲柄旋转一圈,前轮摆动一个S形周期。

调整曲柄、摆杆和连杆长度,使无碳小车行驶直线距离近似为2 m。

4.5 底盘

底盘上安装有无碳小车的轴承座、传动机构、转向机构和车轮,各轴通过轴承和轴承座固定在底盘上。底盘尺寸从无碳小车转向的灵活性考虑[8],宁小勿大;从无碳小车稳定性考虑,不宜过小。为提高无碳小车的稳定性,无碳小车的质心应尽可能低,材料选用铝合金,厚度5~6 mm为宜。其它无精度要求的零件可采用三维打印[9]技术制造,以降低成本。

▲图5 转向机构

4.6 参数优化

以图4所示齿轮传动机构为例,进行参数优化。

(1)根据障碍桩距,考虑无碳小车侧滑和加工精度等因素,初设无碳小车摆幅为A,计算行驶一个S形路径的理论长度l,即行驶一个S形路径时车轮的路程,如图6所示。当A值较大时,无碳小车运行安全,不易与障碍桩发生刮碰,但浪费路程;当A值较小时,无碳小车节省行驶路程,但不安全,易与障碍桩发生刮碰。综合后取A=150 mm,则l=2 200 mm。

图6 行驶路程示意图

(2)通过预设越障桩数及绕线轴直径确定传动比i1和i2。若预设越40个障碍桩,行驶20个S形路径,则曲柄轴旋转圈数NⅢ=20。取绕线轴直径d=8 mm,则绕线轴可旋转圈数 NⅠ=l1/(πd)=15.915 4,其中 l1为绕线绳长度,即砝码下降高度,l1=400 mm。由公式i1/i2=NⅢ/NI,取 i1=5,则 i2=i1NI/NⅢ=3.978 9。 车轮轴旋转圈数NⅡ=i1NI=79.577。

(3)根据 l和 i2确定车轮直径 D。根据公式 l=πDi2,得 D=l/(πi2)=176 mm。

(4)根据计算结果不断修改各预设参数,直到取得满意结果为止。

5 运行调试

无碳小车装配后在赛道上试运行,调整摆杆、曲柄和连杆长度,使无碳小车行驶路径符合设计要求[10],并做好试验数据记录,发现问题及时对无碳小车结构进行改进和调试。

主要调试工作如下。

(1)运行轨迹调试。首次装配的无碳小车不一定能走出S形轨迹,这是转向轮转角的问题。需要对曲柄连杆机构进行调整,主要调整摆杆、曲柄和连杆长度,使转向轮左右摆角一致,使无碳小车行驶出所设计的S形轨迹。

(2)发车起始位置调整。无碳小车的S形轨迹调试好后,选择好无碳小车出发位置及出发角度,就能使无碳小车按比赛要求行驶了。

6 结束语

综合以上分析,优化选择绕线轴直径d,传动比i1、i2和车轮直径D,使无碳小车充分利用4 J重力势能,在赛道上通过障碍数越多、行驶距离越长是一个较复杂的问题。按笔者方法设计的无碳小车,连续通过38个障碍桩,获得了第五届全国大学生工程训练综合能力竞赛一等奖的好成绩。