定速摩擦试验机控制系统的升级改造研究

2018-09-05李增松邓景泉王波王志乐

李增松,邓景泉,王波,王志乐

(滁州学院 机械与汽车工程学院,安徽 滁州 239000)

0 引言

摩擦温升是影响闸瓦、刹车片等摩擦衬片性能的重要因素,故温升试验是闸瓦、刹车片等摩擦衬片产品的必要性能检测试验之一.摩擦衬片产品在出厂上市前,往往需经过严格的温升检测试验,以确保其在高温条件下的摩擦性能.然而,现有的X-DM等型号定速摩擦试验机因存在中间停机环节,无法连续开展不同摩擦转速下的温升试验.例如,文献[1]曾指出在开展摩擦温升试验时,因停机耗时使得温升曲线出现了明显的下降趋势;黄健萌、林谢昭等人[2-3]在开展盘式制动器连续摩擦试验时,其摩擦系数、摩擦温升也因试验停机间隔存在较大的波动;Yin[4]则在研究盘式制动器的摩擦温升特征时指出,在连续制动摩擦过程中,由于停机阶段的存在使得温升出现一定幅度的下降;胡昌斌[5]在对货车鼓式制动器摩擦衬片的温升规律进行研究时,也有类似现象出现,等等.

为此,本文以PLC为控制单元,以在摩擦试验机上实现温升试验的连续开展为目标,深入研究定速摩擦试验机控制系统的设计与改造,以期使现有定速摩擦试验机可实现连续开展温升试验.

1 摩擦温升试验的工况分析

结合实际工程背景可知,摩擦温升试验可分别用来模拟车辆行车减速制动过程、车辆紧急制动过程中的温升现象.其中,紧急制动过程指车辆突遇紧急情况,借助于刹车片和制动盘之间的摩擦作用使车辆由高速状态迅速降为零转速,即实现停车制动;而车辆行车减速制动过程则指因路况、车况发生变化,需借助于刹车片和制动盘之间的持续摩擦,将车辆由高速状态转为低速状态行驶的过程.由于较高的摩擦温升会使刹车片表面发生复杂的物理化学变化,故行车减速制动过程中的持续摩擦过程会不仅会使摩擦温升持续升高,还会使得刹车片的制动摩擦性能衰退,对后续行车过程造成潜在的故障危险,甚至引发制动事故.故本文着重研究摩擦温升的为车辆行车减速制动过程中的温升现象,一般借助于如图1所示的定速摩擦试验机开展摩擦温升试验.

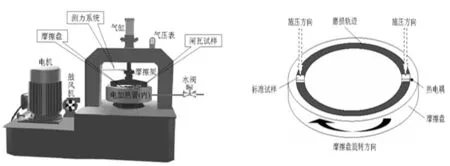

图1 X-DM型块-盘式摩擦试验机

此类试验机的摩擦配副为摩擦盘和闸瓦(刹车片),电动机驱动摩擦盘旋转,闸瓦试样则通过气缸被压在摩擦盘表面,进而通过两者间的摩擦作用研究闸瓦试验的温升特性及热衰退特性.然而,此类试验机仅可设定一次摩擦试验的转速与摩擦总圈数,当开展不同转速下的温升试验时,需待前次温升试验结束停机后,才可进行下一次转速的设定,从而造成不同转速下的摩擦温升试验间存在非摩擦过程间隔,使得各次试验不具有一致性.

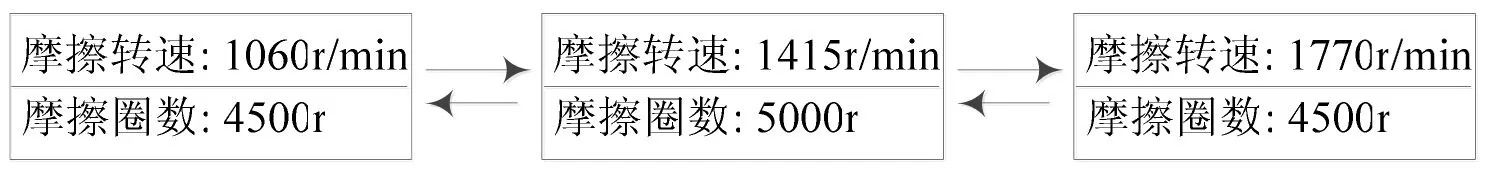

另外,摩擦温升试验工况的设定在考虑不同转速以模拟不同行车速度的同时,还应考虑各转速持续的时间以模拟制动摩擦时长,从而充分表征摩擦温升现象.故根据行业标准《轿车制动器台架试验方法 QC/T 564-2008》中效能试验的相关要求,本文初步选取60km/h (1060r/min)、80km/h (1415r/min)、100km/h (1770r/min)三种速度作为恒速摩擦速度;至于每个速度所对应的摩擦时长,为与原有恒速摩擦类试验机保持一致,本文采用各速度下对应的摩擦总行程(即摩擦总圈数)近似代替摩擦时长,并初步将上述四种摩擦速度对应的摩擦总圈数分别设定为4500、5000、4500转.对应地,本文初步拟定的不同转速下的摩擦温升试验流程如图2所示.

图2 不同转速下的摩擦温升试验流程图

2 定速摩擦试验机的升级改造

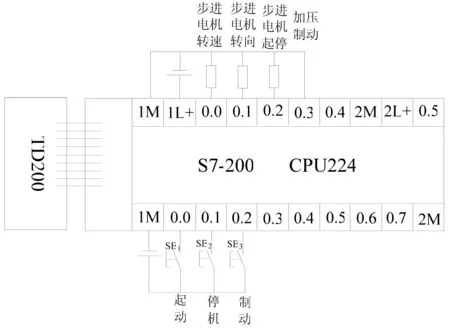

现有定速摩擦试验机多采用普通三相异步电动机进行驱动,利用设置在主轴附近的接近开关进行旋转圈数检测.然而,由于普通的三相异步电动机断电停机后仍有数圈的空转,使得实际的总圈数与设定的摩擦总圈数存在偏差,故本文改用调控性能更好的步进电动机来驱动摩擦试验机.对应地,本文选用西门子S7-200型PLC对步进电动机进行转速调节、启动/停机的控制[6-8],其PLC主机输入/输出端口分配如图3所示.

图3 PLC的输入输出端口配置电路图

2.1 典型摩擦温升试验的程控化设计改造

如前所述,根据行业标准中的相关规定,本文建立了图2所示的摩擦温升试验流程.为表述简洁,本文将其定义为典型摩擦温升试验.进一步地,按照上述流程图开展摩擦温升试验,当由一种转速切换到另一种转速时应保持闸瓦(摩擦片)表面与摩擦盘表面处于贴合状态,即通过步进电动机的PLC程序化控制,实现不同转速间的无缝衔接.

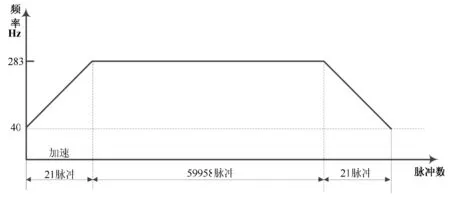

由文献[9]可知,步进电动机的角位移与电脉冲数成正比,步进电动机的转速与电脉冲频率成正比,故对摩擦转速、摩擦圈数的控制实际转化为对脉冲频率、脉冲数量的调节与控制.典型摩擦温升试验中的摩擦圈数分别为4500转、5000转、4500转,且考虑到步进电机的步距角为30°,对应地,其脉冲数应分别为54000、60000、54000.另外,步进电动机的工作的工作过程一般包含“加速→恒速(高速)→减速”三个阶段,其控制脉冲也应以三段式定义脉冲包络表.以转速80km/h (1415r/min)为例,其控制脉冲特征如图4所示.

图4 步进电动机控制脉冲特征示意图

西门子PLC主要通过PLS函数盒生成控制脉冲[10-11],并借助于三段式包络表设定脉冲数量及脉冲频率.结合典型摩擦温升试验中的工况参数(摩擦速度、摩擦圈数),本文设计了如图5所示的程控框图.

图5 典型摩擦温升试验的PLC控制流程图

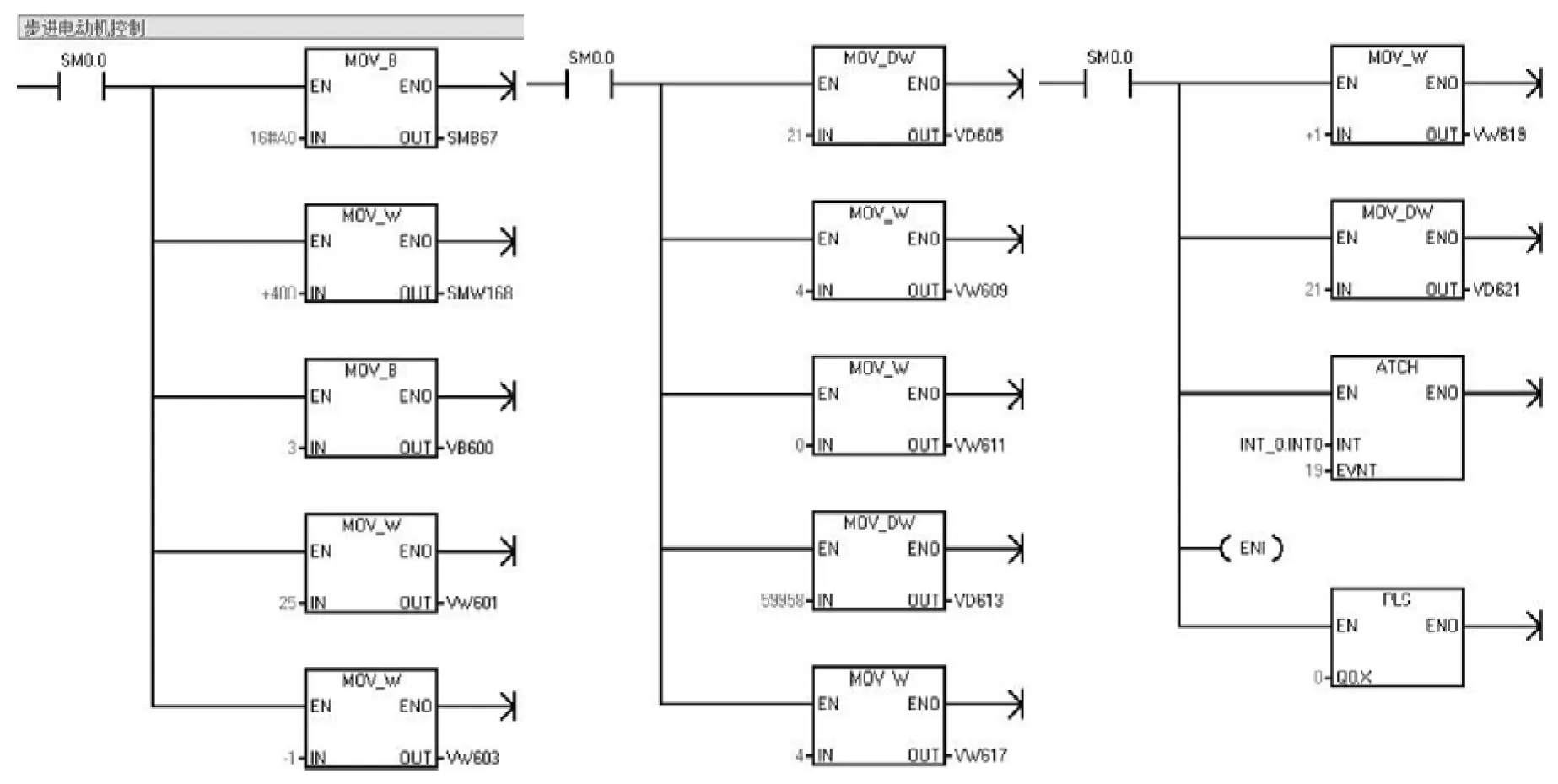

典型地,当80km/h (1415r/min)、5000转所对应的程序执行完毕后,PLC程序将自行装填100km/h (1770r/min)所对应的包络表参数(脉冲个数、脉冲频率),从而实现非停机状态下步进电动机的转速切换.其部分步进电动机控制程序如图6所示.

图6 典型温升试验中的步进电动机控制程序框图

2.2 非典型摩擦温升试验的程控化设计改造

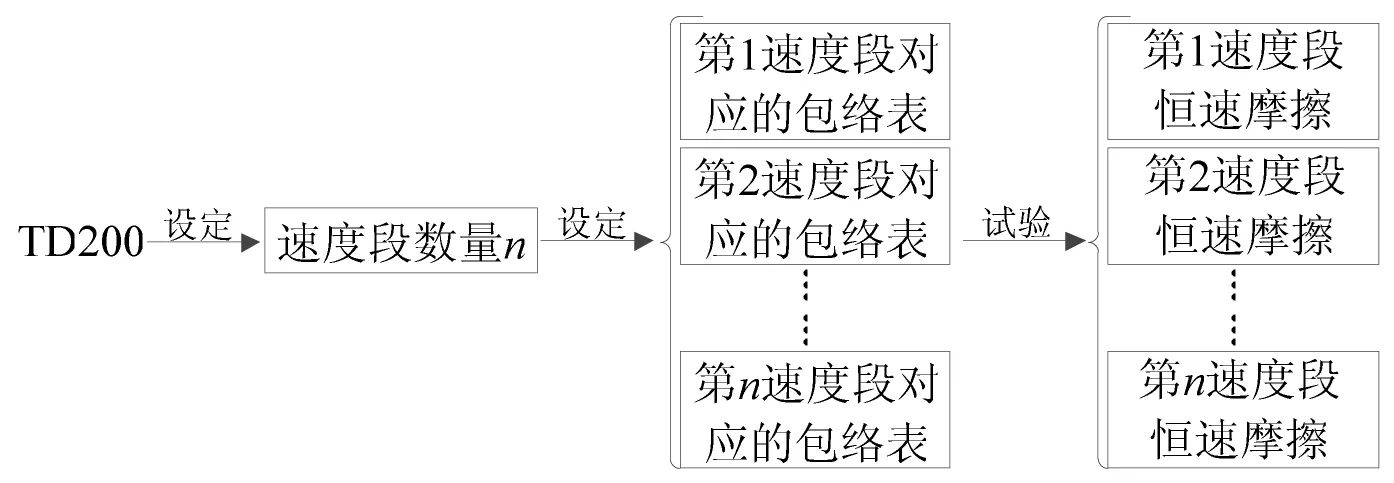

除典型摩擦温升试验外,在刹车片、闸瓦等摩擦衬片的研制过程中,往往需根据配方的不同而设定不同的摩擦温升试验参数(摩擦转速、摩擦总圈数).因此,为进一步增强程控化改造的适用性,本文借助于TD200的过程参数显示和修改、输入输出存储器读写的功能,将原本需在程序中内置的试验参数转为用TD200进行预先输入控制.即试验前,各摩擦转速及其摩擦圈数所对应的三段式脉络表通过TD200进行设定,以实现摩擦温升试验参数的自由化设定,控制框图如图7所示.其具体PLC程序在典型温升试验控制程序的基础上,增加与TD200对应的转存寄存器即可.

图7 非典型摩擦温升试验的PLC控制流程图

2.3 设计检验

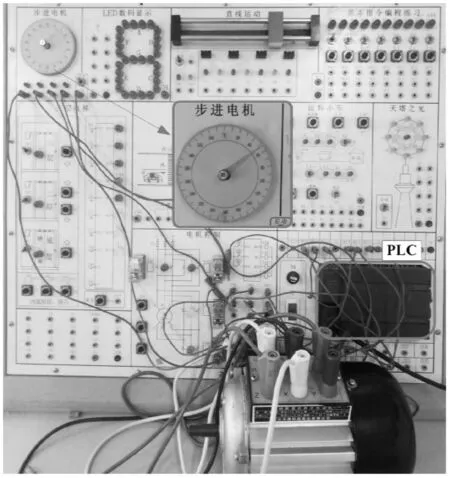

借助于如图8所示的THSMS-A型综合试验系统,本文对上述的摩擦温升试验程控程序进行了检验.结果表明,本文所设计的摩擦温升试验控制程序可以实现对步进电动机转速、摩擦圈数的准确控制,满足试验要求.

图8 基于THSMS-A型综合试验台的设计检验示意图

3 小结

通过对模拟车辆行车减速制动过程、车辆紧急制动过程的摩擦温升试验工况进行分析,指出了现有X-DM型摩擦试验机在开展摩擦温升试验时,存在停机设定试验工况参数的缺陷,进而拟定了不同转速下测试摩擦温升的试验方案,并制定了典型试验流程.以PLC为控制单元,分别进行了典型、非典型摩擦温升试验的程控设计改造,并通过试验台对其进行了验证.结果表明,本文所设计的摩擦温升试验控制程序可以实现对步进电动机转速、摩擦圈数的准确控制,满足试验测控要求,为开展连续温升试验提供了一种技术参考.