基于激光加工锁紧垫圈的对比分析

2018-09-05李小标徐冬香何康蔡斌杨润生

李小标, 徐冬香,何康,蔡斌.2,杨润生

(1.宿州学院 机械与电子工程学院,安徽 宿州 234000;2.安徽车桥厂,安徽 宿州 234000)

0 引言

激光加工应用于各行各业,其作用不可忽视,而且功能越来越丰富[1].激光加工属于无接触加工,并且高能量激光束的能量及其移动速度均可调,因此可以实现多种加工的目的.它可以对多种金属、非金属加工,特别是可以加工高硬度、高脆性及高熔点的材料[1-2].制造业是激光加工应用最基本也是最深入的领域,相关的基础研究也非常活跃[2].车桥,作为整车的一个关键零部件,其在整车的使用过程中起着承载、传动、制动的重要作用[3].锁紧垫圈是车桥传动的关键零部件,与螺母配合使用,其作用是防止螺母松动,关系到整个车的行车安全,同时也起到一定的防尘作用.上海交通大学冯巧波等[4]用激光切割304不锈钢板材,在参数不同的情况下进行试验,得出电流、脉宽和频率对切缝宽度均有较大的影响,并找到相应规律.李贺德等[5]通过激光在实际生产中的应用,激光不断地解决板材件加工中的难题,不断提高板材件生产的柔性化程度.

目前,国内主要生产企业加工锁紧垫圈采用冲压模具加工.冲压模具具有生产效率高、操作简单、形状稳定、互换性好等特点.我国的航空航天制造业、轮船业及汽车产业的快速发展,促使冲压用模具一直以每年20%左右的速度在增长[6].但是设计冲压模具时间长,有时加工一个复杂零件,需要几套模具相互配合才能完成.专用性强,加工完成一件产品,模具不能加工别的,浪费大量资源.冲压模具在加工时产生的噪音和振动很大,工人长时间在嘈杂的环境下影响听力,并带来神经系统、情绪、身体等的一系列病变,严重威胁着工人的身心健康.模具制造的精度高,技术要求高,制造速度慢,往往有些位置易损坏,精度不够等问题.因此,选择更好的加工方法替代传统模具加工,是值得认真研究的问题,是制造业的一个发展方向.目前用激光加工替代传统加工还缺乏明确的系统性指导思路和方法.为此,本文从锁紧垫圈传统加工方法分析,与激光加工进行比较,找出合适的加工方法.

1 传统加工分析

车桥锁紧垫圈,是车桥上重要组成部件,关系到汽车行驶安全,本文以安徽车桥厂生产锁紧垫圈为例进行分析.

1.1 加工机床

冲压机为开式固定台压力机,开式固定台压力机精度高,性能可靠,操作方便[7].适用于板料的剪切、落料、冲孔、等多种冷冲压工序,广泛应用于各工业制造部门.其型号为J21S-100T,主电机功率为11KW,单台价值15.5万.

1.2 生产过程

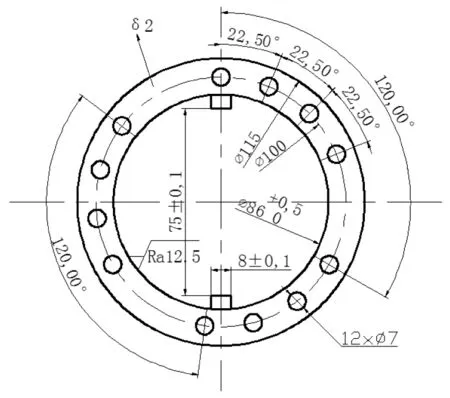

此垫圈主要用在13吨轻型车车桥轴头上,材料Q235,厚度2mm.其生产过程如下所述:下料(用割枪把钢板切成条形状)-落料(用落料模具进行落料保证Φ115)-冲孔(用冲孔模具冲孔保证Φ86、Φ7、Φ75和8的尺寸)-清洗(去除表面油污)-电镀(表面镀锌).锁紧垫圈如图1所示

图1 锁紧垫圈

1.3 冲压模具加工质量分析

切缝:冲压模具凸凹模有一定的间隙,要根据板材的厚度,材料的类型来确定,一般冲压板材T=0.5mm-3mm,都采用16%来计算.模具的刃口直径大于加工板厚的2倍,所以切缝为间隙和刃口厚度之和.

变形:冲压件由于受到力的作用而产生变形,一般发生受冲压力的作用发生弹性塑性变形.

精度:普通冲压合理经济精度为IT9~IT12

图纸变更:如果图纸变化较小,可以根据实际情况确定怎样通过简单修改模具达到要求,降低生产成本.图纸变化较大通过修改不能完成加工,要根据变化情况重新设计一套模具,以达到使用要求.

生产效率:冲压加工的生产效率高,此压力机的行程次数为每分钟可达38次.

另外还要选择模具,在模具制造过程中,还要采用热处理、机械加工成型、电加工、钳工、修正、装配等工艺来控制模具零件加工精度过程中的质量问题[8].

2 激光加工分析

激光切割具有切割质量好、效率高、速度快等特点,与其他热切割方法相比,激光切割不仅适用面广,而且能够实现无接触加工,具有广泛的市场发展空间[9].

2.1 机床介绍

多功能激光加工机型号为:TY-LFM-500型,额定输入功率为14KW,功率600W总价值23万.该设备采用CNC装置,利用数据线从计算机辅助设计(CAD)工作站来接收切割数据,机器自动读取数据,操作简单,易于上手.

2.2 生产过程

打开机床-打开冷却设备-打开激光电源-调整好焦距-把零件图导入加工软件-输入参数试加工-调整参数-切割工件.工件切好以后表面镀锌,完成产品加工.

2.3 激光加工质量分析

切缝:激光切割的切口宽度与光束模式和聚焦后光斑直径的大小有关,激光束聚焦成很小的光点,焦点处达到很高的功率密度,在切割时切缝一般为0.1--0.5mm.

变形:激光加工过程中,激光束能量密度高,加工速度快,对非激光照射部位有极小的影响[10].因此,工件热变形小热影响区小,变形极小.

精度:激光切割切口细窄,切缝两边平行并且与表面垂直,切割零件的尺寸精度可达±0.05mm.

图纸变更:只要绘制好零件图,可以通过AutoCAD直接导入加工软件,方便快捷.

速度:用功率为600W的激光切割2mm厚的低碳钢板,切割速度可3m/min.

2.4 成本

主要从机床费用,模具设计费用,耗电,耗材、工人工资及机床损耗几个方面介绍.如表1所示

表1 激光加工及传统加工成本对比

由表1发现,激光加工和传统加工相比成本较低,由于激光切割,省去了清洗的过程,减少所需人工.耗电少,在采用新技术,新设备的情况下减少了材料的浪费,节约了资源和能源,具有一定的社会意义[11].

根据分析,激光加工技术对比传统加工有一定的优越性,同时也存在需要改进的地方.具体如下表2所示

表2 激光加工及传统加工综合对比

3 总结

1.由表1和表2可见,激光加工在整体上存在明显的优势,不论是从精度、变形、切缝、还是费用上激光加工的优势很明显.而且在图形变更上也比传统工方式容易的多,灵活性强.成本低廉,对于小批量加工服务,激光加工相对便宜,因此激光加工是现代制造业发展的方向,是不可缺少的.

2.激光加工节能,激光加工采用电脑编程,与计算机结合,可整张板排料,节省材料.激光加工只需要一个人,传统冲压模具加工需要3个人协作.用电方面,激光机床远不如冲床耗电量大,有利于节约能源.

3.传统加工需要提前设计一套模具,而且一套模具只能加工一种工件,灵活性差.激光加工不需要专用模具,不用担心模具的磨损,减少了修模时间.激光操作涉及的工艺不如冲压的多,操作更简单安全.激光加工对场地要求不高,占地面积小,节约了空间,激光加工速度和冲压模具相比还有一定的差距,但要在制造设备上下工夫,在不断减小机床能源损耗的基础上,增大激光功率,提高加工速度.

4.市场竞争力强,非常适合新产品的开发,只要产品图纸形成后,就可以进行加工,可以在最短的时间内得到新产品.