全场激光测振技术优化结构动力学特性研究

2018-09-04王瑞曾陈东东舒礼邦

王瑞曾,陈东东,舒礼邦

(中国电子科技集团公司第五十五研究所,江苏 南京 210016)

0 引言

微波组件是军用机载电子设备中的重要部件之一。组件在实际的应用环境中要承受振动和冲击载荷,其结构动力学特性直接影响机载电子设备在实际振动和冲击环境下的可靠性。根据美国空军在20年间统计的电子设备硬件故障率可知,大约55%的故障与振动和冲击有关[1],因此,如何选择合适的测量技术,测量结构的模态或在某种载荷下的响应形式是研究结构动力学特性、验证结构设计或进行故障分析的必要手段[2]。全场扫描激光测振作为一种非接触振动测量技术,以其非接触性、测量准确度高等特点而在振动测量中得到了广泛的应用,解决了传感器对轻薄结构产生附加质量和附加刚度的影响[3-5],测量过程无需对结构表面打磨或穿孔,也没有安装空间的限制,从而使得激光测振技术的研究方向转向如何准确地测量结构自身动力学特性和安装整机的动力学特性方面。

1 激光测振技术的原理

激光测振的基本原理是多普勒效应,如图1所示。激光器发射固定频率为f0的入射光,照射到运动样品的表面上,此时运动物体的表面速度为v,根据多普勒效应,运动物体接受到光的频率将变成f1。

图1 多普勒效应示意图

而样品表面反射出频率为f1的激光,照射到光电探测器上,并且此时样品相对于光电探测器的运动速度仍然为v,根据多普勒效应,得出光电探测器接受到的激光频率为f2,如式 (2)所示:

最终产生多普勒频移 Δf=f2-f0, 即 Δf=。其中,c为光速,在正入射条件下,θ1=θ2=0°, 即 Δf=2v/λ0。 可见多普勒频移量和物体运动速度成线性关系,只要测得出样品表面上每个测量点的多普勒频移量,就可以计算出每个测量点的速度、加速g和位移l参数[6]。

2 模态理论基础

在振动试验中,一个结构系统可以看成是一个多自由度的振动系统,模态分析可以获得结构自身基本振动特性参数,避免结构发生共振。模态参数包括结构的固有频率、振型和阻尼比等信息,是结构自身的固有特性,与外载荷无关,可以通过模态分析测得。模态试验又被称为试验模态分析,是为确定线性振动系统的模态参数而进行的振动试验。模态参数是在频域下对振动系统固有特性的一种描述,一般指的是系统的固有频率、阻尼比和振型等。

在模态试验中,通过对给定结构施加激励,测得响应信号,再运用模态参数识别算法得到系统的模态特性参数。模态试验方法可以分为两大类:一类是经典的纯模态试验方法,该方法通过多个激振器对结构进行激励,当激振器频率等于结构的某阶固有频率时,结构处于共振状态,这是一种物理分离模态的方法;另一类是数学上分离模态的方法,最常见的方法是对结构施加激励,测量系统频率响应函数矩阵,然后再进行模态参数的识别。

3 全场扫描激光测振试验的目的

全场扫描激光测振试验的目的为:通过模态分析得出样品的自由模态和实际约束模态,找出样品的振动薄弱点,并分析薄弱点振动特性和放大量级。

4 主要仪器设备和垂直测试云台

试验采用了m+p模态分析系统、m+p VibPilot通道采集器和Polytec PSV-500全场激光测振仪。

为了能够准确地测量出产品表面上每一点的加速度值,需要尽可能地保证激光垂直照射到产品表面,从Δf的计算公式可知,只有让θ1和θ2尽可能地趋于0,测试结果才能更准确。而全场激光测振系统厂家并不提供测量产品Y1方向 (垂直组件表面方向)的测试架,因此,为了准确地测量产品各阶模态信息,设计了一套高度可调节的垂直测试云台系统,从而保证了试验过程中在X、Y、Z 3个方向上测试的准确性。

5 试验样品的装配关系

提交本次模态分析的样品为某型号TR组件,经室温目视检查,发现样品的外观、结构完好,符合试验所要求的技术状态。

样品的装配关系如图2a所示,从图2a可以看出组件共分为3层结构:最底层为工装夹具,用于连接均温板,起到振动台和样品过渡连接的作用;中间层为均温板,用于装配样品;最上层为两件样品。工装夹具和均温板通过周边4个螺钉固定,螺钉位置如图2b中的箭头所指的位置所示;均温板和样品通过背面的多个螺钉固定。

图2 样品分层结构和装配图

由于产品在通电过程中发热严重,因此增加了均温板结构设计作为产品加电时的热流通道,以增强散热效果。组件上增加了均温板,因而影响了组件的结构动力学特性,如果发生共振应在设计初期就进行改正。

6 组件自由模态分析

自由模态反映的是组件自身结构动力学特性,结构自身设计越好,产品在真实的安装状态下发生共振的可能性就越低,因而组件自由模态分析具有重要的意义。

6.1 锤击法模态试验系统

自由模态分析系统主要由3个部分组成:激振系统、响应采集系统和模态分析处理系统。其中,激振系统为力锤,响应采集系统为加速度传感器和信号采集器,分析系统为m+p模态分析系统。

6.2 锤击法模态试验方案

样品结构为较小的试件,总体比较容易被激振,所以采用力锤法单点激振,自由悬挂以模拟自由约束,识别样品的自由模态参数。采用固定传感器作为参考点,而逐点移动力锤敲击,依次测得各点对参考点的频响函数,模态分析系统对频响函数进行拟合,获取结构的模态参数 (模态频率、振型和阻尼等)。

参考点的安装位置为工装夹具28号点z向,如图3所示,力锤敲击方向如表1所示。

图3 组件锤击参考点示意图

表1 组件各点力锤敲击方向

6.3 自由模态分析结果

分析所得的模态参数如表2所示。

表2 自由模态固有频率和阻尼

组件和均温板装配成系统,在自由约束条件下2 000 Hz以内只有2个固有频率,图4a、4b、4c对应前三阶自由模态振型。

图4 自由模态一、二、三阶振型

对各阶振型进行MAC计算,一、二阶相关度为21%左右,其余均在5%以下,说明各阶模态具有较高的正交性,MAC计算结果和MAC矩阵如表3和图5所示。

表3 MAC计算结果

图5 自由模态MAC矩阵图

7 组件约束模态分析

约束模态反映的是组件结构真实安装到整机后,整体系统的动力学特性。此时的结构动力学特性真实地反映了外在激励条件下,产品是否发生不利共振的设计缺陷,对提升整机的可靠性具有最为真实的指导意义。

7.1 全场扫描激光测振试验系统

测振系统主要由激光扫描测试头和响应数据采集控制系统两个部分组成。

全场扫描激光测振原理采用多普勒效应实现样品振动量级的测量和模态参数识别计算。振动台施加随机振动作为外激励信号,按照实际安装平台固定样品,激光测试头同时采集反射光信号,测得各点的响应信号[7]。

7.2 全场扫描激光测振试验方案

在垂直振动台上,对样品施加一环境试验随机条件 (总GRMS6.06 g)作为激励。通过激光测振系统一次全场扫描样品一个面上的所有测点,测点分布图如图6所示。

图6 实际安装状态下测点分布

测得该样品的各阶模态振型和各点的GRMS值。将采集的响应数据经过测振系统的分析软件处理,测得样品各阶模态共振频率与振型、定位出样品结构薄弱点、薄弱点的GRMS量级和放大倍数。并在薄弱点共振频率条件下,利用测振系统fastscan功能进行正弦驻留测得样品的加速度、速度、位移响应数据和放大倍数。

7.3 约束模态分析结果

采用德国Polytec PSV-500全场激光测振系统,全场扫描测得所有测点频响函数值,并求解出各级模态参数,如表4所示。

表4 约束模态固有频率和阻尼

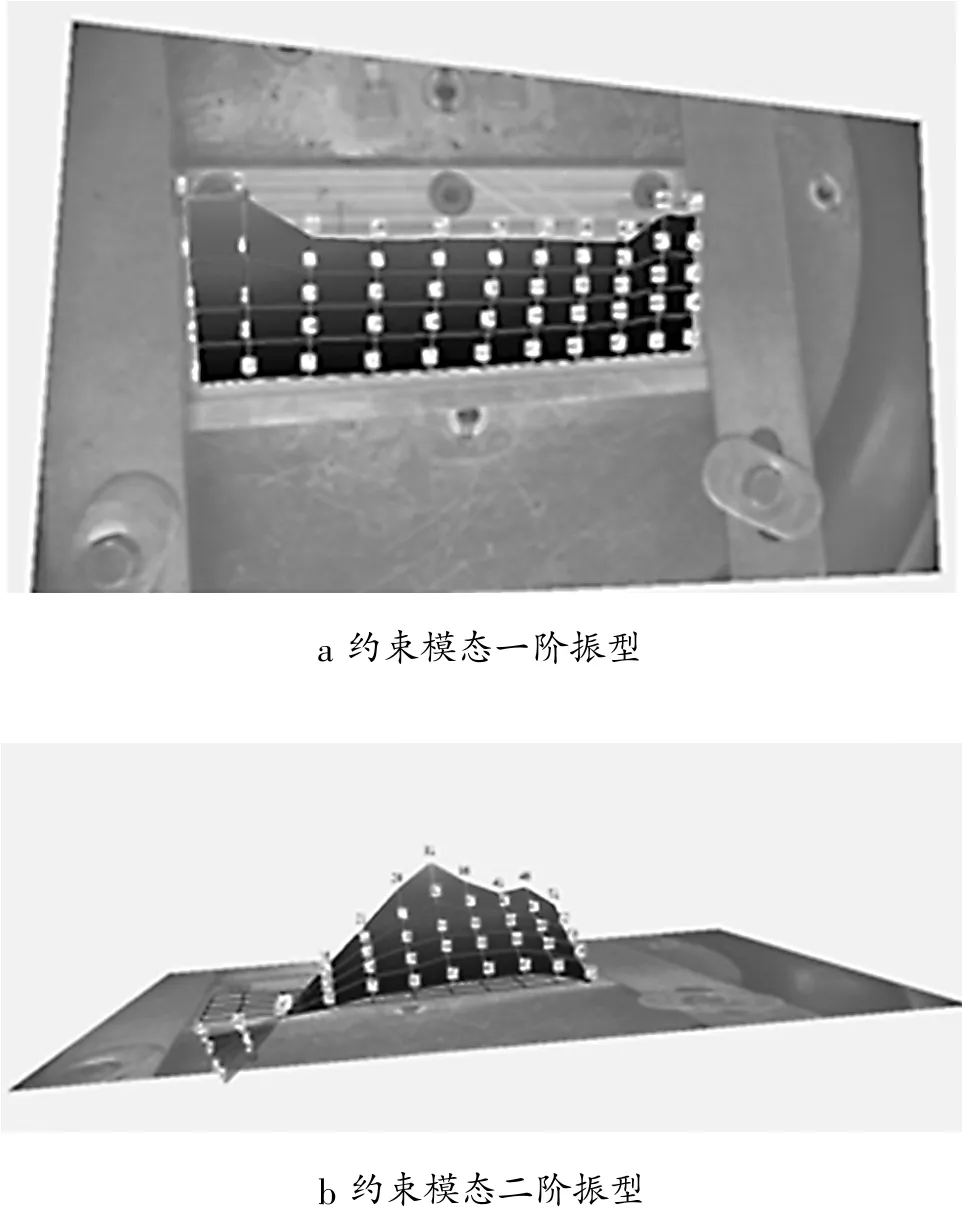

求解的约束模态的各阶振型图如图7所示。

图7 约束模态振型

对各阶振型进行MAC计算,结果如表5所示。

表5 MAC计算结果

从表5中可知,二、三阶相关度为20%左右,其余均在15%以下,说明各阶模态具有较高的正交性。

约束模态MAC矩阵图如图8所示。从图8中的MAC矩阵图也可以看出三阶模态之间具有良好的正交性,求解的结果准确。

图8 约束模态MAC矩阵图

8 结论

通过RMS分析计算,得到振动系统的薄弱点为6号测点,如图6中所示。

在随机激励下,其实测均方根值为14.90 g(设定值为6.06 g),放大倍数为2.46。

正弦驻留条件:驻留频率为626 Hz,加速度为 5 g,速度为 12.46 mm/s,位移峰峰值为0.006 3 mm。试验结果如表6所示。

表6 实测振动响应数据

9 结束语

全场扫描激光测振系统作为一种非接触精密光学测量设备,其不仅可以快速地测量样品全场多点的均方根加速度值GRMS,一次测量即可找出结构动力学特性的最薄弱位置,同时不需要考虑产品的安装方式,为准确测量实际安装平台上的约束模态提供了有力的手段,而且可以避免传感器附加质量对测试结果的影响。最终,利用全场激光测振系统准确地测量出了组件和均温板所构成的振动系统前三阶模态振型,并找到了整个系统的结构薄弱环节。虽然组件通过9个螺钉安装在均温板上,但是组件存在一部分悬空,变成了整体结构的缺陷位置,后期需要优化均温板的设计,增加整个组件的刚度,最终提升产品的结构强度。