电缆燃烧试验新旧标准的火灾动力学仿真对比分析*

2018-09-04高俊国孔译辉孙伟峰房权生张晓虹

高俊国,孔译辉,孙伟峰,李 明,房权生,张晓虹

(1.哈尔滨理工大学 工程电介质及其应用教育部重点实验室,黑龙江 哈尔滨 150080;2.宝胜集团有限公司,江苏 扬州 225800)

0 引言

为便于监督部门对电缆产品的监督管理和规范企业生产,我国相继发布了多项国家标准规定电缆及光缆在火焰条件下的燃烧试验方法,但这些方法标准相互独立,不利于对电缆及光缆燃烧性能优劣的综合评价。新标准《电缆或光缆在受火条件下火焰蔓延、热释放和产烟特性的试验方法》(GB 31248-2014)(简称新标准)是根据我国电缆及光缆燃烧性能的实际发展水平制定的,相对于旧标准GB/T 18380-2008(简称旧标准)是一个全新的阻燃体系。与旧标准对比,其对电缆及光缆燃烧性能等级进行了重新划分,从试验设备到供火时间和进风流量,都作了重要调整。新标准可通过试验获得电缆火灾初起阶段的燃烧性能数据,通过热释放速率反应火焰沿电缆蔓延的危险性,通过烟密度测试可体现起火区域能见度,使标准水平提高了一步[1,2]。笔者通过查阅资料及咨询电缆企业发现:新标准在颁布后的3 a中并未真正有项目上的应用,电缆及光缆燃烧性能检测仍然使用旧标准[3-4]。自从2017年“西安地铁事件”后,有关部门注意到了旧标准的不足,避免类似事件的发生,决定在阻燃检测方面全面启用更为完善、要求更高的新标准。但是旧标准的使用已近10 a,各电缆企业对其非常熟悉,新标准对电缆燃烧性能检测的影响未知,所以有必要对新旧标准进行对比分析,为阻燃电缆的研发与设计提供理论依据。

目前电缆燃烧性能的各项指标试验并未在各个生产厂家全面展开,究其原因可能是由于电缆燃烧的试验设备、电缆样品造价高,一般厂家无力承担。但是部分高校已经尝试了用计算机仿真的方法对电缆成束燃烧试验进行研究,并与实体试验进行了对比,发现试验与仿真数据能够较好吻合[4-5]。曹会等[6]利用FDS软件模拟LDH阻燃材料和非LDH阻燃材料在不同条件下的火灾蔓延特性;曹彬等[7]应用火灾动力学模拟软件FDS对无风情况下池火灾对周围大气环境的热辐射强度进行模拟,发现FDS辐射强度结果与经验模型结果吻合较好;李营等[8]利用FDS对无电缆参与的火灾和有电缆参与的火灾进行了仿真研究,得出了电缆在火灾中是否被引燃主要取决于是否与火焰直接接触的结论。

FDS是由美国火灾科研机构NIST开发的一种适用于求解火灾驱动流体流动问题的程序,其中主要功能是利用场模拟求解火灾过程中各种状态参数在空间上的分布及其随时间的变化。因此,本文选择利用火灾动力学模拟软件FDS按照新旧国家标准分别建立简化的燃烧室及成束电缆模型,对比分析新旧标准中的差异因素对电缆燃烧性能试验的影响,进而分析新标准下电缆通过燃烧性能试验的难易程度,并将分析结果进一步用于电缆成束燃烧的实体试验中。

1 两版标准差异对比

1.1 电缆及光纤燃烧性能等级划分

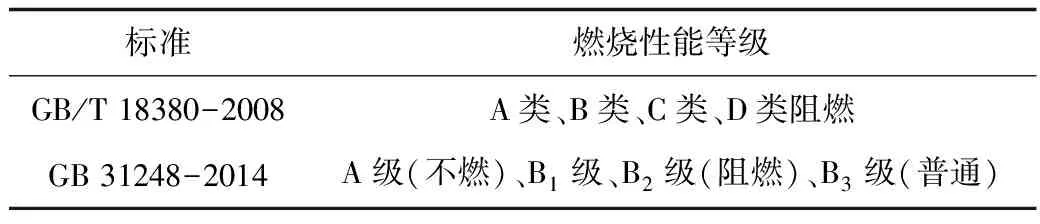

新标准对电缆及光纤燃烧性能等级进行了重新划分[9-10],等级划分如表1所示。

表1 新旧标准对燃烧性能等级的划分Table 1 Classification of combustion performance grades in new and old standards

1.2 部分差异对比

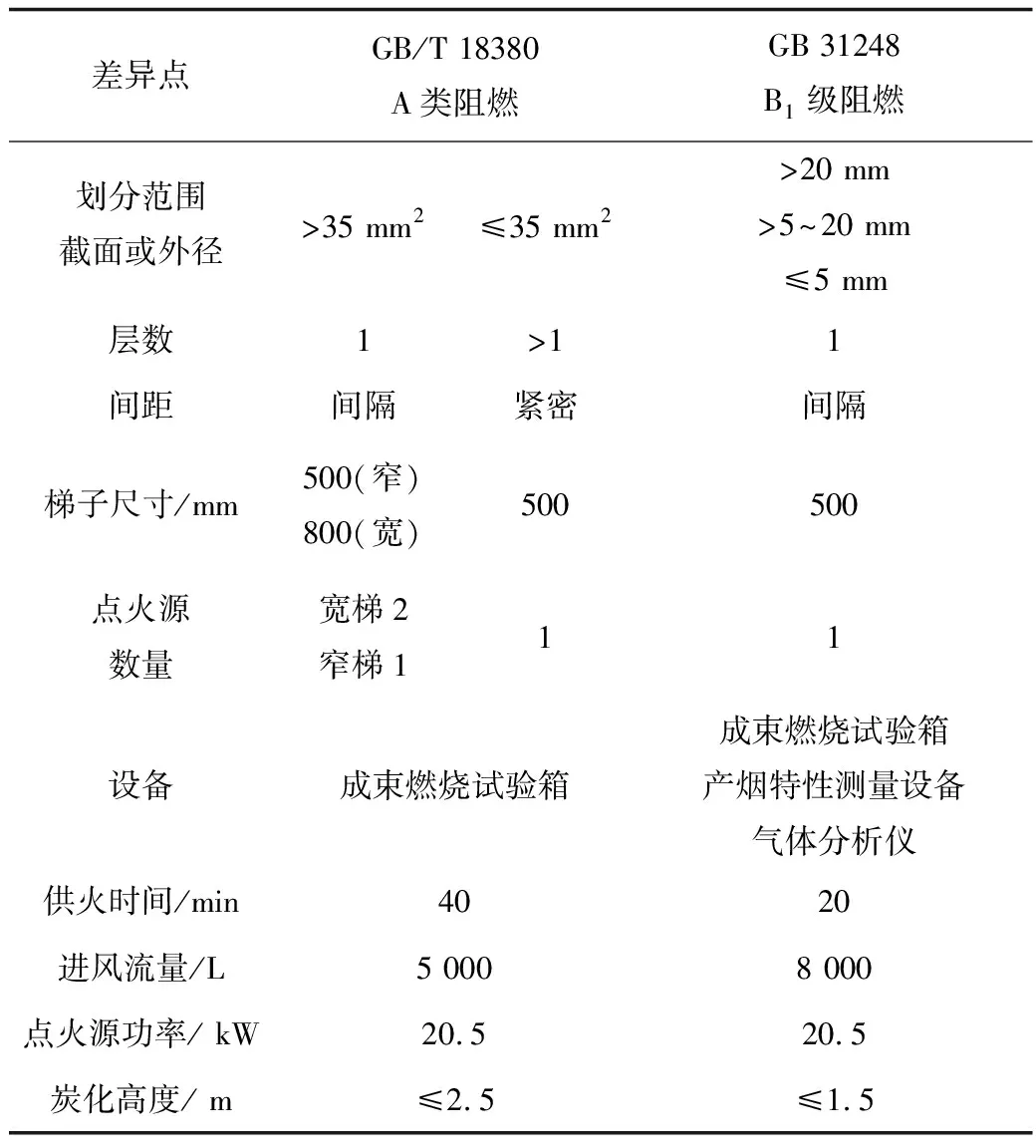

新标准中的B1级为阻燃1级电缆(光缆),与旧标准中的阻燃A类电缆(光缆)相对应,都属于各自标准中阻燃电缆的最高等级,因此选择这2个等级进行差异点对比,差异点对比列入表2中。其中主要在点火源数量、进风流量、电缆排列方式、供火时间和炭化高度方面进行了调整。

表2 新旧标准的差异点对比Table 2 Comparison of difference between new and old standards

2 电缆及燃烧室模型的建立

2.1 求解方程

FDS软件严格遵守以下方程[11]:

连续方程:

(1)

动量方程:

(2)

组分方程:

(3)

能量方程:

(4)

式中:ρ为组分密度,g/m3;u为组分速度,m/s;m为组分质量,g;Cp为定压比热,J/(kg·K);T为组分温度,K;μ为组分粘性系数,Pa·s;Pr为普朗特数;wsQs为干扰源。

对于火灾场景,不能假设燃料和氧气在混合时完全反应。因此阻燃电缆燃烧试验中的燃烧反应也不为完全反应,存在除一步反应外的额外反应[11]:

(5)

(6)

2.2 仿真模型的简化

模型的规模直接影响计算时间,适当的简化模型可以有效缩短计算时间,提高效率[12]。同时,简化方法需要建模经验和跟踪仿真结果。在建模工程中,对电缆及燃烧室模型做以下处理:

1)略去燃烧室内外的非必要支撑,忽略燃烧室壁面材料及厚度,将壁面统一设置为绝热表面;

2)将电缆简化为只保留线芯层和护套层的长方体模型;

3)采用非均匀网格划分方法,在点火源附近区域采用细网格划分,以保证计算结果的可靠性,点火源上部和下部区域采用粗网格划分,以缩短计算时间;

4)将烟密度测量装置简化为一个位于燃烧室上出口处的烟密度传感器。

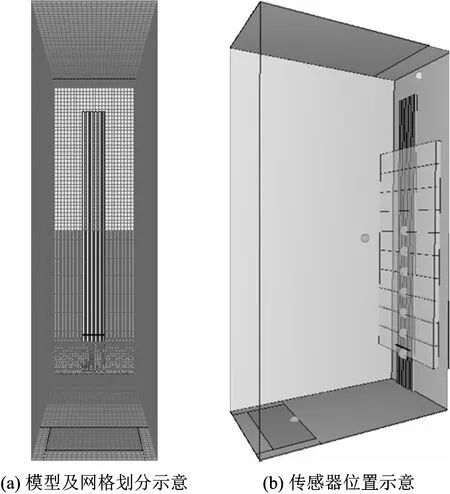

图1为根据新标准建立的模型,电缆模型在燃烧室内垂直于地面平行排列,电缆模型下部黑色条状物为点火源。

图1 简化模型的网格划分及传感器位置示意Fig.1 The simplified model mesh division and the schematic diagram of sensor position

2.3 材料属性、重要参数比较和传感器

FDS的材料库有丰富的材料可以选取,如果没有所需的材料,还可以自定义。为不失一般性,且综合3D模型的仿真速度,设置电缆护套及线芯属性如表3所示。其中护套选择的是聚氯乙烯(PVC),线芯选择的是铜。

表3 电缆护套及线芯属性Table 3 Properties of cable sheath and core

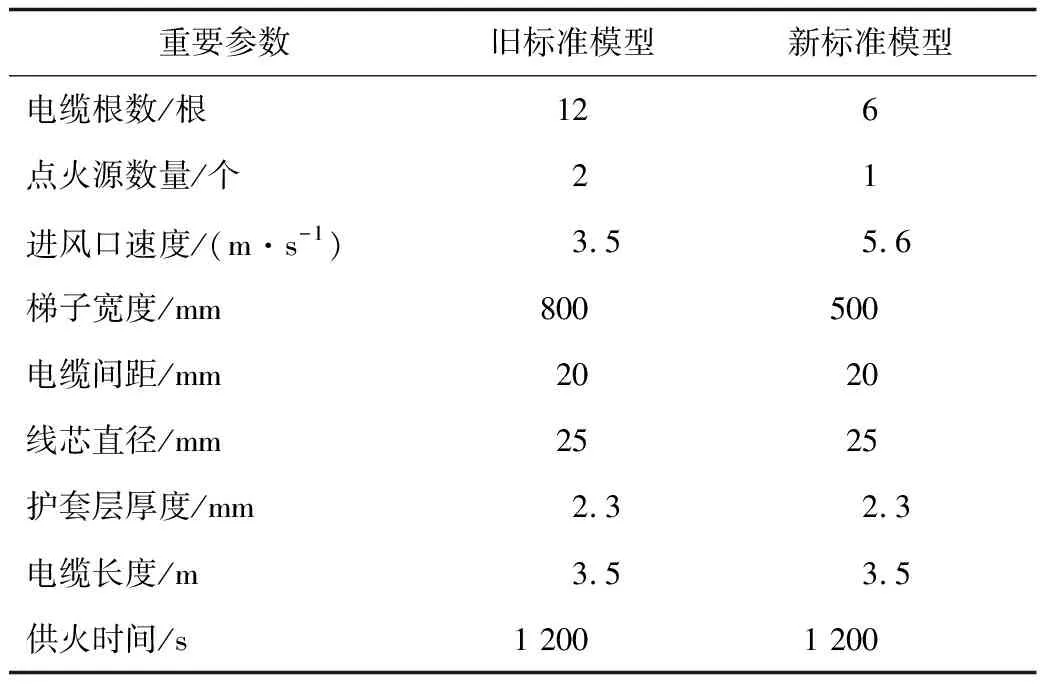

本文选择旧标准中的阻燃A类电缆与新标准中的B1级阻燃电缆,对其供火1 200 s,根据早期的燃烧数据对电缆燃烧情况进行火灾动力学仿真计算对比及分析预测,表4中列出了根据新旧标准所建立模型中的重要参数。

表4 模型中的重要参数Table 4 Important parameters in the model

随着耗氧理论的广泛应用,大量传统的燃烧试验数据已经被热释放速率、总热释放量等所取代,此类参数是对火灾危险性评价和性能化防火设计的基础[13]。考虑到实体试验中安装的传感器数量较少,为了更细致地对电缆燃烧的过程情况进行分析及预测,在仿真模型中设置了除标准规定外的若干传感器,所设置的传感器数量如表5所示。其中的动态监测平面设置在电缆的前后表面,可以用来监测表面的温度及氧气的动态变化过程。

表5 模型中的各传感器个数Table 5 Number of sensors in the model

3 数值仿真结果与分析讨论

3.1 新标准对箱体温度的影响

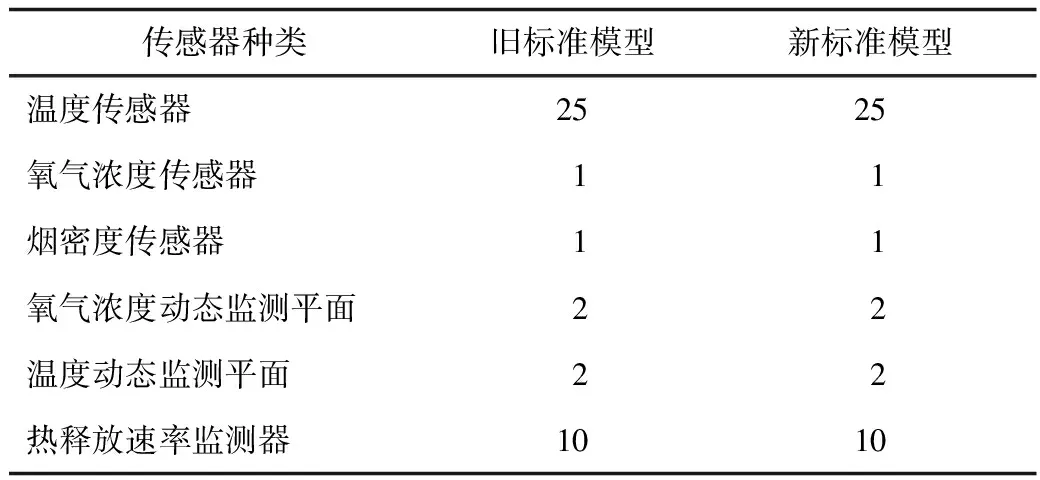

图2为燃烧室箱体温度的拟合曲线,其中旧标准箱体温度曲线波动幅度小,总体呈上升趋势,这一现象与实体试验中箱体温度变化趋势一致;新标准箱体温度曲线较旧标准曲线波动幅度大、平均值高,700 s前呈上升趋势,700~1 000 s间出现连续下降后温度回升,可能在700~1 000 s间电缆模型中距离点火源较近的材料烧尽,1 000~1 200 s间火焰延电缆向上发生了蔓延。且旧标准箱体最高温度为103℃,新标准箱体最高温度为115℃。根据经验,箱体温度越高电缆不合格的几率越大,所以从箱体温度拟合曲线来看在新标准下电缆通过燃烧性能试验的难度增大。

图2 燃烧室箱体温度的拟合曲线Fig.2 Fitting curve of combustion chamber box temperature

3.2 新标准对电缆前后表面温度的影响

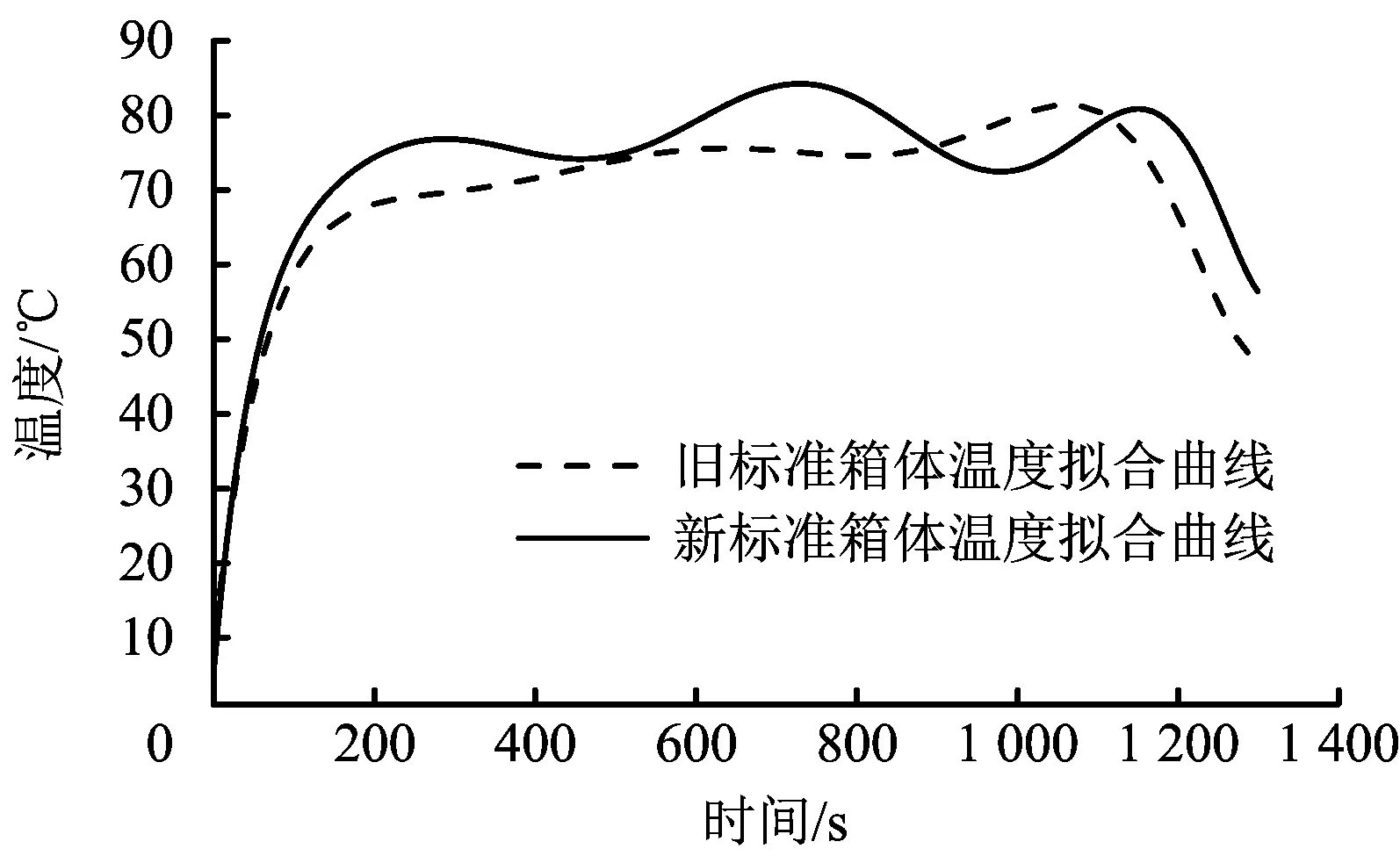

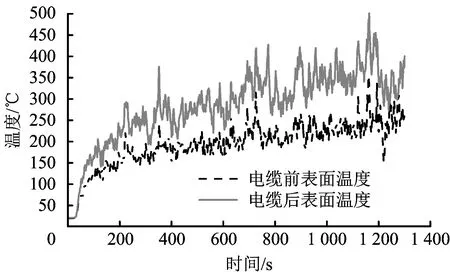

通过仿真试验发现:在2个点火源同时作用的情况下,正中间的电缆火焰蔓延速度较位于点火源中间处的电缆慢,故将温度传感器设置在位于点火源中间处的电缆表面。

图3和图4分别为旧标准与新标准下位于点火源上方1.18 m处的电缆前后表面温度变化曲线。图3显示,在旧标准下电缆前表面的温度比后表面的温度低,温度差在100℃左右,而图4显示在新标准下该点的前后表面温度相差无几,且与图3中后表面温度接近。

图3 旧标准下电缆前后表面温度变化曲线Fig.3 Temperature variation curves of front and rear surfaces of cables in the old standard

图4 新标准下电缆前后表面温度变化曲线Fig.4 Temperature variation curves of front and rear surfaces of cables in the new standard

实体试验过程中,电缆的爬火现象在后表面较为严重,故后表面的温度较高,但在新标准下电缆燃烧过程中,随着火焰的蔓延,前后表面温度没有明显区别,这表明电缆前后表面具有相同程度的爬火现象,而不是单一的后表面爬火现象严重,且新标准中允许的最大炭化高度为1.5 m,较旧标准减少1 m,所以根据表面温度曲线推测新标准下电缆通过燃烧性能试验的难度增大。

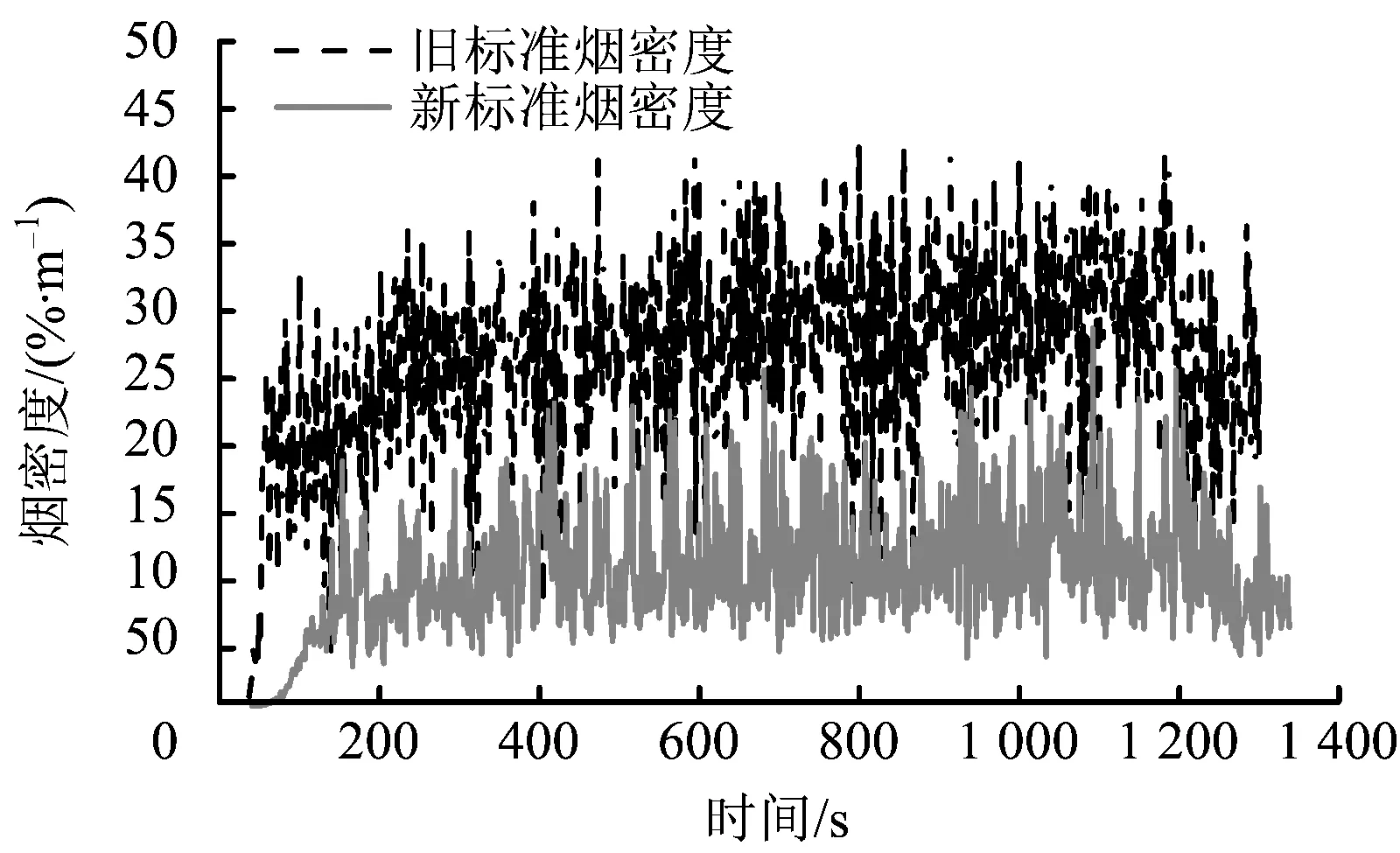

3.3 新标准对烟密度的影响

在模型简化中将烟密度测量装置简化为一个位于燃烧室上出口处的烟密度传感器,该传感器距离上出口10 mm。通过仿真计算得出的烟密度变化曲线如图5所示,由图可见阻燃A类电缆较B1级阻燃电缆在20 min供火时间内烟雾产生速率快、密度大。因此在烟密度方面新标准下的电缆试验容易通过检测。

图5 烟密度变化曲线Fig.5 Change curve of smoke density

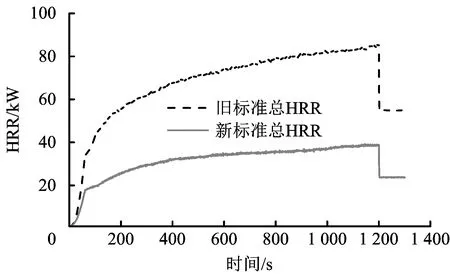

3.4 新标准对热释放速率的影响

图6为通过数值仿真求解出的燃烧室内总热释放速率(HRR)曲线。从图6中可以看出旧标准下的总HRR曲线增长速率一直高于新标准。

图6 燃烧室内总热释放速率曲线Fig.6 Total HRR curve in combustion chamber

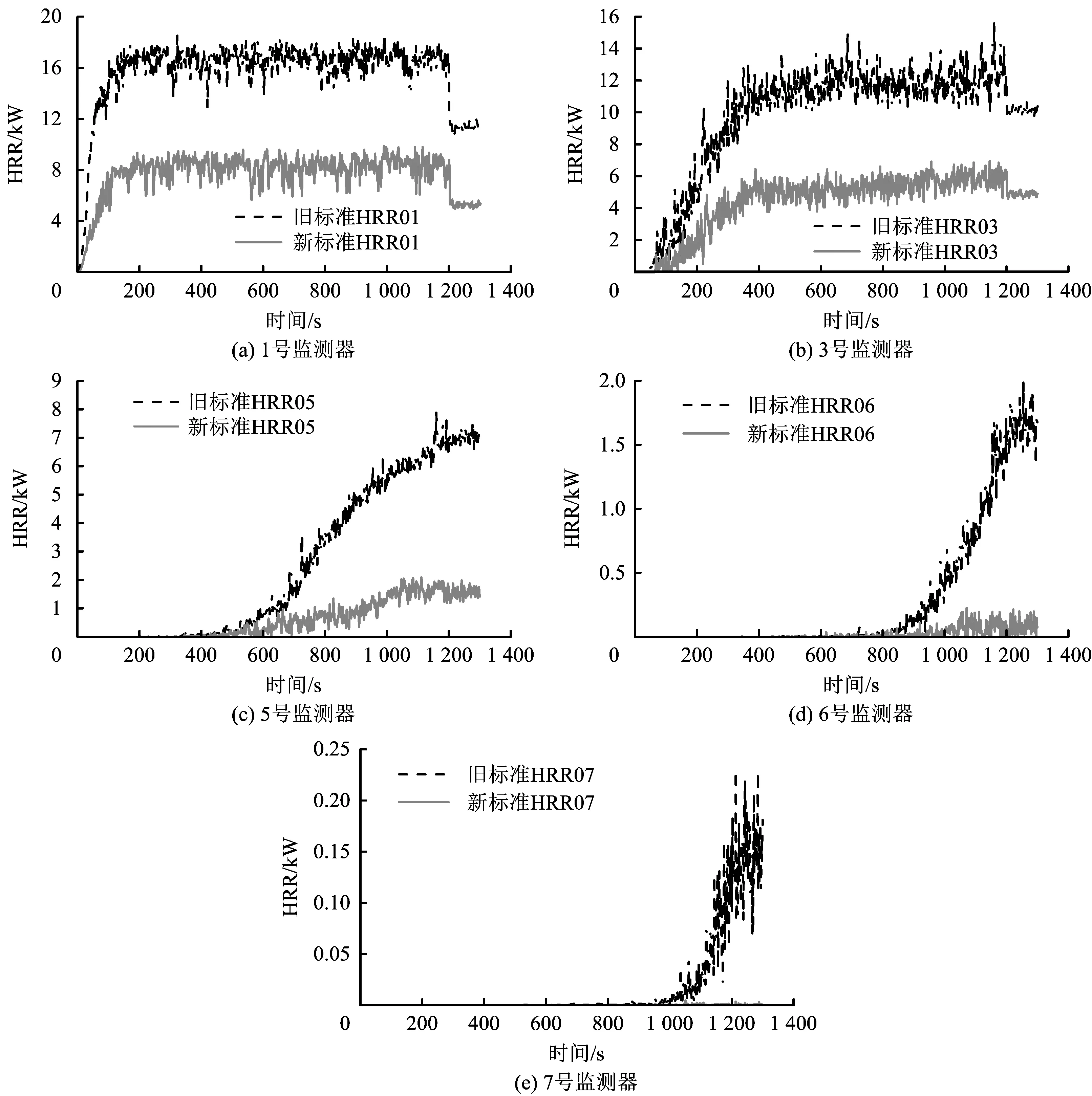

图7为电缆燃烧过程中各热释放速率监测器对应的热释放速率曲线。热释放速率监测器是对一片区域进行监测,综合考虑仿真速度和计算精度,采用等间距设置,即从点火源下方90 mm处开始向上每隔250 mm设置1个监测器,一共设置10个监测器,且在新旧标准模型中所设置的热释放速率监测器数量和位置相同。从图7中可以看出,随着时间的推移,火焰逐渐沿着电缆向上攀爬,即爬火过程,在这一过程中新旧标准的HRR曲线之间的差距从2倍逐渐增大到百倍,即在电缆燃烧的早期,新标准下电缆的爬火能力较弱;如果人为假定HRR数值在低于10-3时电缆的燃烧反应停止,观察图7中(c),(d),(e)发现,旧标准下电缆炭化高度在1.75~2 m之间,新标准下电缆炭化高度在1.25~1.5 m之间,且2种标准情况下的炭化高度在供火1 200 s内基本达到稳定,由此推测新标准下的电缆模型的炭化高度超过最大炭化高度(1.5 m)的风险较大。

图7 各热释放速率监测器对应的热释放速率曲线Fig.7 HRR curves corresponding to various heat release rate monitors

4 结论

1)旧标准箱体最高温度为103℃,新标准箱体最高温度为115℃,根据经验,箱体最高温度越高电缆不合格的几率越大,故推测在新标准下电缆通过燃烧性能试验的难度增大。

2)新标准在炭化高度方面要求较为严格,且新标准下电缆前表面的爬火现象严重,这导致了电缆成束燃烧试验在炭化高度方面不易通过检测。

3)电缆在新标准下的烟密度是旧标准下的一半,可见新标准下的成束电缆燃烧试验在烟密度方面容易通过检测。

4)将成束电缆燃烧的火灾动力学仿真结果进一步用于实体试验中。在保证电缆机械强度的前提下,为达到新标准中的B1级阻燃等级,需要在旧标准下A类阻燃的基础上增加电缆的阻燃效果,特别需要抑制的是火焰在电缆表面垂直蔓延的能力。