井下采空区构筑物漏风实测装置研发及应用*

2018-09-04赵洪宝王宏冰魏子强

赵洪宝,王宏冰,张 欢,王 涛,魏子强

(1.中国矿业大学(北京) 资源与安全工程学院 北京 100083;2.河南省瓦斯地质与瓦斯治理重点实验室-省部共建国家重点实验室培育基地,河南理工大学,河南 焦作 454001)

0 引言

近年来,随着地下煤炭开采强度的增加,特别是涉及瓦斯的矿井安全事故频繁发生,给人民的生命财产造成了巨大损失[1],其中采空区瓦斯是诱导事故的主要因素之一,而采空区构筑物漏风是在开采过程中不可忽视的问题,特别是在有自燃倾向性的煤层中开采时,由于采空区中集聚了大量的瓦斯,工作面与采空区之间的漏风流一方面将采空区瓦斯积聚在工作面上隅角中,造成瓦斯含量超限[2];另一方面漏风流增加了采空区的氧气浓度,为采空区发生瓦斯爆炸(遗煤自燃)提供了氧气条件,严重威胁着矿区的安全[3]。

目前针对井下采空区沿空留巷构筑物漏风规律的研究方法主要有理论分析、数值模拟、相似模拟实验等。如章梦涛等[4]提出了一种渗流场的数学模型;黄伯轩[5]、李宗翔[6]等相继提出不同数学模型及计算方法;邓军等[7]利用渗流场理论预测了采空区自燃危险区域。自20世纪数值模拟软件流行以来,我国学者如胡千庭等[8]、高建良等[9]、梁运涛等[10]采用CFD数值软件模拟研究了采空区瓦斯及风流流动规律;车强[11]通过研究采空区多组分气体的运移规律,进一步完善了采空区气体运移的CFD模拟模型;王春等[12]基于Fluent软件,对综放开采采空区遗煤自燃过程进行了三维数值模拟研究;任擎华[13]、王洪胜[14]、高亮[15]等都以现场实际工作面为原型,通过建立相似模型,研究了在不同的通风方式下采空区内部瓦斯运移规律及采空区内部漏风规律。因采用理论分析、数值模拟及相似模拟实验的手段对采空区漏风流场进行的研究有时与现场实际情况有所差异,严重时可能偏离了现场实际问题,不能真正的解决现场问题,因此需要针对现场实际问题进行现场实测研究。

目前主要的井下漏风实测技术是SF6示踪技术[16-19],但该技术操作过程过于繁琐,需要专门的技术人员进行取样和检验操作,不便于及时的指导工程现场对采空区漏风的控制。因此本文针对现场生产实际需要,研发了一种简便经济适用的井下构筑物漏风实测装置,并将该装置应用于现场实践,可实时监测记录留巷构筑物漏风的情况,能够准确、便捷、动态地反映井下采空区构筑物的漏风规律,为采空区留巷漏风治理提供理论依据和基础数据,以保障矿井的高效开采和安全生产。

1 井下构筑物漏风实测装置的设计及测试原理

1.1 井下构筑物漏风实测装置的设计

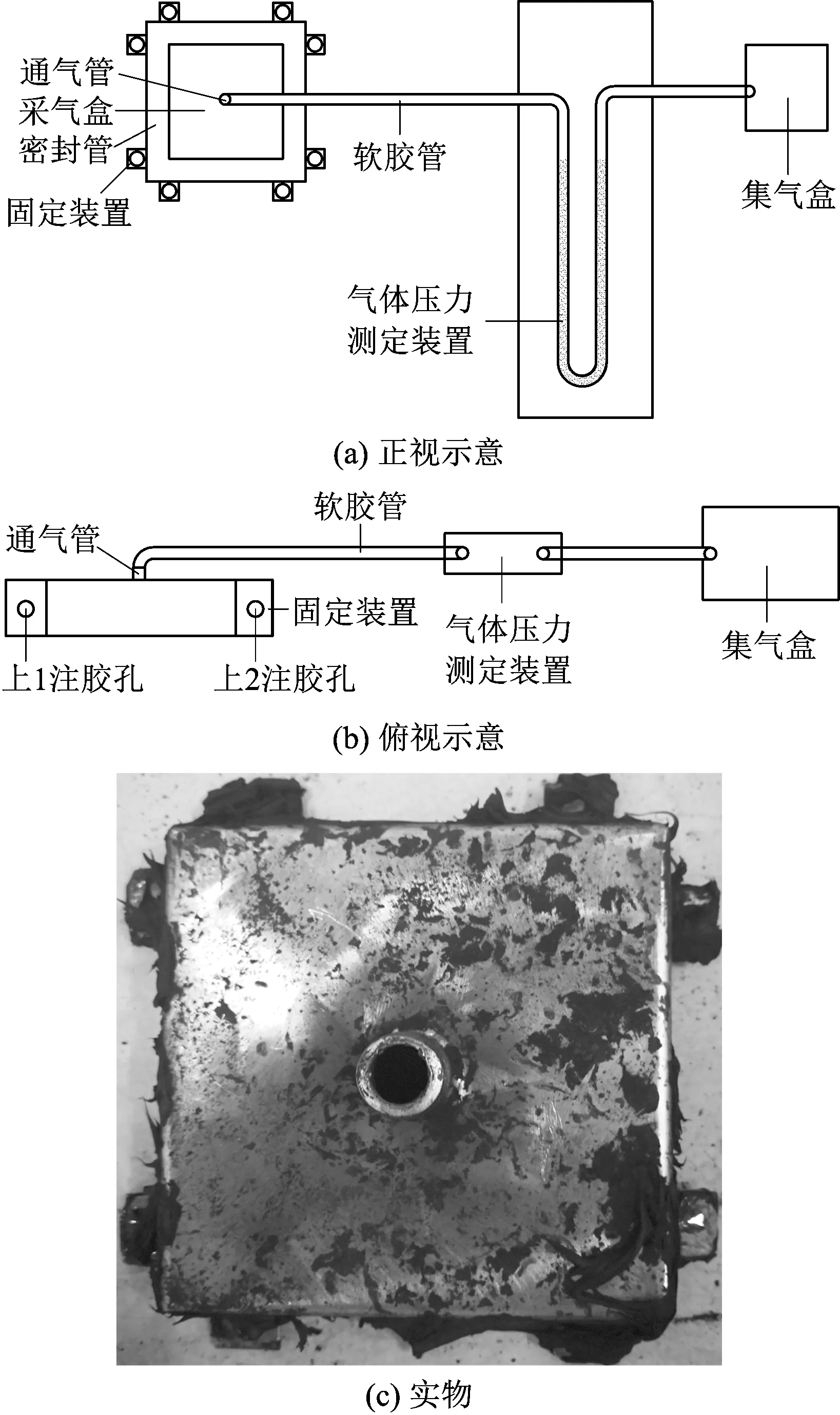

该装置主要包括采气盒、密封管、设备固定装置、气体压力测定装置和集气盒。装置中采气盒的长、宽、高分别为100,100和20 mm,是由厚度为0.5 mm的铝合金材料制成的无底空心盒,底面紧贴巷道面,顶面焊接通气管与流量监测装置相连;密封管是围绕采气盒一周的矩形管,是宽度为20 mm,高度为20 mm,厚度为5 mm的无底空心管。在紧贴煤壁时,上部2个注密封胶孔,下部1个注密封胶孔,通过孔向管内注射密封胶实现实测区域与四周隔离;设备固定装置焊接于密封管四周,每条边上2个方向向煤壁上打固定螺丝;气体压力测定装置为U型管气体压力测定仪,且其通过管道与采气盒连接。如图1为井下构筑物漏风实测装置图。

图1 井下构筑物漏风实测装置Fig.1 Air leakage measurement device diagram in structures of gob-side entry retaining

1.2 监测原理

1)数据采集

将装置采气盒固定在井下构筑物巷道壁上且其周围密封固定,采空区中气体通过巷壁上的裂隙涌出到采气盒中,此时装置的采气盒通过软胶管与U型管气体压力测定仪相连,这样采空区气体经过采气盒的积聚进入U型管气体压力测定仪,接着记录U型管两端液面的变化示数,从而确定构筑物的漏风情况,紧接着将U型管气体压力测定仪中液体放掉,使得采空区气体经过U型管直接进入集气盒中,最后对集气盒中采空区气体进行检测分析。

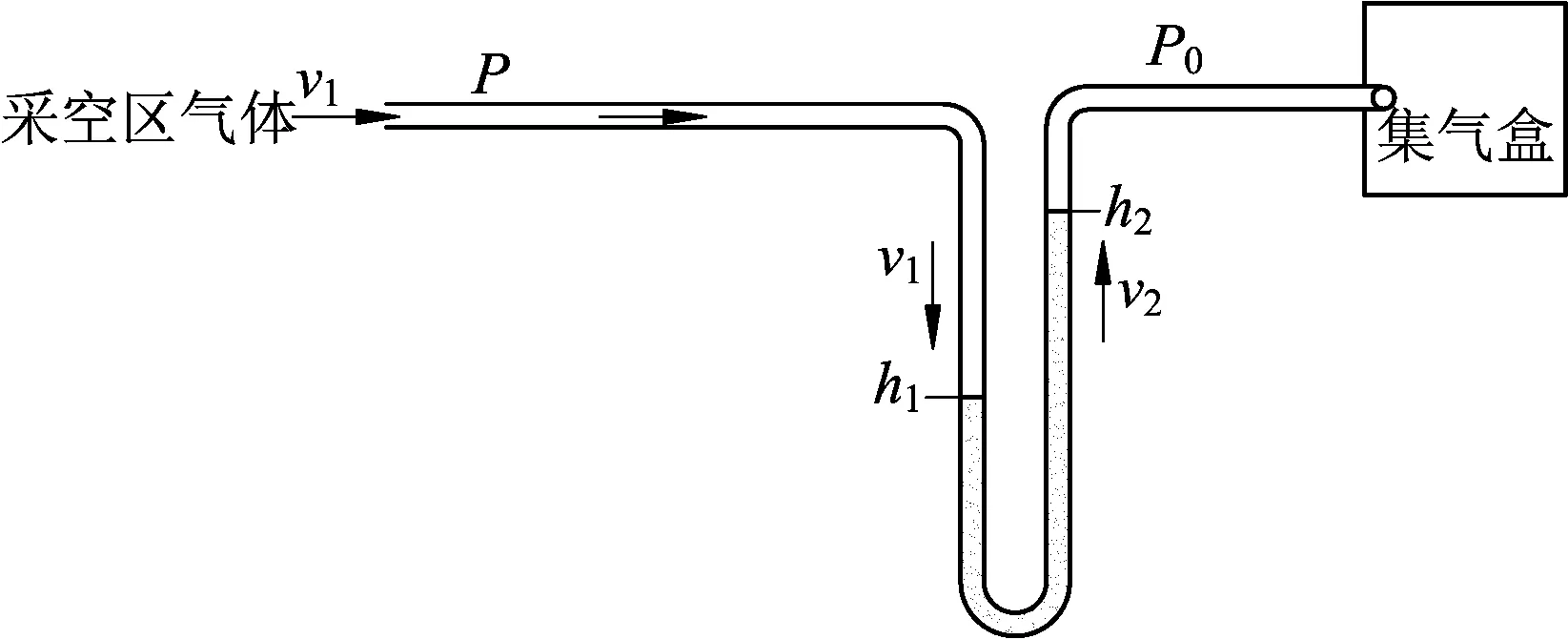

2)数据处理

(1)

式中:P为静压,MPa;ρ为密度;h为液面高度,m;υ为气体平均流速,m/s;C为常数。

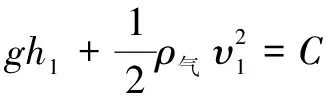

图2为U型管气体压力测定仪工作示意图,通过对U型管两端采用伯努力方程得:

(2)

(3)

由于上式中P为采空区气体压强,MPa;P0为大气压强,MPa;h1为左端液面高度,m;h2为右端液面高度,m;υ1为左端气体流速,m/s;υ2为右端液体速度,m/s;ρ为密度;当U型管内液体稳定时υ2为0,假设U型管内气体流动的整个过程没有能量损失,即初始采空区涌出气体的能量全部转化为使液体上升所具有的能量,因此将式(2)和式(3)联立计算得:

(4)

通过该装置的U型管可以得到采空区侧构筑物巷壁气体涌出口处的压强P,最后带入伯努利方程(4),计算出采空区气体速度υ1。

图2 U型管气体压力测定仪工作示意Fig.2 Schematic diagram of gas flow monitoring meter for U tube

2 工程实践

2.1 工程背景

本次监测的矿井是山西省长治市长子县霍尔辛赫煤矿3202工作面,施工地点为Y型通风的采空区侧尾巷内沿空留巷段,主采3#煤层。基本情况如下:3#煤层位于山西组下部,下距9 #煤层55.72~79.70 m,平均58.04 m。煤层厚4.49~7.17 m,平均煤厚为5.65 m。井田内3#煤层东厚西薄,含泥岩、炭质泥岩夹矸0~2层,一般1层,距底板约 0.78 m 左右较为稳定(平均厚度 0.30 m)。3#煤层顶板为泥岩、砂质泥岩、粉砂岩,局部为砂岩,底板为黑色泥岩、砂质泥岩,深灰色粉砂岩。该层煤全井田可采,结构简单,厚度变化不大。

2.2 工作面巷道布置

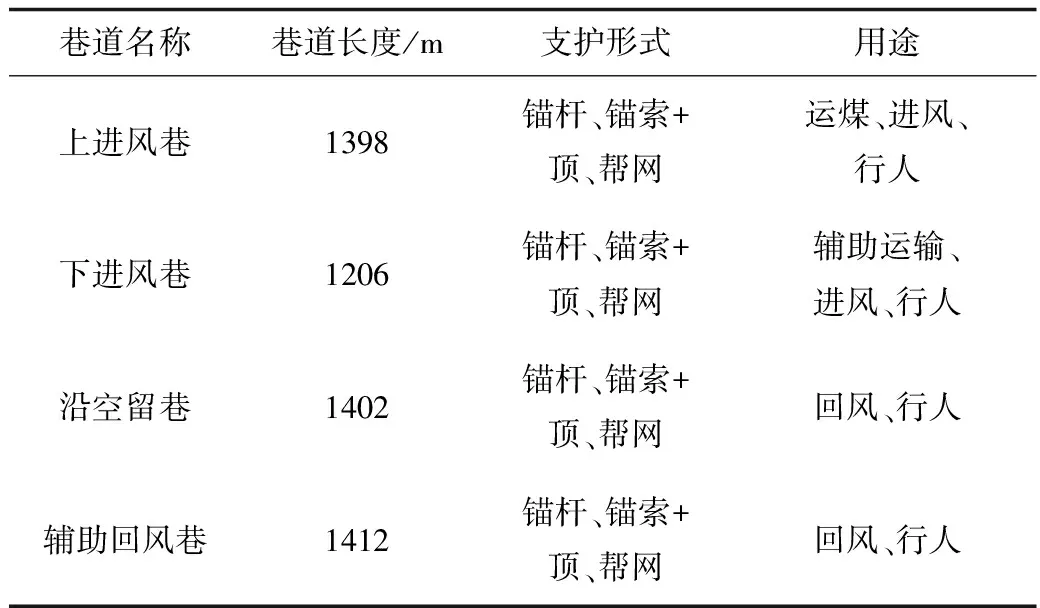

3202工作面位于3#煤层二盘区,巷道沿煤层顶板掘进,布置上进风巷、下进风巷(辅助进风巷)、沿空留巷、辅助回风巷等。具体巷道规格及支护形式如表1所示。

表1 巷道规格及支护形式Table 1 Specification and support form of laneway

2.3 现场试验方案

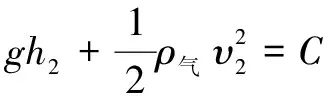

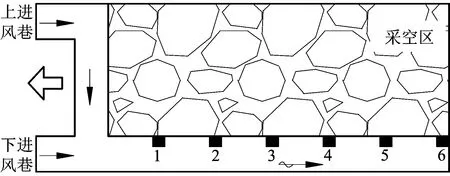

霍尔辛赫矿3202工作面采空区侧沿空留巷段构筑物漏风实测装置布置,如图3所示。

图3 3202工作面采空区侧沿空留巷段构筑物漏风实测装置布置Fig.3 Air leakage measurement device layout in structures of 3202 surface gob-side entry retaining

从上进风巷流经工作面的风流,在整个工作面范围内都有向采空区漏风的情况,根据质量守恒定律,采空区中的风流一部分会从工作面下隅角重新涌向工作面,另一部分可能会从采空区侧沿空留巷段巷道构筑物中孔隙流向留巷中,因此,将漏风装置沿着采空区侧沿空留巷布置1#~6#监测点,其中1#监测点距离端头支架20 m位置布置,两相邻监测点之间相距20 m。通过这些漏风测点进一步监测采空区向留巷的漏风情况,得出采空区侧沿空留巷段的漏风规律。

试验方案如下:

①固定设备。结合3202工作面实际情况,在采空区侧沿空留巷段选取距工作面端头支架120 m的长度,每间隔20 m布置1处采气盒。

②密封设备。在采气盒周围用结构胶将连接缝隙密封,避免留巷中气体通过连接缝隙进入采气盒中,对监测结果产生干扰。

③连接设备。采用软胶管将采气盒出气端与U型管气体压力测定仪连接,且保持U型管气体压力测定仪中的液体与采气盒出气端口相平。

④记录数据。待U型管气体压力测定仪中液面稳定时,分别记录每一监测位置处的U型管气体压力测定仪上刻度,将数据带入公式(4),计算出采空区气体速度。

⑤收集气体。待漏风数据记录完全后,将U型管气体压力测定仪中的液体取出,使得气体进入收集盒中,采用专门气体成分分析设备,得到采空区中瓦斯的浓度分布情况,为采空区瓦斯治理措施提供基础数据。

2.4 试验数据处理

1)漏风处风流涌出情况

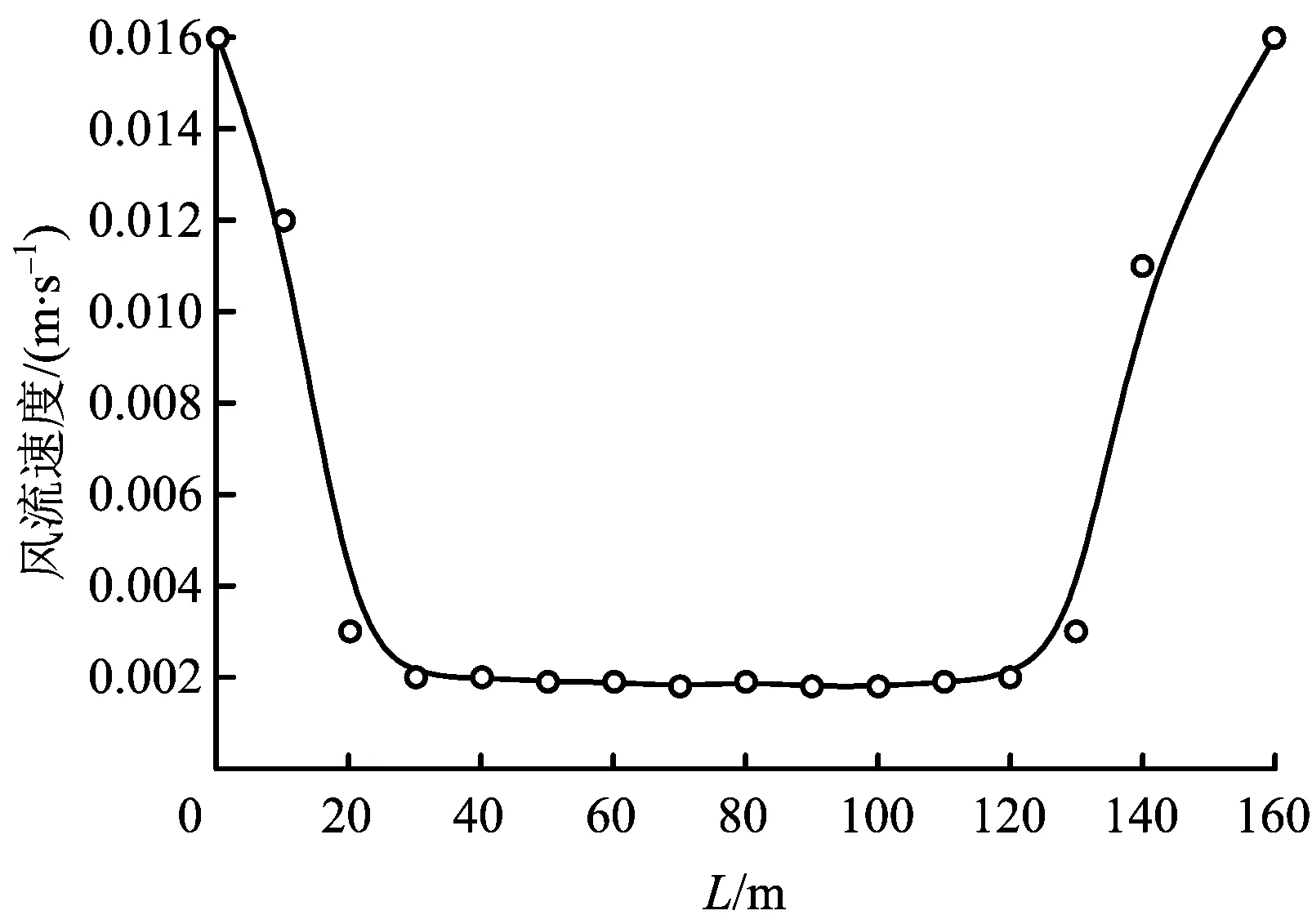

沿着工作面走向,采用风速监测工具(翼式风表)从上隅角开始每间隔20 m监测向采空区的漏风情况,得到的工作面涌向采空区漏风风速图,如图4所示。

图4 工作面向采空区漏风风流速度Fig.4 Velocity diagram of air leakage from working face to goaf

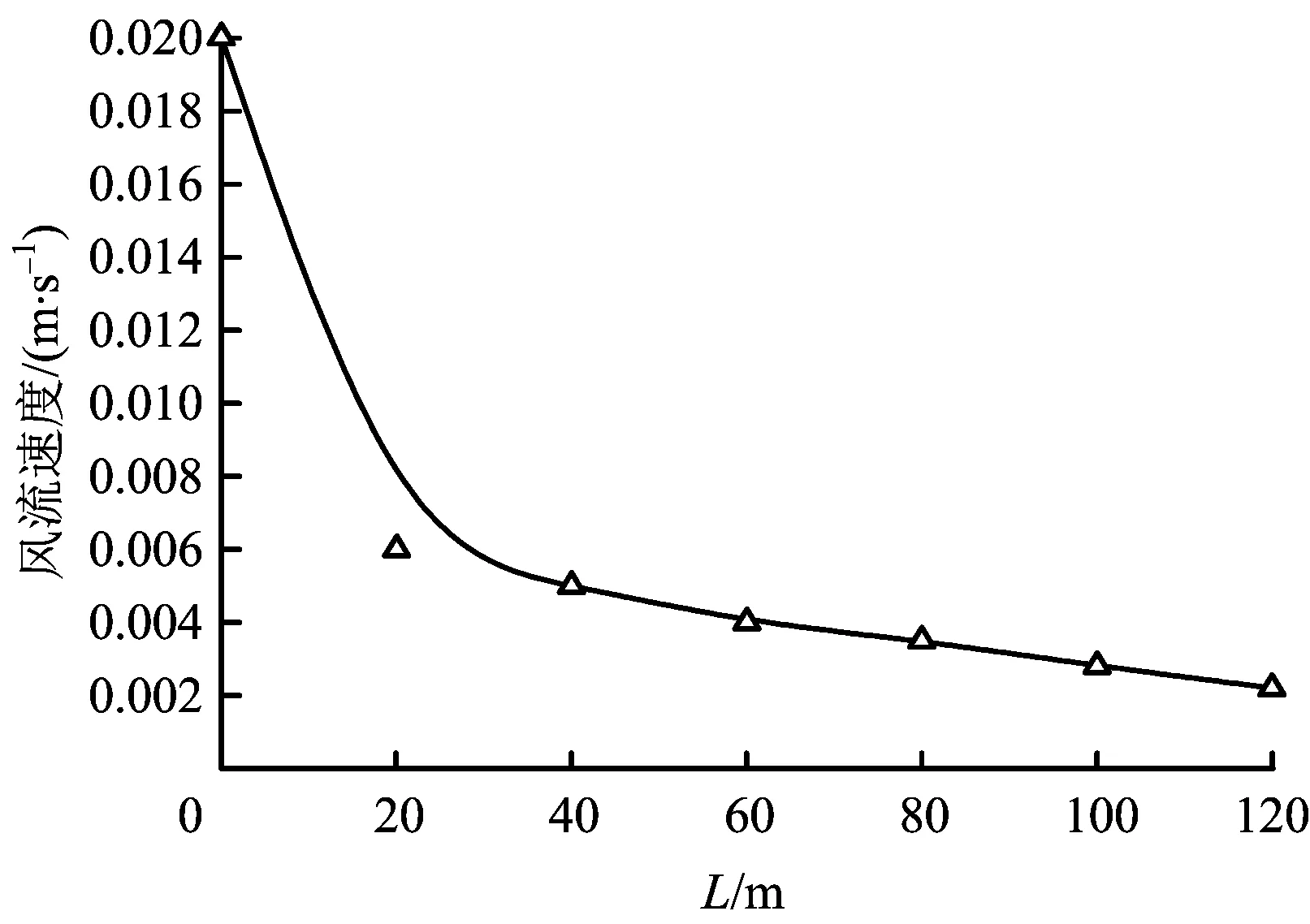

实时记录漏风装置内U型管压力测定仪内左右液体的变化刻度,进而采用式(4)计算出采空区气体的涌出速度,得到的采空区向沿空留巷段监测点1#~6#漏风风流速度曲线如图5所示。

图5 采空区向沿空留巷段漏风风流速度Fig.5 velocity diagram of air leakage from goaf to gob-side entry retaining

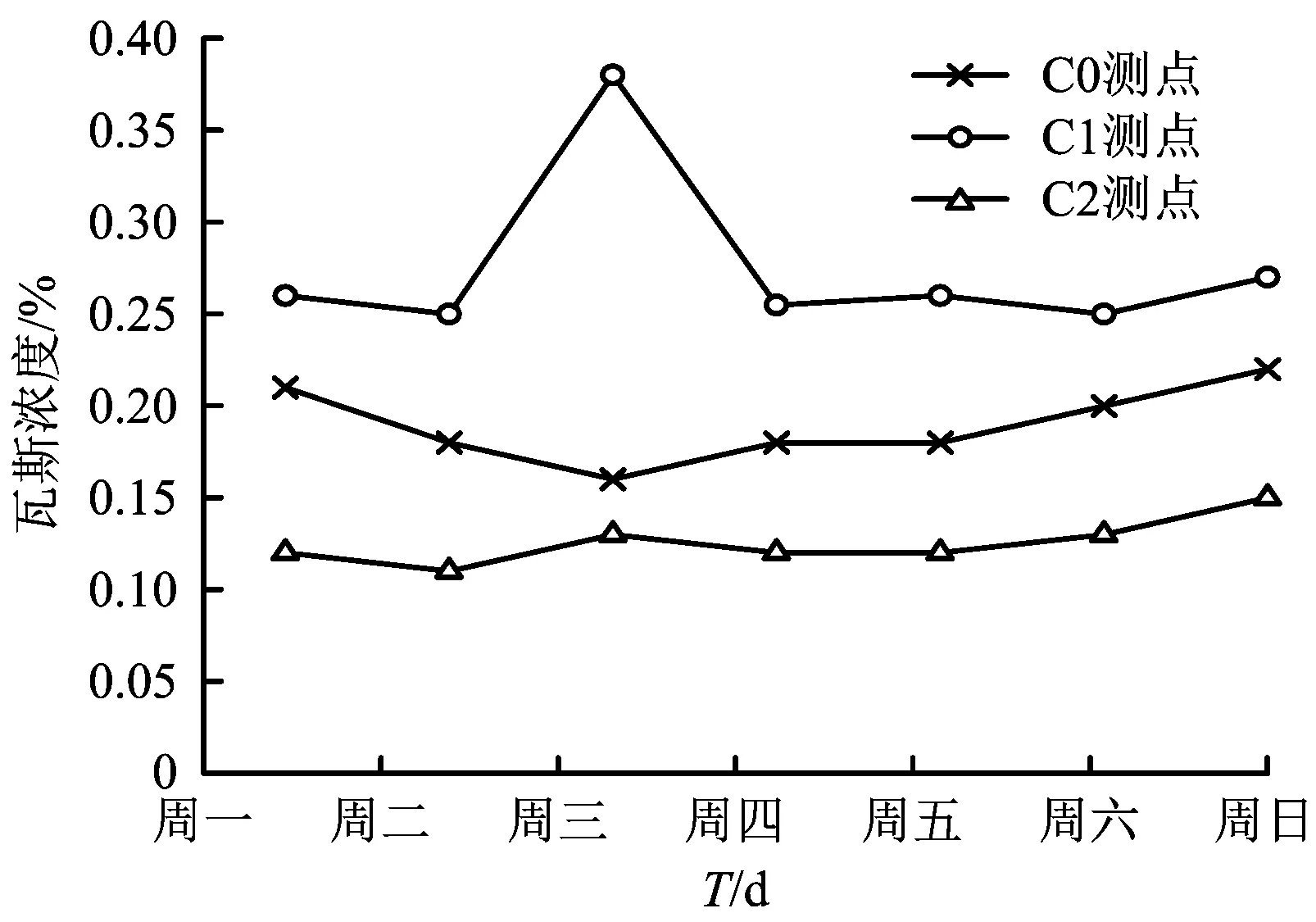

2)漏风处瓦斯涌出情况

由于采空区中赋存着大量的瓦斯,在工作面风流涌向采空区时,与赋存的瓦斯混合,一部分混杂着瓦斯的风流通过工作面下隅角可能涌向工作面,另一部分风流可能就从采空区侧沿空留巷段涌向留巷内,因此为了进一步监测漏风流中瓦斯浓度,采用该留巷构筑物漏风实测装置,通过将U型管内液体取出,使得采空区涌出气体通过U型管直接进入集气盒,最后就可以采用传统的瓦斯浓度测量装置,在该集气装置内直接测量出,避免了外部留巷内气体干扰。采空区向沿空留巷漏风流中瓦斯浓度实测装置布置如图6所示;采空区向沿空留巷段漏风流中瓦斯浓度如图7所示。图6中,C0测点,采用瓦检仪进行监测;C1,C2测点,采用漏风实测装置进行监测。

图6 采空区向沿空留巷段漏风流中瓦斯浓度实测装置布置Fig.6 Arrangement of measuring device diagram for gas concentration of air leakage from goaf to gob-side entry retaining

图7 采空区向沿空留巷段漏风流中瓦斯浓度Fig.7 Gas concentration diagram of air leakage from goaf to gob-side entry retaining

2.5 实测结果分析

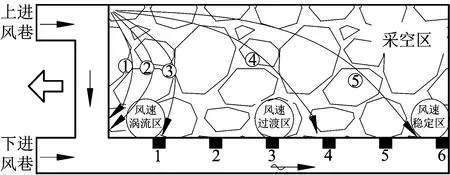

1)从图4可以看出,在工作面端头漏风速度发生了急速改变,之后一段距离内基本保持稳定,但在靠近工作面末端位置时,漏风速度又急速发生改变。分析原因:可能是由于风流在工作面的上下进风口位置(上下隅角位置)由于风流方向发生突变,加上其他方向风流的扰动而形成了一个风流涡区,风流涡区的存在可能对漏风产生了影响。通过对速度曲线进行积分可以得出工作面不同位置的漏风量,通过计算在距离工作面上隅角0~20 m位置的漏风量约为总漏风量的35%左右,在距离工作面上隅角140~160 m位置的漏风量约为总漏风量的40%左右。

2)从图5可以看出,在沿着采空区走向方向上随着监测距离长度增加,采空区侧漏风速度曲线近似呈“L”型下降,且在0~20 m内漏风速度急速下降,30~120 m内漏风速度下降的趋势有所减弱,通过对漏风速度图进行积分,可得出漏风量随着距离增加也在减小。分析原因:距离工作面液压支架越远采空区的压实程度越高,其向留巷漏风风流受到阻碍作用越高,因此风速越小。

3)图6中对采空区侧沿空留巷内C1,C2这2点采用漏风实测装置进行监测,对于C0点采用瓦检仪进行监测,得到如图7所示2监测点瓦斯浓度图。从图7可以看出,C0监测点瓦斯浓度介于C1,C2监测点瓦斯浓度之间,而C0,C2监测点的瓦斯浓度都低于C1监测点的瓦斯浓度。分析原因:C0监测点是处于工作面与液压支架之间位置的瓦斯浓度,其瓦斯来源一部分包括工作面涌出瓦斯,另一部分包括采空区通过漏风流涌出的瓦斯;而C1监测点是位于距离工作面20 m位置的瓦斯浓度,其瓦斯来源一部分包括采空区遗煤中涌出的瓦斯,另一部分包括工作面涌出瓦斯通过漏风流进入采空区中,而C2监测点位置采空区压实程度比较高,其瓦斯来源基本为采空区遗煤涌出瓦斯。

4)采用Y型通风的通风方式,其工作面隅角瓦斯浓度超限现象得到了有效的遏制,保证了工作面的安全生产,但是从图7可以看出C0的瓦斯浓度小于C1处的瓦斯浓度,工作面上隅角瓦斯浓度超限问题并没有从真正意义上得到解决,而是转移至采空区上隅角位置,工作面与采空区之间的漏风流增加了采空区的氧气浓度,为采空区发生瓦斯爆炸(遗煤自燃)提供了氧气条件,当采空区顶板垮落时,矸石间相互摩擦出的火花,可能会造成采空区的瓦斯爆炸事故。

2.6 采空区漏风范围

通过图4可以看出,采空区的漏风范围在距工作面端头0~20 m的位置,上进风巷的大量风流涌向采空区,而在距工作面140~160 m的位置采空区中风流通过漏风流涌向工作面下隅角位置,大致风流流线如图8中①,②所示;由图5可以看出,采空区走向方向在距离工作面端头支架0~20 m位置漏风速度急速下降,在30~120 m内漏风速度下降的趋势有所减弱,大致风流流线如图8中③,④,⑤所示。因此,通过图4,图5可以判断出采空区沿空留巷漏风范围,其漏风可以分为3个区域:0~20 m的风速涡流区,20~100 m风速过渡区,100~120 m风速稳定区,如图8所示。

图8 采空区漏风范围分布示意Fig.8 Diagram of air leakage range distribution in Goaf

3 结论

1)为了弥补现有井下采空区构筑物漏风实测技术的不足,实现对井下采空区构筑物实时监测其漏风情况,自主研发了一种井下构筑物漏风实测装置,提供了一种便捷经济的实时动态监测漏风情况的手段。

2)由该装置的工作原理及其在实际工程中的应用可得,井下采空区构筑物漏风实测装置具有实际的应用价值,可反应出井下构筑物漏风的实际情况,能够准确、便捷、动态地反映井下采空区构筑物的漏风规律,为采空区留巷漏风治理提供理论依据和基础数据。

3)现场实测结果表明,沿着采空区走向方向随着监测距离长度增加,采空区侧漏风规律大致呈“L”型下降,即在0~20 m内漏风速度急速下降,20~120 m内漏风速度下降的趋势有所减弱,通过对漏风速度图进行积分,其漏风量随着距离增加也在减小。采空区漏风可以分为3个区域:0~20 m的风速涡流区,20~100 m风速过渡区,100~120 m风速稳定区。通过对采空区涌出气体收集分析,反映出采空区中瓦斯浓度分布情况,为针对采空区瓦斯治理提供了一种新的监测技术手段,能有效地降低采空区瓦斯事故发生率,保证矿井的安全生产,具有广泛推广意义。