体检技术在干熄焦工艺优化中的应用

2018-09-04孙晴亮龚长金

孙 伟,孙晴亮,龚长金

(马钢炼焦总厂 安徽马鞍山 243000)

煤焦化公司新区分厂共有125 t/h干熄炉两座(4#、5#干熄焦),130 t/h干熄炉一座(6#干熄焦);其中6#干熄焦于2015年10月9日正式投产。为保证铁厂大高炉的平稳运行,前期4#、5#干熄焦按照全干熄组产,每日干熄128炉,以满负荷的状态生产,造成干熄焦工艺条件的恶化,同时由于生产节奏的加快,缺乏充足的检修时间等原因,干熄焦故障率也出现上升的趋势。

为了稳定干熄焦的生产,优化干熄焦工艺条件,煤焦化公司应用流程管控技术强化干熄焦工艺、技术管理,建立了干熄焦的体检制度。其主要内容是对干熄焦的操作参数等主要指标进行“日体检”、“周总结”、“月分析”,加大干熄焦、运焦工艺过程能力的管控。

1 体检的内容及项目

1.1 干熄焦工艺流程

流程管控技术在干熄焦工艺应用的起点,就是要对干熄焦流程进行梳理,确认影响流程的关键因子。干熄焦工艺流程可以简单概括为:红焦从干熄炉顶部装入,低温惰性气体由循环风机鼓入干熄炉内;在冷却段循环气体与红焦层换热,冷却后的焦炭从干熄炉底部排出;高温惰性气体从干熄炉环形烟道出来,经一次除尘、废热锅炉和二次除尘后,由循环风机重新鼓入干熄炉,惰性气体在封闭的系统内循环使用。

1.2 管控因子分析

经过对干熄焦工艺流程各环节的仔细分析,筛选出了影响干熄焦运行的高风险因子。运用流程管控分析方法对这些高风险因子实施了进一步的分析和评价,找出了在当前生产条件下影响干熄焦稳定、经济运行的关键因子,并将其确定为重点管控因子,详见表1。

1.3 建立体检表

以表1列出的14个重点管控因子为基础,建立了干熄焦体检制度(见表2),对其进行"日体检"、"周总结"、"月分析",以期增强对干熄焦工艺流程能力的管控。

表1 干熄焦工艺流程重点管控因子

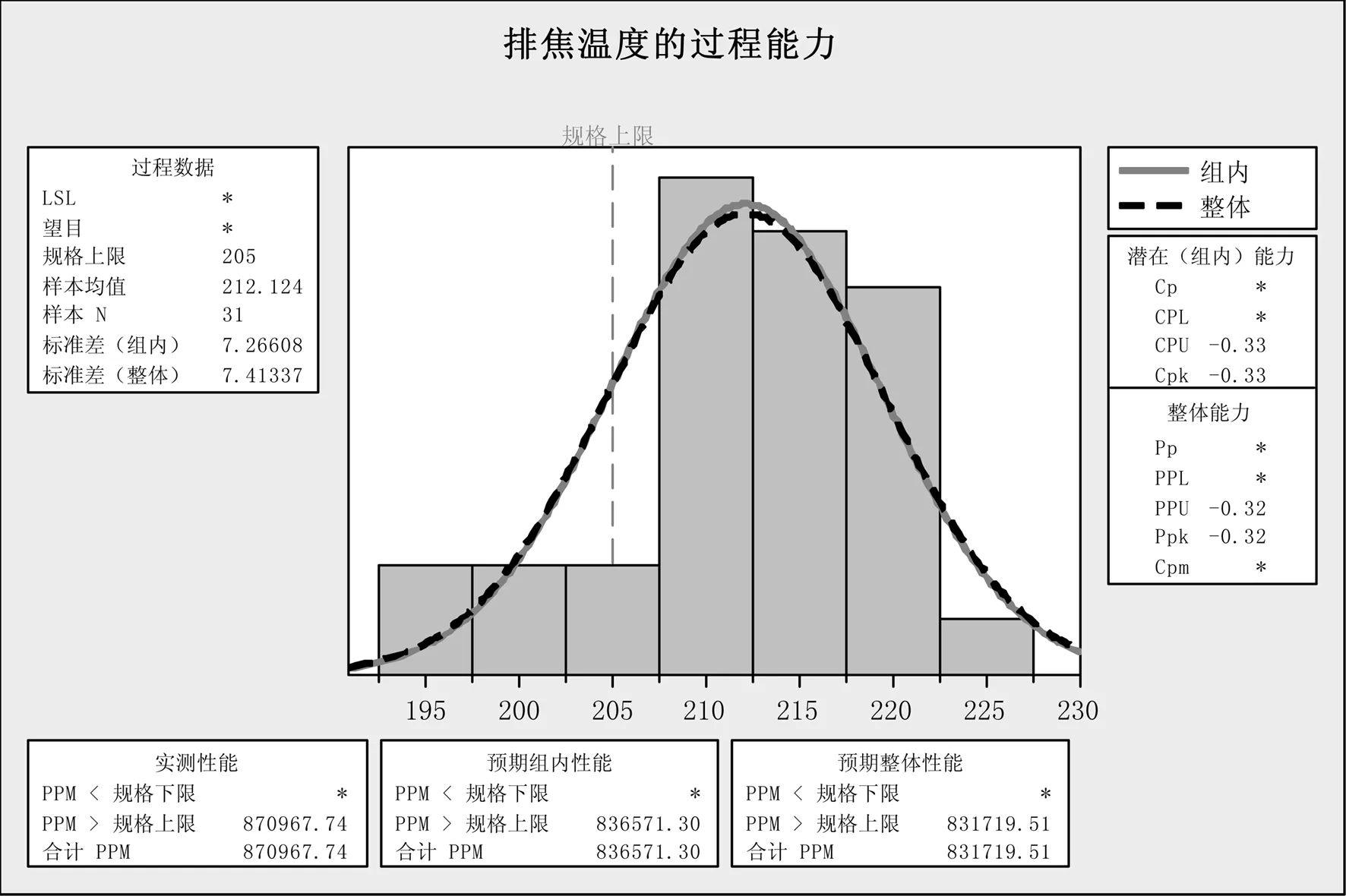

表2 干熄炉体检表(部分)

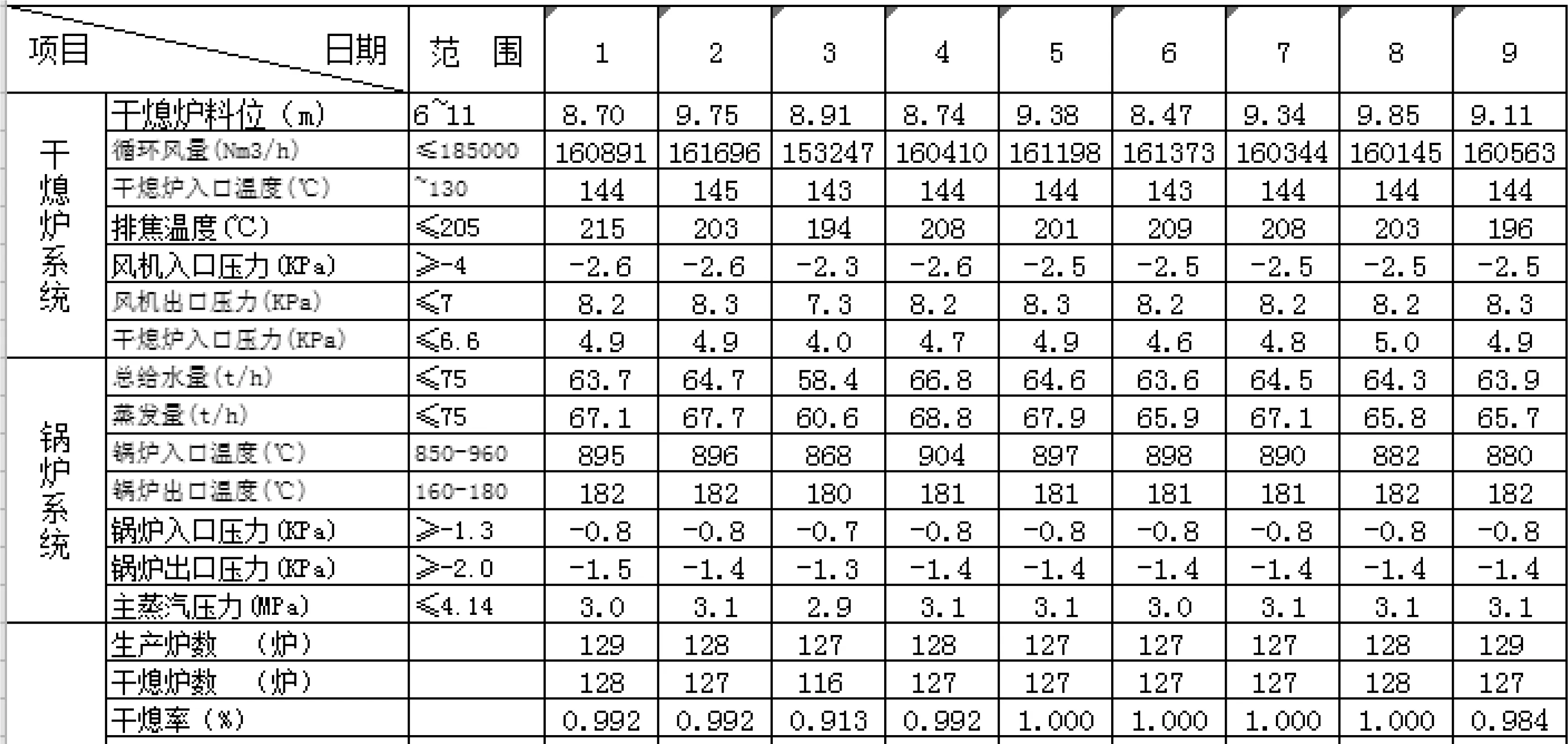

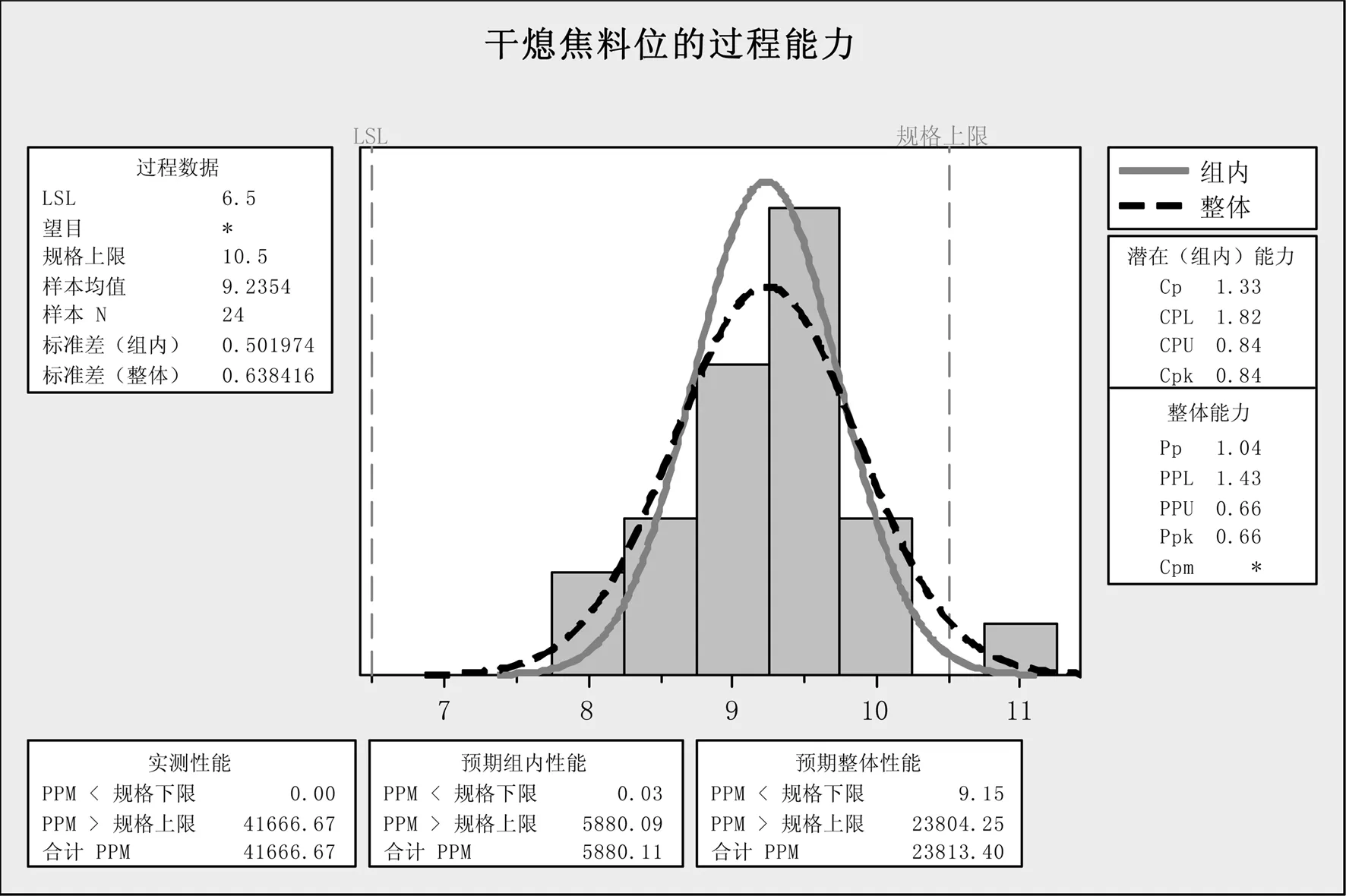

在长期的生产过程中观察发现,干熄焦料位与排焦温度这两个因子发生波动或超出范围值的频率较大,这两个因子对稳定焦炭质量、保证生产平稳有重要作用。因此,使用流程管控的能力分析工具着重对干熄焦料位及排焦温度进行分析。结果显示干熄炉料位过程能力为0.84,排焦温度过程控制能力为-0.33,二者的过程控制水平均较低。(见图1、图2)。

2 体检取得的效果

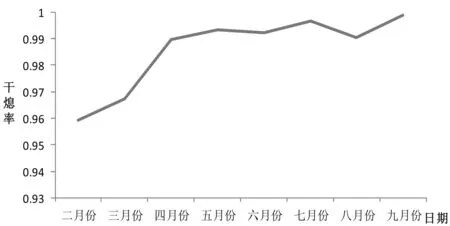

通过使用体检技术对干熄焦工艺参数进行实时监测,对重点管控因子进行过程能力分析,根据所得结果查找原因并及时进行相应调整,使整个生产过程平稳有序的进行。从2016年2月份开始,干熄焦生产日趋平稳,故障率逐月下降,干熄率稳步上升(见图4)。

图1 干熄焦料位的过程能力分析

图2 干熄率排焦温度的过程能力

2.1 优化排焦温度

4#、5#干熄焦前期生产时,经常出现排焦温度偏高的情况,有时甚至高于规定的最高上限值。排焦温度过高不仅不能充分回收焦炭的热能,而且对排出设备及排焦皮带的烧损较为严重,对生产造成了极为不利的影响。

2.1.1 问题及分析

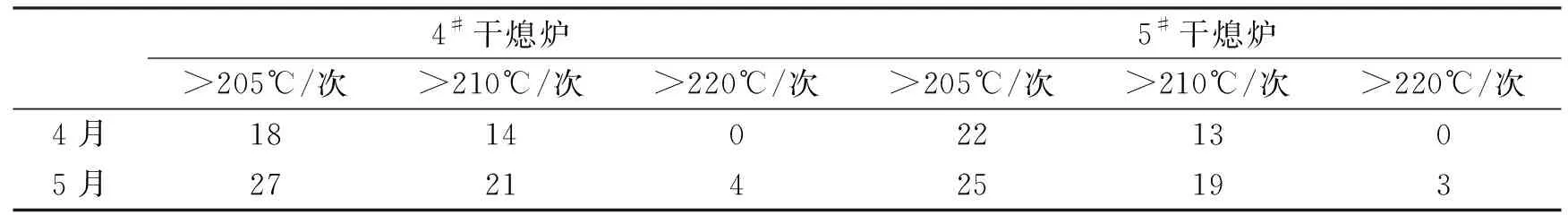

通过体检技术对干熄焦相关工艺参数进行实时记录,发现4#、5#干熄焦排焦温度长期处于205℃以上,且波动较大 (见表3);对排焦温度进行过程能力分析,发现过程能力Cpk为-0.33,过程能力极低,表明对干熄焦排焦温度控制的能力不足。另外根据体检表上其他因子,还发现了以下几个异常现象:

干熄焦系统阻力增大。主要体现在4#干熄焦系统的阻力增大,阻力分布见下图(括号里的为设计阻力):

图3 2015年2-9月干熄率变化趋势

冷却段t3、t4温差大。冷却段t3、t4上下温差较大,尤其是4#炉冷却室上部t4温度,同一层面上A、C两点的温度将近500 ℃,而B、D两点仅为300 ℃左右。

进入干熄槽的循环气体的分配发生偏差。干熄槽内冷却循环气体是按6∶4的比例在中央风帽和周边风道分配。由于干熄槽内焦炭存在偏析现象,使气流的分布发生变化,再按此比例分配风量,无法满足生产的要求。

干熄焦产生的蒸汽送至电厂发电,发电后的冷凝水回干熄焦循环使用。因电站冷凝水的温度随气温的升高而升高,造成热管换热器的进水温度偏高,同时由于水质的问题,热管换热器结垢严重,阻力增大严重,不能有效的将干熄炉入口气体温度降低到130℃以下,使排焦温度偏高。

表3 干熄焦排焦温度异常次数统计

2.1.2 应对措施

根据上述分析,采取了以下改进和控制措施:

稳定焦炉生产及加热制度,同时合理调整出焦计划,增加出焦的连续性,减少排焦的不均匀性,降低总体排焦温度。

正确运用调节棒,根据T3、T4的温度分布,在温度高的地方打入调节棒,减缓焦炭流速;在温度低的地方拔出调节棒,加快焦炭流速;有效的平衡焦炭在同一层面的流速。

根据冷却室四周温度的分布,合理调节冷却室内循环气体的分配比例。

对4#、5#炉的给水预热器进行冲洗,清除内部的污垢,通过除盐水中和发电机组的凝结水,降低热管换热器进水温度,从而降低干熄炉入口气体温度,以降低排焦温度。

调整两座干熄炉的负荷,增加炉体状况较好的5#干熄焦的装焦炉数,减少并稳定4#干熄炉的装焦炉数;6#干熄焦投产后3套干熄焦优化组产,负荷均匀分配。

2.1.3 优化结果

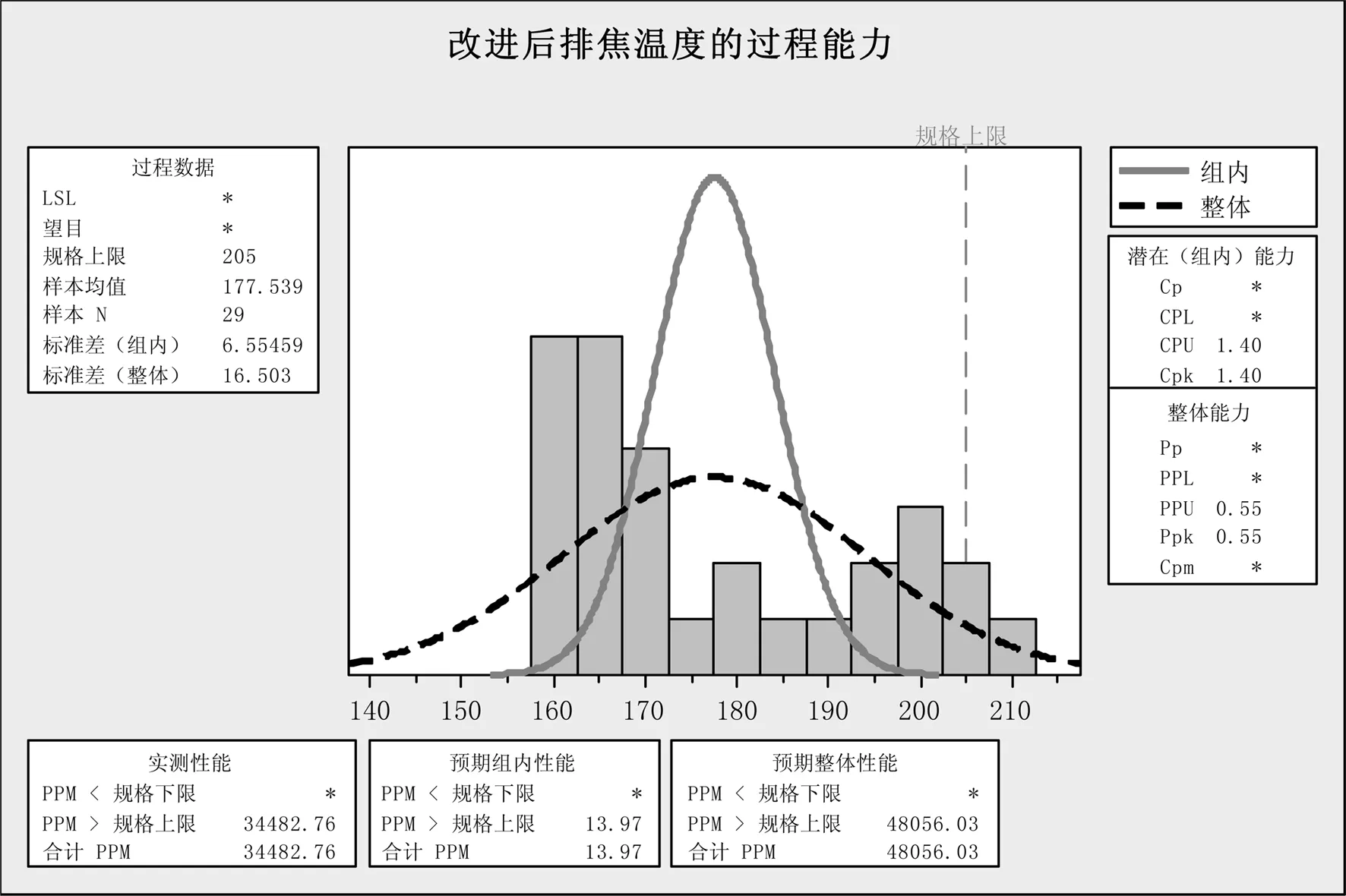

经过一段时间的运行观察之后,排焦温度由前述的212 ℃左右下降至177 ℃,排焦温度超标次数大幅度减少,2016年9月份降到了4次,10月份没有发生超标。(见图5)Cpk上升至1.40,过程能力大大提升。

图4干熄焦系统实际阻力与设计阻力对比

2.2 稳定干熄焦料位,提升焦炭质量

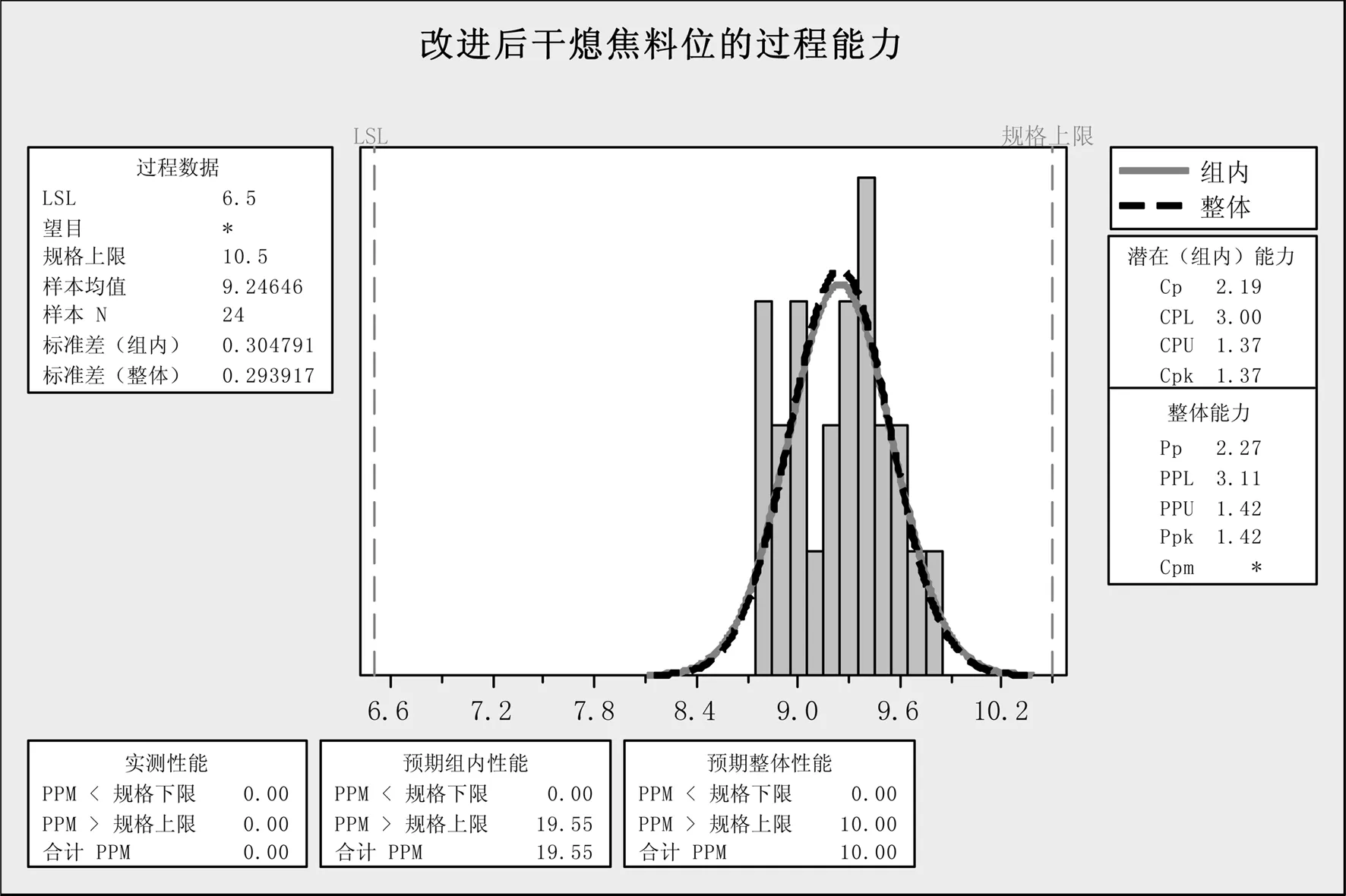

干熄焦料位在稳定焦炭质量方面有很重要的作用。灼热的焦炭从干熄炉顶部装入炉内,若料位过低,焦炭摔打严重,影响焦炭粒度;若料位过高,对生产组织有冲击,因此,稳定干熄焦料位对保证干熄焦生产、提升焦炭质量有重大作用。根据炉型及生产组织情况,目前干熄焦料位的规定范围为6 m-11 m。利用体检技术中的过程能力分析(见图3)可知,料位的过程能力Cpk为0.84,较差,且整体标准差的值为0.64,说明料位存在较大波动。

根据上述分析,分厂积极制定措施,通过稳定焦炉K2与K3系数、计划性对干熄焦设备检修、加强对皮带系统的维护、加强对铁器的管理等措施,不断稳定干熄焦料位,减少料位波动。上述措施实施之后,料位的过程能力提升至1.37,标准差降至0.29,料位的控制有所加强,料位波动减少(见图6)。

图5改进后干熄焦排焦温度过程能力

干熄焦料位稳定以后,观察焦炭粒级的变化趋势,粒级逐渐趋于平稳,波动较小,稳定值为46.21,同时未发生焦炭粒级不合格事项。

图6改进后干熄焦料位过程能力

3 结论及建议

利用体检技术后,干熄焦的运行稳定性明显增加,干熄率稳定在99%以上,焦炭质量和焦炭平均粒级也较为稳定。

通过干熄焦体检制度,发现了排焦温度异常和干熄炉料位波动是现阶段影响干熄焦稳定运行的关键因素。使用流程管控技术,分析清楚原因并采取相应的控制措施,使排焦温度和料位得到有效控制。

干熄焦工艺及设备状况在不断变化,前期确定的重点管控因子可能会不符合新的实际,因此需要定期对整个工艺重新进行梳理,以发现潜在的关键因子。

随着6#干熄焦的投产,三座干熄焦组产方式的变更对干熄炉的工艺条件有较大冲击,合理的使用体检技术对干熄焦进行调整,是下一步干熄焦体检的重点工作;并且,随着高炉对焦炭质量的要求进一步提高,焦炭平均粒级逐渐成为关注的焦点,运用体检技术服务于焦炭粒级攻关将是干熄焦体检的新目标。

参考文献

[1] 汪德才,孙晴亮. 马钢新区7.63 m焦炉配套干熄焦存在的问题及其对策[J]. 安徽冶金职业科技学院学报,2015,25(2):40-42.

[2] 夏燚,陈松清,王飞,周平.干熄焦排焦温度异常的对策[J].燃料与化工,2005,11

[3] 王勇,高云,宁瑞学.干熄焦排焦温度影响因素分析及控制措施[J].燃料与化工,2012,9

[4] 潘立慧,魏松波. 干熄焦技术[M]. 北京:冶金工业出版社,2005:7

[5] 李哲浩,虞继舜.干法熄焦[M]. 北京:冶金工业出版社,1981