马钢4000 m3高炉炉役中后期冶炼实践

2018-09-04黄世高

黄世高

(马钢股份公司第三炼铁总厂 安徽马鞍山 243000)

马钢第三炼铁总厂A号高炉(4000 m3)于2007年2月8日点火投产,设计36个风口,4个铁口,4座新日铁外燃式热风炉。马钢一切以高炉稳定顺行为主,通过与国内外同行业先进高炉的参数对比后,通过改善焦炭质量,提高综合入炉品位,适当扩大风口面积,积极探索“平台加漏斗”布料模式,加强高炉各项制度管理等,实现了高炉炉役中后期的长期稳定顺行和较高的技术经济指标。

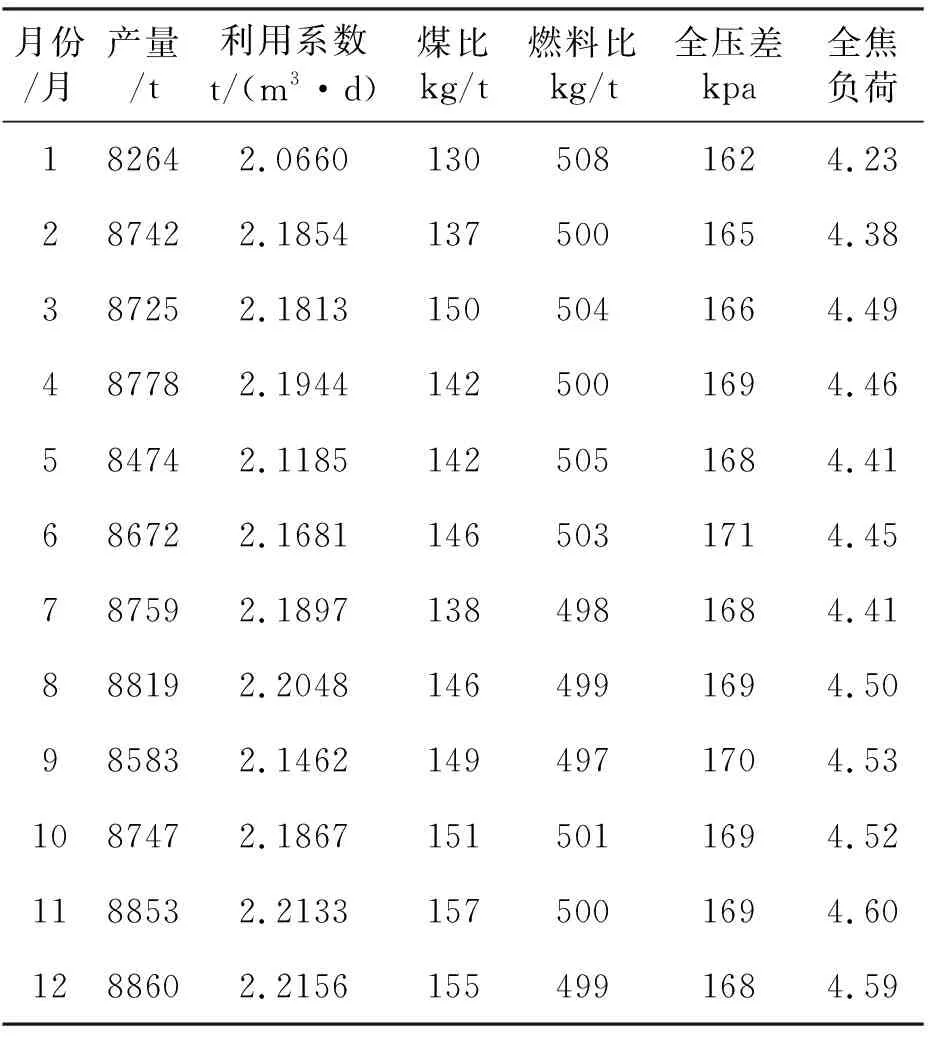

1 A高炉近三年主要技术经济指标

2016年,A高炉全年平均煤比145 kg/t,较2015年全年平均138 kg/t提高了7 kg/t,A高炉在煤比逐步提升的同时,操作燃料比保持相对稳定。2016年,A高炉平均操作燃料比501 kg/t,较2015年下降4 kg/t,全年除5月底A高炉下阀箱故障导致连续休风,7月上旬南方暴雨影响原料,9月定修等影响,各项技术经济指标均稳步提升,产量由8750 t/d提高到8850 t/d以上,并持续稳定,煤比由年初的135-145 kg/t提高到150-160 kg/t,利用系数由2.1800提高到2.200以上,实现了高炉炉役后期仍然保持高产,低耗的目标,达到较好的经济效益。表1为2016年A高炉主要技术经济指标。

表1 2016年马钢A高炉主要技术经济指标(图表)

2 原燃料质量管理

2.1 焦炭质量提高

马钢4000 m3高炉新区配套2座7.63 m焦炉,由于设计产能不足,焦炭配比模式为新区焦炭,配加部分老区干焦或少量外购焦,若焦化厂检修,还会配少量湿焦,入炉焦炭品种多达3-4种,焦炭质量稳定性难易保证。近两年年在改善焦炭质量方面做了大量工作。

(1)焦炭品种减少。2016年进入8月份以后,随着产量提高,负荷增加,逐步将焦炭由三种减至两种,减少直至取消原来一直沿用的外购焦炭,用新区焦炭代替,入炉焦炭质量的稳定性大大改善,大大减少外购焦和湿焦对炉况稳定带来的影响及进入炉缸后对炉缸工作状况的影响。

(2)焦炭入炉粒度改善。马钢焦炭入炉粒度在总厂的推动下,2016年5月对部分新干焦筛板进行扩筛,扩筛之后新干焦粒度均匀性有所改善,如图1所示。所带来的效果是明显的:一方面大粒度焦炭分布在中心,对于中心气流的稳定充足作用明显,也在一定程度起到降低炉内压差的作用;另一方面保证了中心焦炭的质量及粒度水平,有利于中心死料柱的稳定,保证下部透气性及透液性,对稳定炉缸工作状况起到积极作用。

图1 2016年马钢A高炉新区干焦入炉粒度变化

2.2 高炉入炉综合品位提高

理论上入炉矿石品位提高1.0%,可降低焦比1.5%-2.0%,提高产量约2.5%-3.0%。通过不断优化烧结、球团生产工艺,逐年提高烧结Tfe和入炉球团Tfe,烧结矿Tfe由 2015年平均57.07%提高到2016年平均57.31%,球团Tfe由62.20%提高到62.79%,高炉综合入炉品位Tfe由58.40%提高到58.80%,渣比从最高315 kg/t下降到最低292 kg/t,有效改善炉内成渣带透气透液性,保证高炉稳定顺行,为强化冶炼提供了保障。

2.3 合理的炉料结构

尽管由于生产成本的压力,马钢A高炉仍然保持一定的熟料率,典型入炉炉料结构为:烧结矿72%,球团矿20%,澳洲块矿6%-8%,姑山矿1.5%-2%,保持熟料率稳定在89%-93%之间,从而保证了入炉原料和渣系的稳定,炉料结构较为合理。

3 高炉操作制度的优化

3.1 送风制度调整

合理的送风制度使炉缸工作均匀活跃、热量充足、鼓风动能合适,下部调剂以稳定炉缸工作状态为主,高炉下部调剂主要是选择合适的送风参数[1]。马钢A高炉自开炉以来不断优化送风制度,2007年开炉时风口面积较小、风量偏少,仅为6100 m3/min,高炉料柱透气性差,压量关系紧张,压差高达195 kpa左右。2008年和2014年逐步扩大风口面积,风量也逐步增加到6500 m3/min左右,压差降低至175 kpa左右,2016年随着焦炭品种和质量的改善,A高炉继续扩大风口面积,风量也提高至6600 m3/min,鼓风动能维持在130-140 kJ/s,随着强化冶炼的不断提高,压差也会相应升高,故严格控制压差在180 kpa以下,保证了炉况稳定和顺行。

3.2 布料模式的调整优化

(1)煤气流的合理分布关系到炉内温度分布,软熔带结构,煤气利用率和炉况顺行。高炉操作的主要任务是通过上下部调剂来获得合理、适宜的煤气流分布。炉顶装料必须与下部鼓风参数想协调,也就是说,上下部调节必须保持大体统一[2]。

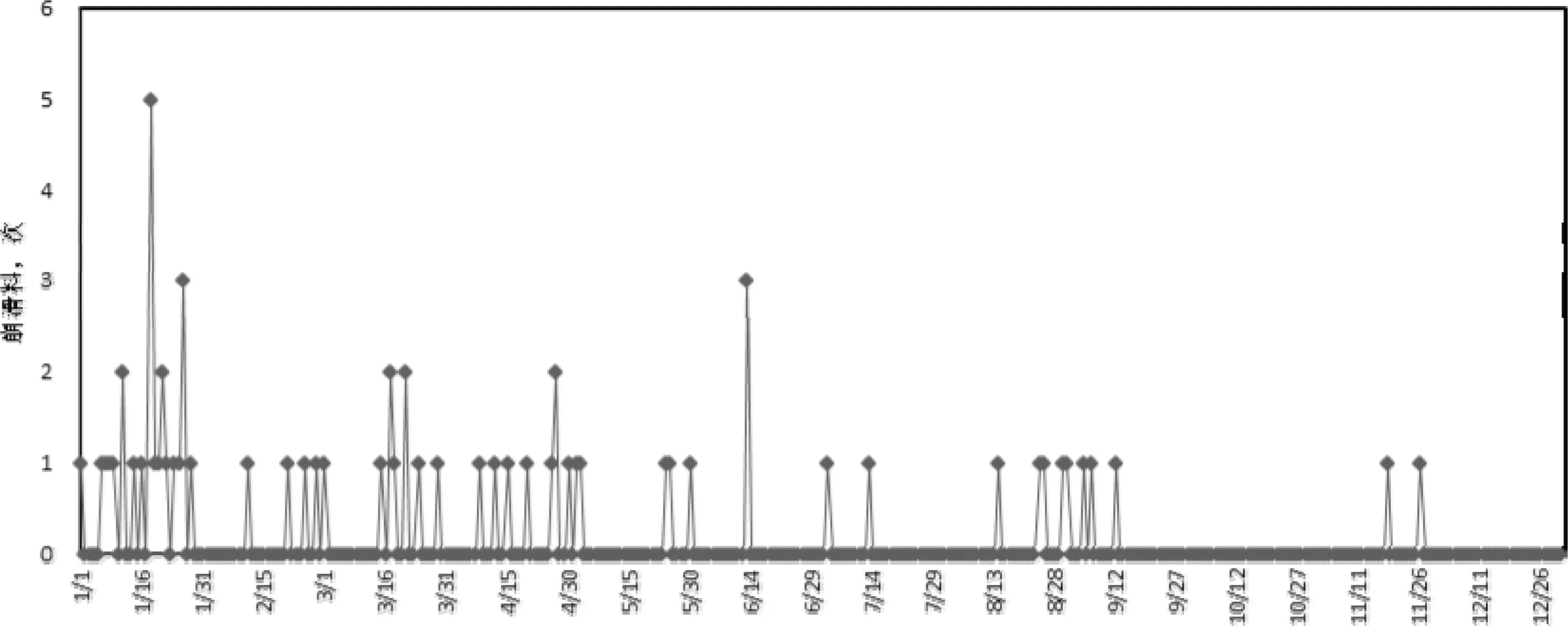

A高炉在2014年7月之前很长一段时间布料模式是“中心加焦”,以保中心气流为主,中心气流得到发展,但边缘气流受到抑制,两道气流很难同时发展。2014年8月底逐步探索合适的“平台加漏斗”布料模式,经过两年时间的不断调整和优化,基本实现了稳定合适的两道煤气流分布。2016年A高炉未出现一次管道气流(2015年4次),并且1月以后崩滑料次数明显减少,如图2所示。说明“平台+漏斗”布料模式,既能保证较高的冶炼强度,又能很好得适应外部原燃料条件变化,高炉抵抗外部因素变化的能力增强,炉况不至于出现较大的波动。

图2 2016年马钢A高炉崩滑料次数变化

(2)随着冶炼强度的提高,为保证软熔带焦窗的面积和焦层的合理厚度,A高炉逐步扩大矿批,从而减少界面效应,改善高炉的透气性,由文献[3]知,批重越大,边缘与中心相差部分比例越小,炉料分布趋向均匀,批重越小,其结果则相反。因此,加大矿批可视为相对加重了中心负荷,减小矿批则可视为相对加重了边缘负荷。2016年11-12月,马钢A高炉克服了以往冬季生产波动大,负荷较轻的情况,矿批最高达110 t/ch,全焦负荷稳定在4.6左右的历史较高水平,达到了稳定中心,适当发展边缘的效果,也保证了高炉冬季生产的稳定顺行。

4 高炉体检制度的应用

影响高炉生产的因素比较多,而且有时是多方面因素共同作用的结果,如何找出影响的关键就必须对高炉做出全面判断。以往的高炉生产过程中,主观判断多,数据分析对比较少,高炉波动原因并不是十分清楚。自2014年下半年开始,马钢开始探索建立高炉体检制度,通过数据收集整理,逐步形成了数据库,再对数据图形化、趋势化形成日、周、月的对比分析,A高炉已形成适合自身特点的体检表和顺行指数,使高炉炉况更加清晰明了。A高炉体检表包括指标检查、煤气流检查、炉体温度检查、铁水炉渣检查、送风系统检查、原燃料质量检查、其他检查等七大主要参数检查,顺行指数则分为稳定顺行、基本顺行、波动预警、炉况失常等四大评分标准。通过每日检查,周分析,月总结,一旦高炉某一个环节出现波动,及时调整操作方针,采取应对措施。

体检制度的另一作用是预警机制的建立。高炉炉况的稳定顺行与各项预警机制的建立与应用有着至关重要的联系。高炉实现体检制度后,大量数据被采集形成数据库,再经数据回归后,对数据分别设置了各项参数的上下限,在此基础上对高炉参数、技术指标、原燃料条件等与高炉相关的均建立形成了各项预警机制。有了预警机制,高炉操作者就能根据自身高炉状况,结合预警内容来调整应对手段。当高炉气流出现波动预警时,经过分析原因做到及时调整;当原燃料变化较大时,高炉自身无法调节过来时,积极向公司反映提前退守,使炉况波动减少。

实践证明[4]高炉体检制度通过高炉主要参数的变化,有效指导高炉工作者对炉况的判断和调整,为高炉持续稳定顺行提供了有利依据和保障,真正实现了数据化管理,趋势化管理的良好态势。

5 结语

(1)高炉冶炼遵循“七分原料,三分操作”的操作理念,通过加强原燃料管理,提高焦炭质量,优化烧结、球团生产工艺,不断提高入炉综合品位,为强化冶炼和降低消耗提供支撑。

(2)不断探索和优化合理的布料模式,通过送风制度和装料制度上下部调节,上下适应,逐步摸索出适合自身高炉的“平台+漏斗”布料模式,此布料模式既能保证高炉强化冶炼,也使高炉应对外部条件变化的能力显著增强,有利于高炉长周期稳定顺行。

(3)A高炉炉役中后期的冶炼实践表明,高炉只有在稳定顺行的基础上才能继续提高各项指标参数,高炉体检制度的应用有利保障了炉况的稳定,将在以后的实践操作中,不断完善和改进,为高炉工作者对炉况的判断提供更准确的依据。

参考文献

[1] 王英春,张建良,郭豪.唐钢1号高炉合理操作炉型的控制技术[J].过程工程学报,2009,9(增刊1):144-146

[2] 吴宏亮,凌明生.马钢4000m3高炉生产操作实践[J].炼铁,2014,33(6):4

[3] 梁中渝,炼铁学[M].冶金工业出版社,199-200

[4] 程旺生,沈云甫.顺行指数在马钢高炉上的应用[J].炼铁2016,35(6):11-14