大型铝合金曲面铸件的铸造工艺设计

2018-09-03

(黄河鑫业有限公司,青海 西宁 810000)

根据不同表面光洁度要求,选取不同的浇铸型腔,判断不同的浇铸位置,控制冷铁的摆放,实现大型铝合金曲面铸件浇铸系统设计[1]。根据熔融状态下铝合金的流动性和充型能力,对浇道类型进行选择,合理计算冒口,确定浇铸温度以及浇铸时间,实现大型铝合金曲面铸件的铸造工艺设计。

1 浇铸系统设计

(1)浇铸型腔的选择。浇铸型腔主要包括金属腔与涂料腔,其金属腔是有金属做的壳体,内壁空堂,将熔融状态的铝合金导入空腔内,具有表面质量高,应用于大型铸件曲面上,其表面光洁度可达Ra3.2、Ra1.6[2]。金属腔对浇铸温度控制、浇铸时间控制、以及起模时间控制较为严格,因金属腔多以耐热钢作为型腔磨具钢,铝合金浇铸温度一般可达700℃~740℃。浇铸温度过高、浇铸时间过长或者起模时间过长会造成铝合金与金属腔产生黏合效应,不易从金属腔中分离出来,强制分离会造成表面产生麻点、凹坑等表面缺陷。涂料腔采用蜡模造型,留有一定的浇道、冒口、暗冒口,在蜡模外层涂有消失模耐火涂料,通过多次涂刷,后置于热源中进行烘烤,其蜡模中的蜡熔化,形成外层坚硬,内部空堂的铸造型腔结构。将熔融状态的铝合金注入空腔中,形成铸件,其涂料腔对浇铸温度、浇铸时间没有较为严格的要求,并且不存在起模时间,直接获得完整的铸件,但涂料腔获得的表面光洁度明显低于金属腔表面光洁度,一般可达Ra6.3、Ra3.2。根据不同的铸件表面光洁度进行浇铸型腔的选择。

(2)浇铸位置的确定。浇铸位置的选择是联通浇道的设计,让熔融状态的铝合金注入型腔中,通过液态相变,固态相变形成室温下使用的铝合金。其浇铸位置的选择应该为浇铸型腔分型面的上部分,若采用整体型腔应在重心以上。并且浇铸位置不得离冒口冷铁较近,浇铸位置,同时保证有低到上的凝固顺序。其浇铸位置示意图如图1所示。

图1 浇铸位置示意图

(3)冷铁的摆放。浇铸系统中,保证定向凝固顺序是十分必要的,因为金属铝合金遵循热胀冷缩原理,如非定向凝固,在臂较薄的地方开始冷却,中间冷却速度最慢,会造成两端为已经形成较为完好的铸态组织,而心部由于两侧无法补缩,形成大量缩松、缩孔,为此加入冷铁控制熔融状态的铝合金定向凝固。摆放冷铁的数量、大小与铝合金的浇铸温度、最大截面积有关,可用公式1表示[3]:F=T/S*∑N(1)

式中,T代表铝合金浇铸温度、S代表型腔最大截面积、F代表冷铁有效表面积、N代表浇道注型数量。根据上式,求出冷铁有戏表面积,根据有效表面积,选取冷铁进行摆放,如计算结果为0或者小于1可以考虑忽律不计。

2 浇铸工艺的确定

(1)浇道的确定。浇道是大型曲面铸件与浇铸系统的通道,熔融金属通过浇铸位置,进入浇道,后进入型腔,充满型腔,冷却形成铸件。浇道的设计主要包括熔融金属流动路径设计,浇道充型能力设计。熔融金属流动路径设计主要考虑,熔融铝合金的流动性,如图1所示,浇道直接连接铸型的底部,此时熔融铝合金注入缓慢,没有紊流、冷热交替的现象产生,由底部开始冷却,获得良好的铸件质量,以Al-Si-Mg合金为例,Al-Si-Mg合金流动性较差,应采用直通法进行浇铸,浇道直接连入曲面铸件上部,进行浇铸。浇道充型能力设计,是保证铝合金良好的充型能力,若不能达到铸型必要的充型能力,则铸件会产生凹坑、麻点、浇不足等缺陷。

(2)冒口的确定。冒口是曲面铸件上部分用于补缩的结构件,多为方形。冒口的设计多放于冷铁不能放置的地方,则易产生缩孔、缩松、浇不足、冷隔的地方。如铸件内加有芯子,则芯子周围必要加冒口,同时冒口的体积,不得小于补缩区间体积的1/3。

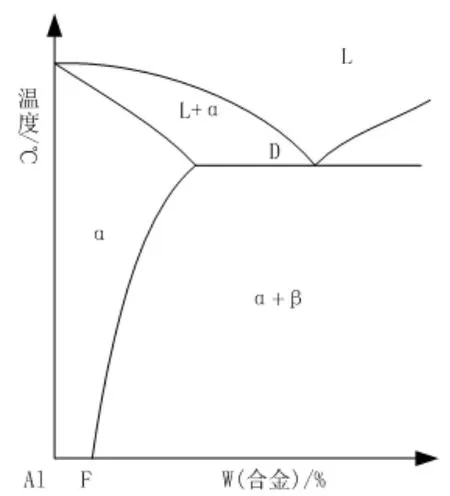

(3)浇铸温度的确定。铝合金的浇铸温度是根据铝合金相图确定的,其当铝合金处于共析点时,铝合金的流动性最好,充型能力最佳,其铝合金相图如图2所示。

其浇铸温度不得低于D点温度,至少为D+30~80℃,且浇铸时间不宜超过240s,因为浇铸时间较长,浇铸温度不断减低,则不能保证D+30~80℃温度范围,铝合金的流动性性不断降低,充型能力不足,最后造成缩松、缩孔、浇不足、冷隔等缺陷。其上图中L代表液相区,α代表α相区,β代表β相区,熔融金属经过高温加热处于L相区,控制w(合金)成分,使w(合金)=D,此时液相析出α相,液相中先析出的α相称之为先共析相,剩余液相转变为α相加β相。实现铝合金的固态相变,完成大型铝合金曲面铸件的浇铸。

图2 铝合金相图

3 总结

本文提出了大型铝合金曲面铸件的铸造工艺设计,基于大型铝合金曲面铸件的浇铸系统设计,以及浇铸工艺的确定,实现本文的设计。希望本文的研究能够为大型铝合金曲面铸造工艺提供理论依据。