新疆JBK水电站岔管有限元分析计算

2018-09-01陈刚

陈 刚

(新疆水利水电勘测设计研究院,乌鲁木齐 830000)

水力发电是将高水位的势能转化为转子的机械能,根据磁生电原理由转子的机械能转化为电能。由于一台发电机组无法满足水电站配电需求,而需要多台机组同时发电,但修建发电洞成本很高,不建议一台机一条洞。目前,水电站一般是采用1洞2~5机的形式进行发电,很明显出洞口分岔处是关键部位。如果设计不合理将会导致局部应力集中,钢岔管受力不均匀,最终导致水头损失。若局部漏水严重时,甚至可能爆管,这将对下游发电厂房机组人员安全造成严重威胁。因此,对该分岔处的钢岔管结构进行优化设计非常必要。

1 工程概况

JBK水电站工程由拦河大坝、泄洪、引水建筑物及地面厂房等主要建筑物组成;大坝为砼面板堆石坝,拦河坝为1级建筑物,溢洪洞、深孔泄洪洞为2级建筑物,发电洞及电站厂房为3级建筑物。拦河大坝设计洪水标准为100年一遇,洪峰流量为1 184.89 m3/s;校核洪水标准2000年一遇,洪峰流量为2 164.51 m3/s。厂房设计洪水标准为50年一遇,洪峰流量为1 047.70 m3/s;校核洪水标准为200年一遇,洪峰流量为1 321.54 m3/s。

JBK水电站发电洞钢岔管承受的水压力为1.7 MPa,是一个复杂的空间结构,对工程安全非常重要。为此,必须采用有限元法对钢岔管原方案的管壁和肋板应力进行校核,验证原设计方案是否满足规范中允许应力要求。

由于根据规范中经验公式得出的钢岔管基本体型参数以及管壁厚度[1],无法较为合理地假设边界条件,锥管顶端处以及肋板与锥管焊缝处均无法考虑钢岔管整体应力分布,更无法计算出细部的应力集中[2,3]。随着计算机硬件及软件水平的提高,有限元计算分析方法在水利设计及优化时得到广泛应用。本次采用大型商业软件ABAQUS进行三维有限元分析计算其中最大的1#卜型钢岔管的受力状态,验证设计是否满足钢岔管运行及试验状态下的应力需求[5]。

2 几何参数

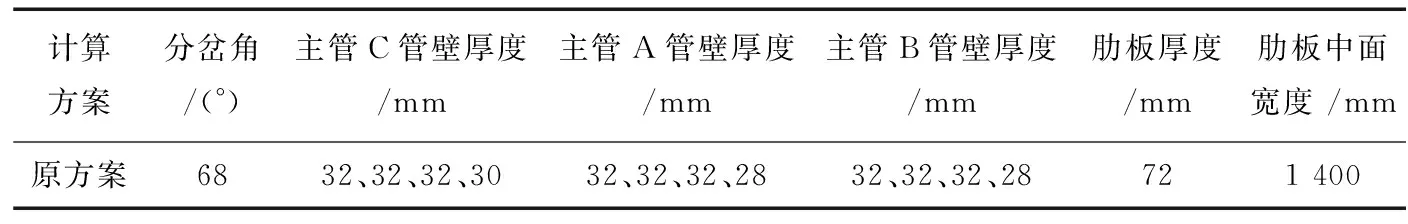

新疆JBK水电站1#岔管采用卜型内加强月牙肋岔管,分岔角68°,主锥、支锥各由3节锥管过渡,岔管公切球内半径3.617 4 m,采用07MnCrMoVR钢,岔管厚度32 mm,肋板厚度72 mm。运行工况内水压力为1.7 MPa,1#钢岔管具体参数见表1。

新疆JBK水电站1#岔管采用卜型内加强月牙肋岔管平面尺寸图见图1,并用此图建立模型。

表1 钢岔管原方案几何参数尺寸表

图1 发电洞钢岔管平面布置图

钢岔管各个管节用数字编号表示,管壳应力控制点选择各个管节母线的转折部位,用字母表示,分别为A、B、C、D、E、F、G、H、I点,中心分叉处为A点,见图2。

图2 卜型钢岔管及肋板平面布置图

3 边界条件

为减少边界约束对钢岔管主体应力的影响,主直管和支直管长度分别取公切球半径的两倍以上[1]。在运行工况下,各管节厚度及梁厚度均扣除2 mm的锈蚀磨损裕度,假定3个直管管口,因管道和回填混凝土的限制,无轴向位移。

在水压试验工况下,依规范规定水压试验压力为1.25倍设计压力,即岔管管内壁承受2.125 MPa内水压力;结构厚度不扣除锈蚀磨损裕度,采用最后优化方案的结构参数进行计算,水压试验工况,在主支管端加闷头。

4 强度条件

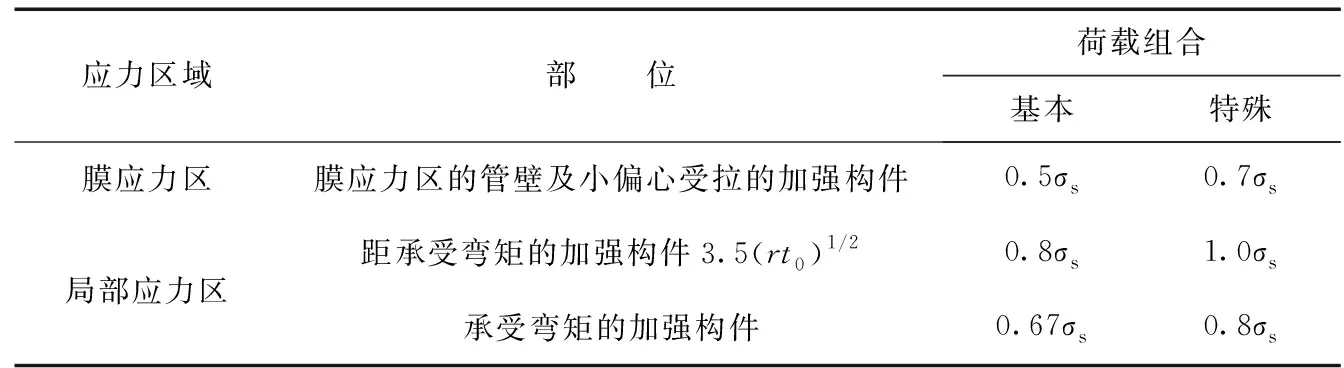

应力控制按照规范[5]中式6.1.3规定执行,即按照第四强度理论计算公式(1)的等效应力应该小于等于允许应力与焊缝系数的乘积,根据规范确定焊缝系数φ=0.95。管壁不同部位的允许应力控制标准见表2、表3,计算时需依据钢岔管各个部位的不同应力类型,进行应力校核。

表2 允许应力取值

表3 07MnCrMoVR钢材允许应力

注:表3中应力单位均为MPa。

5 有限元计算分析

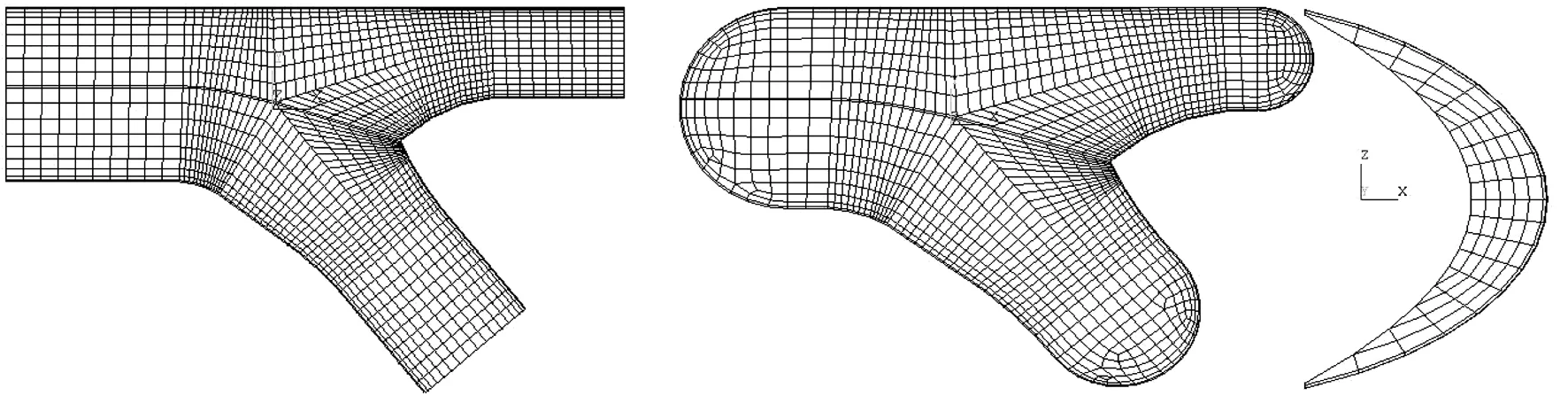

根据边界约束长度取为公切球直径1.5倍,单元类形为考虑横向剪切应变的曲面壳单元[1-4,7],再将钢岔管壳体结构划分为相应网格密度的四边形网格[6,8-9],节点总数为8 642个,单元总数为7 986个,运行工况体型及试验工况体型离散后模型见图3。

图3 1#钢岔管原体型方案运行工况及试验工况管壳和肋板网格

6 成果分析

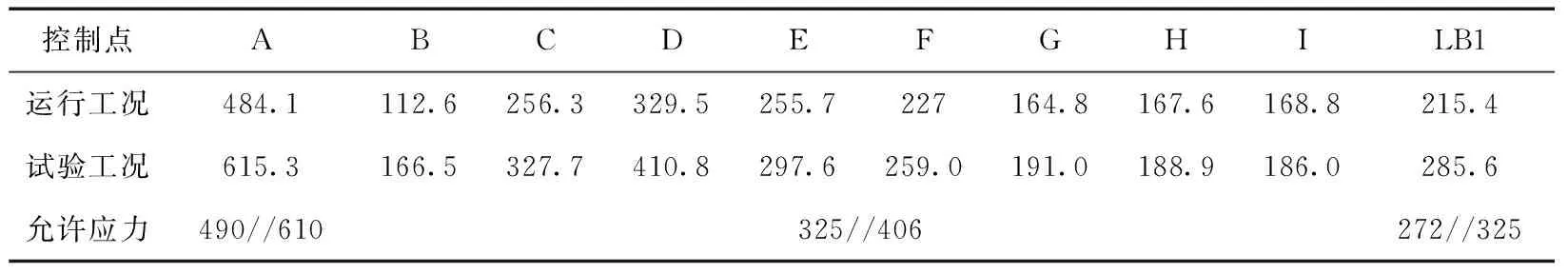

由于半锥顶角与肋板厚度选用不合适会导致管壳应力不均匀度较大,即应力差较大,通过调整半锥顶角方法,降低腰线处管壳高应力,之后降低肋板厚度,释放一部分管壳变形量,有助于肋板分担更多的应力,计算成果见表4。

表4 正常运行工况1#钢岔管关键点Mises应力 /MPa

从正常运行工况的计算结果来看,1#岔管壳中面最大Mises应力为329.5 MPa,出现在基本锥与主管过渡锥相接处的D点,大于钢材的局部膜应力的允许值325 MPa;管壳表面峰值应力为484.1 MPa,小于钢材的局部膜应力加弯曲应力的允许值490 MPa;肋板最大Mises应力为215.4 MPa,小于相应局部膜应力允许值272 MPa。这说明1#岔管原方案的管壁厚度和肋板尺寸在正常运行工况下不安全。

从试验工况的计算结果来看,1#岔管壳中面最大Mises应力为410.8 MPa,出现在基本锥与主管过渡锥相接处的D点,大于钢材的局部膜应力的允许值406 MPa;管壳表面峰值应力为615.3 MPa,大于钢材的局部膜应力加弯曲应力的允许值610 MPa;肋板最大Mises应力为285.6 MPa,小于相应局部膜应力允许值325 MPa。这说明1#岔管原方案管壁厚度的表面峰值应力已超过钢材屈服强度,在试验工况下是不安全的,在优化工作中应予以加强钢岔管体型强度或修改体型。

7 结 论

1) 按照规范结构力学方法所得原设计方案计算成果,对于大型和重要的水电站,这种计算方法不能满足要求。目前,采用有限元分析方法设计钢岔管早已为工程界所接受,有限元法可以较为精确地求得管壳及肋板局部的应力大小及应力分布情况,模拟岔管各个部位的变形情况,特别是能够反映岔管局部范围的应力集中情况,可为比较精确的岔管设计提供可靠的依据。

2) 从计算结果来看,采用传统规范法设计的钢岔管体型管壳表面大部分控制点的应力基本满足规范要求。但是对于复杂的焊缝处来说,如腰线部分以及A点锥管相交处,这里的应力集中值无法计算,原设计体型在运行工况以及试验工况钢岔管管壁应力不满足规范要求,所以非常有必要对此类钢岔管进行有限元优化分析。