水厂低温低浊排泥水混凝处理工艺设计优化

2018-08-31姜继平李玉立王宝玉

姜继平,李玉立,王 鹏,王宝玉

(1.哈尔滨工业大学环境学院,黑龙江哈尔滨 150090;2.南方科技大学环境科学与工程学院,广东深圳 518055;3.安徽省城建设计研究总院股份有限公司,安徽合肥 230051)

水厂排泥水包括沉淀池排泥水和滤池反冲洗水,约占水厂供水量的3%~8%,废水中含有大量的悬浮物质、胶体颗粒、泥沙和铝盐混凝剂产生的金属氢氧化物[1-2]。目前大多数水厂都是未经处理直接排入水体,不仅污染了周边环境,还造成了水资源的浪费。

北方寒冷地区净水厂原水普遍具有一个低温低浊期,在此期间内排泥水黏度大,胶体颗粒水化膜厚度增加,布朗运动减弱,颗粒间碰撞的机会降低,形成的絮体细小、松散,不易沉降[3-5]。为了实现北方寒冷地区水厂排泥水的回用,本文以磨盘山净水厂低温低浊期排泥水为研究对象,进行氧化钙与助凝剂A联用强化混凝工艺研究和设计,对排泥水混凝过程进行强化,强化胶体颗粒的脱稳、碰撞和黏附,增加絮体矾花的密度[6-7],实现了排泥水的泥水分离,并将上清液回用作为电厂用水。

1 水厂概述

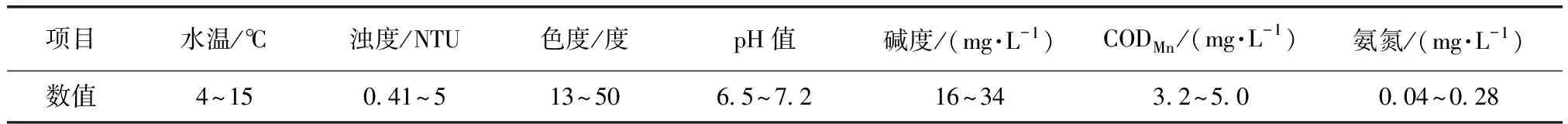

磨盘山净水厂原水来自磨盘山水库,是典型的北方寒冷地区低温低浊水,主要水质参数如表1所示。水厂总设计供水量为90万m3/d,分两期建设,最大供水量为79万m3/d,平均供水量为67万m3/d。

表1 原水水质参数Tab.1 Parameters of Raw Water Quality

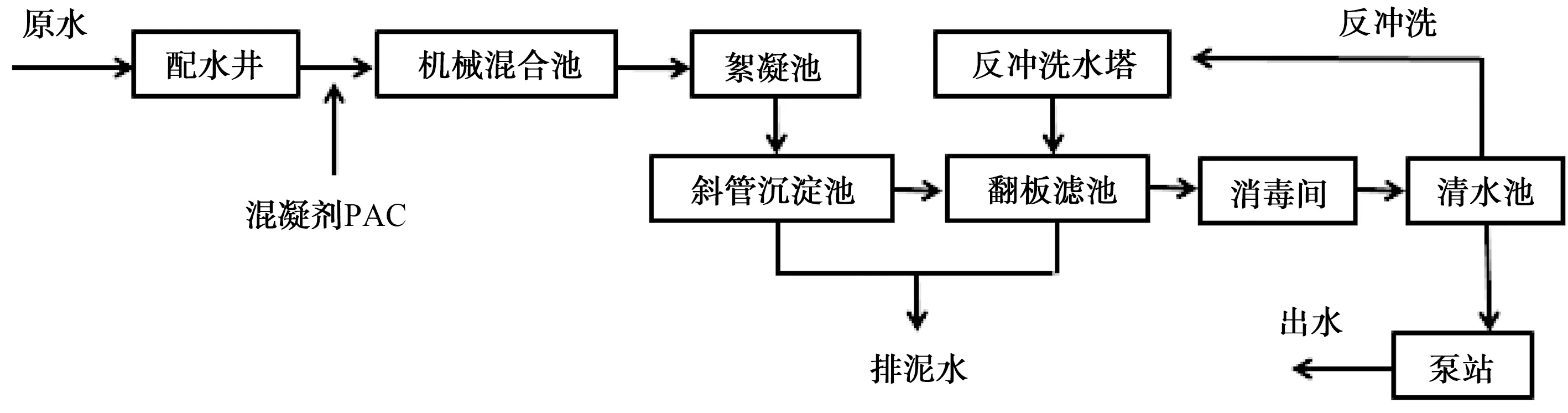

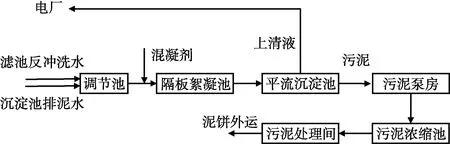

水厂采用常规地面水处理工艺,投加的混凝剂为液体聚合氯化铝,投药量约为80 mg/L,工艺流程如图1所示,其中每天产生的排泥水量占总供水量的3%~5%。

图1 净水厂工艺流程示意图Fig.1 Flow Diagram of Treatment Process in WTP

2 排泥水处理工艺研究

2.1 试验方法

利用烧杯搅拌试验模拟水厂的混凝工艺,排泥水取自磨盘山净水厂,投加一定量的氧化钙(CaO)并以220 r/min的转速在六联搅拌仪上搅拌10 min后,再投加一定量的助凝剂在一定的搅拌强度和时间下混合、反应,然后将试样倒入量筒中沉淀,每隔一段时间记录对应的泥水界面高度,静态沉降1 h后,测定污泥的含固率。

2.2 试验结果与分析

2.2.1 助凝剂的优选

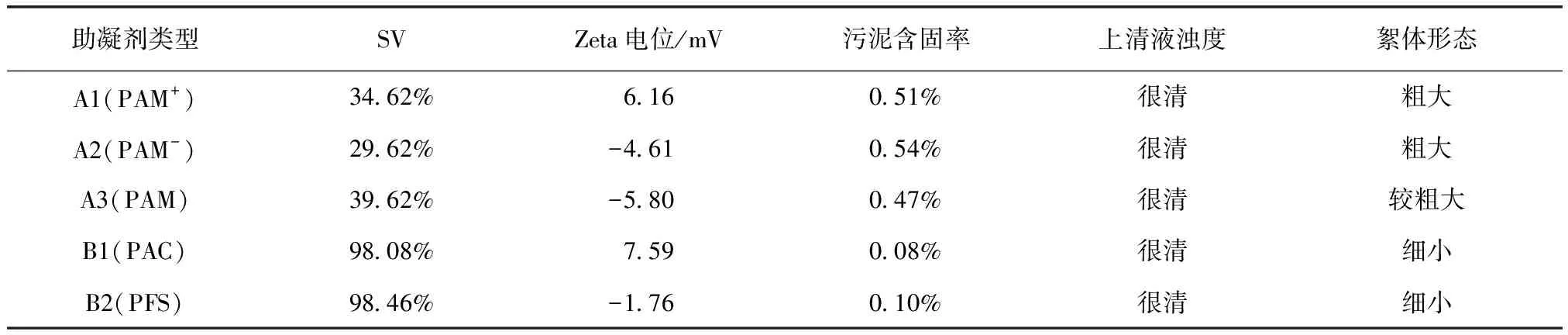

由于不同混凝剂[8-9]的作用机理和效果不同,通过考察不同助凝剂与氧化钙联用对排泥水的强化混凝效果,优选最佳的助凝剂,试验结果如表2所示。 A1为阳离子型PAM,高分子有机絮凝剂,由阳离子单体(DM、DMC、DMDAAC、DMAEMA等)和丙烯酰胺共聚合生成,水解后表面带有正电荷;A2为阴离子型PAM,高分子有机絮凝剂,由碱性基团与丙烯酰胺共聚合生成,水解后表面带有负电荷;A3为非离子型PAM,高分子有机絮凝剂,由丙烯酰胺共聚合生成,水解后呈中性;B1为聚合氯化铝,铝盐混凝剂,水解过程难控制,易受盐类影响;B2聚合硫酸铁,铁盐混凝剂,水解后溶液泛黄,对出水水质有一定影响。

由表2可知,投加B1和B2后形成的絮体矾花细小,SV分别为98.08%和98.46%,其对排泥水的混凝效果没有明显的强化作用。3种不同类型的助凝剂A强化效果优劣依次为:A2>A1>A3,A2强化混凝效果最好,为最佳的助凝剂。

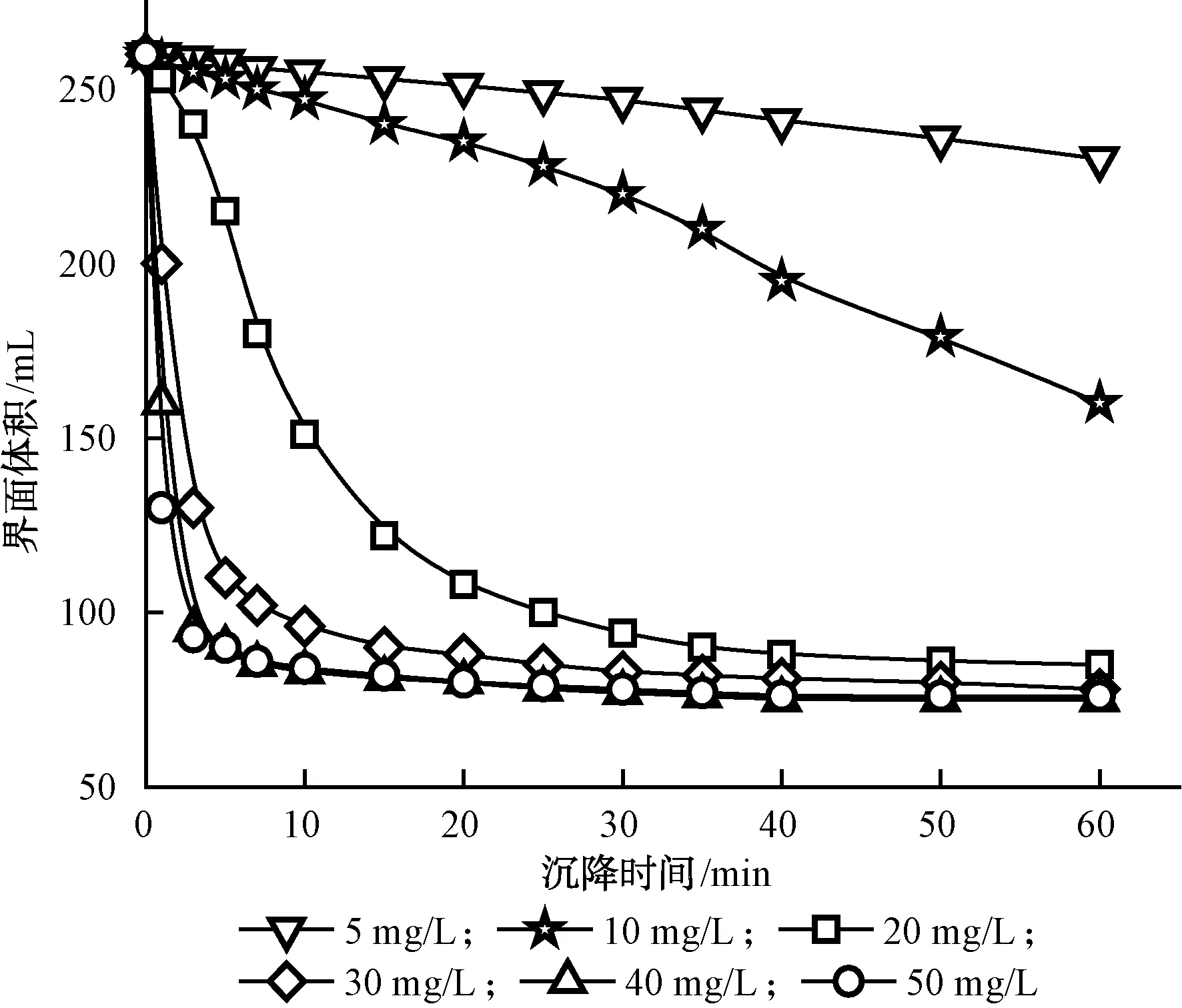

为进一步确定助凝剂A的投加量,考察了A投加量对排泥水混凝效果的影响,如图2所示。由图2可知,混凝效果随A投加量的增大而变好,投加量为30 mg/L时,沉降1 h后泥水界面的体积为78 mL,投加量40 mg/L时为75 mL,改善程度在30mg/L基础上提高幅度有限。这是由于当A投加量过少时,不足以将胶体颗粒连接起来,形成的絮体矾花细小;而投加量过多时,反而产生了胶体保护作用,使胶体颗粒因高分子的阻碍而无法聚集,导致浓缩污泥黏度大[10]。

研究表明[11-12],A单体具有潜在的致癌性和神经毒性,水厂在实际回用中需要考虑A单体的安全性问题。以A投加量为30 mg/L计算,得知水中A单体含量为0.05 μg/L,符合我国《生活饮用水卫生标准》(GB 5749—2006)中出水A单体含量不得高于0.5 μg/L的要求。因此,既为达到良好的混凝沉降效果,又考虑到A单体回用安全性,确定A投加量为30 mg/L。

表2 投加不同助凝剂的排泥水沉降试验结果Tab.2 Results of Sedimentation Experiments with Different Coagulant Aid Dosing

图2 不同投加量条件下排泥水沉降曲线Fig.2 Sludge Sedimentation Curve at Different Dosages

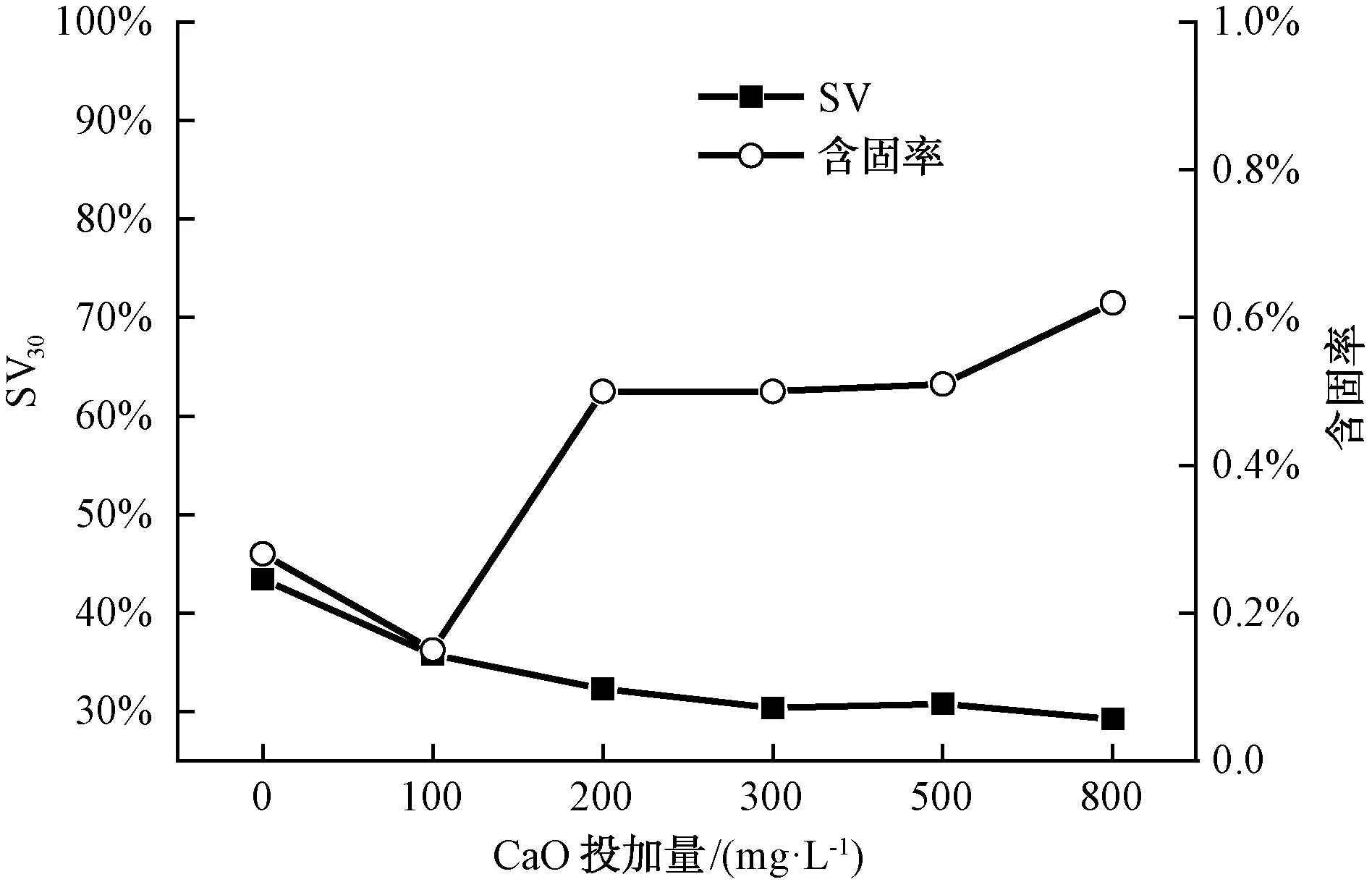

2.2.2 CaO投加量的影响

低温低浊期排泥水在混凝过程中絮体矾花密度小、结构松散,会出现上浮现象,CaO可以对排泥水进行调质,增加絮体结构的密度,解决矾花上浮问题。图3反映了CaO投加量对排泥水混凝性能的影响,可以看出污泥沉降性能随着CaO投加量增大而变好,当CaO投药量为300 mg/L时,SV和含固率分别为30.38%和0.5%。但是,随着CaO投加量增大,水溶液碱性也变强,A水解产生的阴离子型水解聚合物会对絮凝产生阻碍作用,同时PAC水解析出,上清液呈淡黄色,浊度升高[13]。因此,在实际应用中选择CaO投加量为300 mg/L较合适。

图3 CaO投加量对混凝效果的影响Fig.3 Influence of CaO Dosage on Coagulation Effect

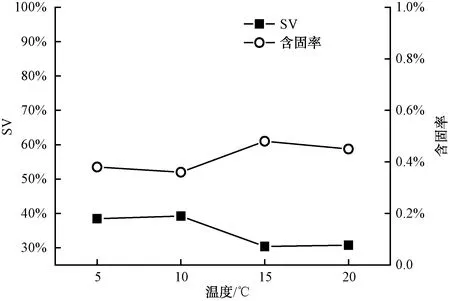

2.2.3 水温的影响

在北方寒冷地区,水温[14-15]是影响排泥水混凝沉降的重要因素之一。为确定合适的温度值,考察了水温对排泥水混凝性能的影响,结果如图4所示。由图4可知:温度为5 ℃时,排泥水沉降效果最差;随着水温升高,SV总体呈下降趋势,含固率呈上升趋势,混凝沉降效果变好。当温度为15 ℃时,排泥水的SV是30.38%,含固率是0.48%,较5 ℃时分别提高了21.0%和26.3%,因此水温以15 ℃为宜。

图4 水温对排泥水浓缩沉降性能的影响Fig.4 Effect of Water Temperature on Sludge Sedimentation Performance

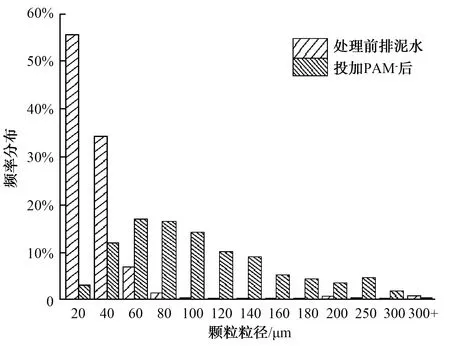

2.2.4 粒径分析

采用激光粒度分析仪对排泥水颗粒粒径进行了分析,结果如图5所示。由图5可知:未经处理的排泥水中90%的颗粒粒径在40 μm以下,粒径大于60 μm的污泥占不到5%,表面积平均粒径为13.19 μm;强化混凝处理后,排泥水污泥颗粒粒径大多都分布在40~160 μm,表面积平均粒径为61.99 μm,颗粒粒径大于60 μm的污泥占75%,说明CaO与A联用增大了污泥颗粒的粒径,达到了强化混凝的目的。

图5 排泥水中颗粒粒径分布图Fig.5 Particle Size Distribution of Sludge

3 排泥水处理工艺设计

3.1 干污泥量的计算

干污泥量的确定直接影响了排泥水处理系统中单元的设计规模和工程投资预算。水厂不同季节原水浊度和色度存在一定的差异,选择合适的浊度和色度作为设计值,采用《给水排水设计手册》(第3册)推荐的方法[16]计算干污泥量,如式(1)。

TDS=Q(S+0.2C+1.53A+1.9F+P+L)×10-6

(1)

其中:TDS—干污泥量,t/d;

Q—设计水量,m3/d;

S—悬浮固体,NTU(当缺乏悬浮固体数据时,可近似取2倍浊度,浊度取5 NTU);

C—原水色度,度(取C=40度);

A—铝盐混凝剂的投加量,mg/L(以氧化铝计);

F—铁盐混凝剂的投加量,mg/L(以铁计);

P—粉末活性碳的投加量,mg/L;

L—石灰的投加量,mg/L。

干污泥量的计算应符合《室外给水设计规范》(GB 50013—2006)提出的排泥水处理系统规模应按满足全年75%~95%日数的完全处理要求,考虑水厂的自用水系数为5%,计算得TDS为13.8 t/d。

3.2 排泥水总量的确定

净水厂设2座净水间,每座净水间设4个单独运行的净水系列,沉淀池设计排泥水量Q为110 m3/h,排泥周期为3~4 h;24格滤池分为4组,每组6格,单格滤池设计水量为804.69 m3/h,反冲洗滤池的周期为36 h。根据水厂实际运行情况,调查计算得出水厂每天产生的排泥水量约为3万t,反冲洗水量为1万t。

3.3 工艺设计

设计磨盘山净水厂排泥水处理工艺时,充分考虑到净水厂已建的调节池和污泥处理系统,在满足排泥水上清液回用的要求下,尽可能利用净水厂已有的构筑物,节省工程投资。排泥水处理工艺流程(参考)如图6所示。

图6 排泥水处理工艺流程图Fig.6 Flow Diagram of Sludge Wastewater Treatment Process

沉淀池排泥水和滤池反冲洗水采用合建式收集系统[17-21],滤池反冲洗水和沉淀池排泥水一起进入调节池,投加CaO和助凝剂A后在隔板絮凝池进行混凝浓缩,在平流沉淀池进行泥水分离,污泥进入污泥处理系统,脱水后制成泥饼外运,上清液经处理后回用给净水厂附近的电厂,作为电厂的冷却循环水,实现排泥水的回用。

4 结论

(1)CaO与助凝剂A联用工艺能明显强化低温低浊期排泥水的混凝沉降性能, SV达到29.62%,污泥含固率由原来的0.1%提高至0.51%。

(2)A投加量、CaO投加量和水温对排泥水混凝浓缩效果有明显影响,其中:最佳的A投加量为30 mg/L,CaO投加量为300 mg/L,最适水温为15 ℃。

(3)排泥水的混凝沉降效果与污泥颗粒粒径直接相关,颗粒粒径越大,沉降效果越好,经CaO和A调质后的污泥平均粒径为61.99 μm,粒径大于60 μm的污泥占75%,较原水有了明显改善。

(4)确定了净水厂产生的干污泥量和排泥水量,在净水厂现有构筑物基础上,建立了排泥水回用工程的工艺流程,为下一步工程施工设计提供参考。