高防堵、低压损测量装置在煤气计量中的研究

2018-08-31董芳芳

董芳芳

(山钢股份莱芜分公司机械动力部,山东 莱芜 271104)

0 前言

孔板是国家进行标准化的节流装置,其被普遍用于各类介质的流量测量,但在脏污介质测量,尤其是煤气测量中存在明显的缺陷:安装困难、易堵塞、拆卸困难、堵塞后不易疏通等。这些缺陷都给煤气计量造成了影响。高防堵、低压损的探针式测量装置解决了这些弊端,已经在煤气流量测量中投运了32套,自投运以来,装置运行可靠稳定,数据传送准确及时,保证了莱钢对煤气系统的调度管理。

1 具体实施方案

1.1 计量方式

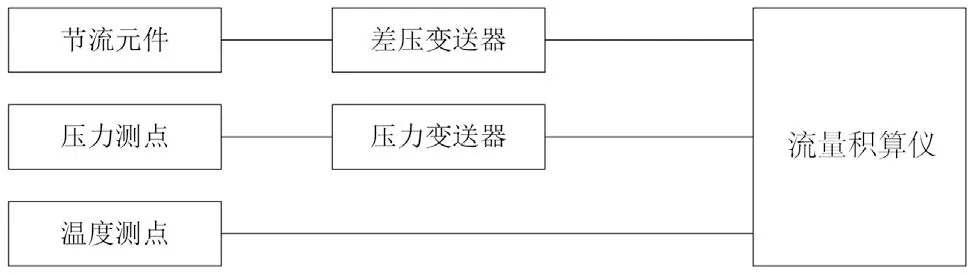

现在,单独一台仪表的计量方式如图1所示 ,将差压信号、压力信号、温度信号在智能流量积算仪中显示并在积算仪内部利用温压补偿做运算。在温度、压力正常测量的情况下,智能流量积算仪显示值与差压值有很大关系,差压的大小与节流元件的选型、畅通能力、管道情况等有关。

图1

1.2 新流量装置的应用

结合GB/T17167—2006《用能单位能源计量器具配备和管理通则》和莱钢能源管理体系的要求,选取安装位置不合理、介质脏污、计量缺失等三类节流元件进行改造,做到“配齐、管好、有效”。

改造焦化厂1#焦炉高气量、2#焦炉高气量等6套煤气计量设施,新增3套焦炉煤气发生量;改造分公司炼铁厂1#105烧结机用焦气、银前喷煤高气等6套煤气计量设施;改造能源动力厂老区7、8#锅炉用高气、银前1#锅炉用焦气等11套煤气计量设施;改造3200 m3高炉两套煤气节流装置;改造型钢炼铁喷煤高气、焦气两套节流装置;改造能源动力厂型钢区两套煤气节流装置。

这些计量点由于原使用的节流装置堵塞不易维护或者安装位置不当或者设计缺失造成计量异议,高防堵、低压损测量装置很好地解决了这些难点。

2 总体性能和技术创新点

高防堵、低压损探针式测量装置安装运行以来,设备运行稳定,这些计量点数据比以前的数据有了很大的提升,取得了良好的效果。

(1)由于探针式测量装置跟孔板的构造不同,具有较高的防堵能力,杂质、污垢很难在取压管内壁黏贴;新流量计在管道中的横截面小,对煤气流速影响不大,不会像孔板一样在流量计附近积攒杂质。取压管路的畅通保证了计量数据的准确度。

(2)由于探针式测量装置由Φ30mm不锈钢制成,其截面积很小在介质管道中几乎无压力损失,使运行成本大大减小,与孔板等节流装置相比较具有明显的节能效果。国家也大力提倡节能产品研发。

(3)探针式测量装置本身无需维护,只需按计量器具定期检定要求对差压变送器进行零点和满度的校验以及二次表输入相应的电流进行校验。支持在线安装、拆卸,可以解决重要的岗位不能停气但是还要有计量数据的问题。

高防堵、低压损测量装置不仅节省运行成本,而且节省安装费用以及后期维护费用,良好的运行状态造就了精准的数据,该装置具有良好的性能。

3 效果分析

(1)节省运行费用

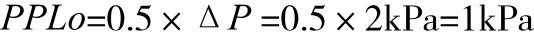

以焦化厂某焦炉用高炉煤气为例,管道内径φ1404mm,采用孔板设计:最大流量是100000m3/h最大差压为2kPa,β=0.71324,d=1001.22,使用孔板测量,压力损失计算如下:

流量计算:100000÷3600=27.78(m3/s)

假设电动机有效功率为80%

孔板损失的功率=27.78×1÷0.8=34.725(kW)

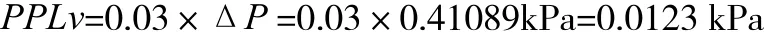

同样的情况,采用新型流量计测量,常用流量是100000m3/h,常用差压为0.41089kPa,压力损失计算如下:

流量计算:100000÷3600=27.78(m3/s)

电动机有效功率同为80%的情况下

新型流量计损失的功率为=27.78×0.0123÷0.8=0.425(kW)

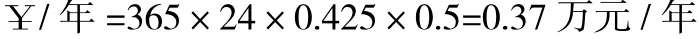

假设一年运行365d,每天运行24h,每度电的电费为0.5元,那么一年孔板的能耗换算成电费:

一年新型流量计的能耗换算成电费:可以降低能耗:

按照目前安装的32套,因为管道不平均,按照煤气管道平均直径为800mm计算,流通能力是φ1400mm的0.32倍,由此推算,年创经济效益:14.84×32×0.32=151.75万元。

(2)节省煤气损耗费用

以某加压站加压后焦气为例,计量精度提高0.8%计,瞬时流量为10km3/h计算,一年的累积量为10km3/h×24h/d×365d=87600km3,折合 87600km3×17.355GJ/ km3=1520298GJ。

减少0.8%的放散量可创效益为1520298GJ×0.8%×28元/GJ = 34.05万元

即:此表的准确度提高0.8%就能节省34.05万元。

32套流量计年创经济效益为34.05×32=1089.60万元

(3)在线安装,避免停气影响生产节省的费用

以煤气流速10m/s、管径1m为例,在线安装可避免停产4h,4h的煤气体积为0.25×3.14×1×10×4×3600=113 km3

影响费用为113 km3×17.355GJ/ km3×28元/GJ=5.49万元

32套流量计可影响5.49万元×32=175.68万

综合(1)(2)(3),总效益为:

151.75+1089.60+175.68=1417.03万元

根据该系统在能源单耗降低中起的作用,直接年经济效益(取贡献系数为40%)计算如下:

1417.03万元×40%=566.81万元。

结语

测量装置改造后,数据稳定、可靠,管理部门加强了全公司的煤气管理,提高了整体的工作效率,从而间接提高了公司的劳动生产力,为社会创造了更大的价值,同时减小了对大气的放散量,减少了对空气的污染,从而改善了厂区周围环境质量;由于有效地利用能源资源,减少了对大气的消耗等,从而实现了社会的可持续发展。该测量装置使用后,解决了煤气计量数据异议的问题,从而使生产管理部门能随时了解生产现场煤气消耗,便于及时调度、组织二级单位生产,间接提高了我公司的劳动生产率。