生物质副产物粗甘油制备丙烯酸

2018-08-30肖天存王晓龙

刘 蓉,肖天存,王晓龙,王 琪,何 忠

(煤基清洁能源国家重点实验室 二氧化碳捕集与处理北京市重点实验室中国华能集团清洁能源技术研究院有限公司,北京 102209)

随着生物柴油产业的发展,生物柴油制备过程中的副产物粗甘油产量逐年提高,而精制甘油的产量和需求量并没有大幅提高,因此逐渐形成了富余粗甘油的积累。同时,随着石化资源日益枯竭,以丙烯为原料制备丙烯醛以及丙烯酸的传统方法的成本逐年提高,无法满足增长的丙烯酸需求[1-3]。从生物柴油副产物甘油综合利用以及降低丙烯醛和丙烯酸生产成本两方面出发,以甘油为原料通过催化反应获得丙烯醛或丙烯酸这一研究具有重要意义。由于丙烯醛产品性质不稳定,不易储存,且主要用于生产丙烯酸,因此将甘油脱水得到的丙烯醛进一步转化为丙烯酸,可提高经济性和实用性。

经过酯交换反应得到的生物柴油粗甘油中常含多种杂质,而甘油提纯成本很高。已有的粗甘油利用研究多集中在精制后直接利用。采用减压精馏对甘油进行精制的流程较复杂[4-5],而且甘油沸点很高,减压精馏需要在较高的温度下进行,能耗大[6-8]。采用离子交换法时,粗甘油中的金属离子在离子树脂上进行离子交换从而被去除,但在蒸发浓缩时能耗大[9-10]。因此,以粗甘油为原料直接催化脱水制备丙烯醛以及丙烯酸,对提高生物柴油副产物甘油制备丙烯醛和丙烯酸的竞争力具有重要意义。现有研究主要集中在用精制甘油水溶液脱水制备丙烯醛,如果将粗甘油中所有的杂质全部除去,则精制环节能耗大、成本高,不符合过程经济性的要求。

本工作以粗甘油为原料,采用新型负载型杂多酸催化剂和氧化物催化剂,通过两段反应制备丙烯酸。利用BET、NH3-TPD、FTIR和原子吸收光谱分析方法分析了粗甘油中不同杂质对脱水反应效果、催化剂物理性质和酸性、丙烯酸收率的影响。探讨了粗甘油中杂质对甘油脱水氧化反应的影响机制。

1 实验部分

1.1 主要试剂和原料

Cs2CO3、H3PW12O40·2H2O、硝酸钠、仲钼酸铵、偏钒酸铵、草酸铌、无水硫酸铜、三氧化二锑:分析纯,阿尔法爱莎公司;SBA分子筛:南京先丰纳米公司。

1.2 催化剂的制备

第一段甘油脱水催化剂采用负载型分子筛催化剂、真空浸渍法制备,装置见图1。首先对载体进行碱金属改性,按一定的负载量(30%~70%(w))称取Cs2CO3,并配成0.2 mol/L的水溶液,将溶液和SBA分子筛载体置于密闭装置中,两者相连通,之间由阀门隔断。将体系压力降至0.1 Pa以下,保持约30 min,在真空下打开阀门,使Cs2CO3溶液滴入载体中,浸渍2~5 h后在室温下浸渍一夜过滤、洗涤,在80 ℃下烘干备用。称取适量杂多酸H3PW12O40·2H2O并配成0.08 mol/L的水溶液(记为HPW溶液),与上述载体混合,并且保持碱金属离子与杂多酸摩尔比为2.5,将溶液和载体置于密闭装置中,两者相连通,之间由阀门隔断。重复上述负载过程,将体系压力降至0.1 Pa以下,保持约30 min,在真空下打开阀门,使HPW溶液滴入载体中,浸渍2~5 h后在室温下浸渍一夜过滤、洗涤、干燥。干燥后的催化剂在500 ℃下煅烧4 h,得到碱金属盐改性的负载型杂多酸催化剂(记为HPW/Cs-SBA),杂多酸负载量为20%(按HPW质量分数计),对催化剂进行压片、粉碎再筛分为30~50目备用。

图1 真空浸渍法装置Fig.1 Diagram of vacuum impregnation device.

通过浸渍法制备Na+负载型HPW/Cs-SBA催化剂。以NaNO3·9H2O为钠离子源。将HPW/Cs-SBA与NaNO3溶液混合、搅拌、干燥,然后分别在40 ℃和60 ℃下干燥2 h。沉淀物在110 ℃下干燥24 h,最后在500 ℃空气中焙烧2 h。所得催化剂记为Na-HPW/Cs-SBA。

第二段丙烯酸氧化催化剂VMo-SiC制备步骤为:取2.987 g仲钼酸铵和0.579 4 g偏钒酸铵溶于20 mL去离子水中配成溶液。取0.324 5 g草酸铌溶于300 mL热去离子水中配成溶液备用。取0.702 4 g无水硫酸铜溶于100 mL热去离子水中配成溶液。在80 ℃下将三种溶液均匀混合、搅拌30 min。将三氧化二锑粉末0.205 4 g边搅拌边加入混合液。将混合液加热至130 ℃进行反应,最后干燥获得高4 mm、直径5 mm的粉末并在380 ℃下烘焙3 h得到VMo-SiC催化剂。

1.3 催化剂的表征

BET测试在康塔公司ASAP 2020型N2吸/脱附仪上进行,测试前试样在300 ℃下抽真空4 h,BET计算比表面积,孔体积和孔径分布采用BJH计算。NH3-TPD测试在康塔公司Quantachrome-BET型化学吸附仪上进行。FTIR采用赛默飞公司Nicolet Nexus 670型傅里叶变换红外光谱仪测定。粗甘油中的Na+和K+采用原子吸收光谱法进行分析[11-14],采用瓦里安公司Varian 220 型原子吸收光谱仪测定,相对偏差小于1%。

1.4 催化剂的性能评价

催化剂评价在固定床微反装置上进行。反应管上部是汽化段,中部恒温段为反应段。反应段填充石英砂稀释的催化剂,并由石英棉固定。催化剂在载气气氛下预热至反应温度。反应时,原料与载气充分混合后,进入汽化段汽化,在反应段进行反应,按照碳平衡为依据计算相关转化率和选择性,见式(1)~(2)。

式中,C为甘油转化率,%;Sx产物x的选择性,%;n0为反应前甘油的物质的量,mol;n1为反应后甘油的物质的量,mol;nx为反应后产物x中碳原子的物质的量,mol。

2 结果与讨论

2.1 粗甘油中杂质对催化体系的影响

2.1.1 典型粗甘油的性质及组成

从生物柴油厂家得到的典型粗甘油为棕褐色液体,甘油质量分数约为50%,黏度较大,pH为11.4,主要成分见表1。从表1可看出,甘油中的杂质分为有机物和无机物。有机物杂质主要为未进行酯交换反应的过量甲醇及其他生物油脂、脂肪酸甲酯和甘油酸,其中,含量最大的有机物杂质为甲醇;无机物杂质主要为K+和 Na+。

表1 典型粗甘油的主要成分Table 1 The composition of plant crude glycerol

2.1.2 脱盐粗甘油的制备

采用离子交换法脱盐后的粗甘油组成见表2。对比表2和表1可看出,Na+和K+的含量与脱盐之前相比均大幅下降,说明离子交换法脱盐效率较高。而甲醇、脂肪酸甲酯和甘油酸等有机杂质的含量变化不大。

表2 脱盐粗甘油的主要成分Table 2 The composition of desalted crude glycerol

2.1.3 典型粗甘油杂质对反应效果的影响

甘油脱水氧化反应体系较为复杂,从反应产物分布情况分析,不同酸性位点上的反应路径见图2。从图2可看出,在第一段脱水催化剂的B酸位点上,甘油将中间的羟基脱去生成羟基丙醛;而后通过第二步脱水将端位羟基脱去生成丙烯醛;完成甘油脱水反应后,生成的丙烯醛在第二段催化剂上氧化成丙烯酸。在第一段脱水催化剂的L酸位点上,甘油将端位的羟基脱去生成羟基丙酮,羟基丙酮在第二段氧化催化剂上通过脱羧反应生成乙醛,并进一步氧化成乙酸。因此控制反应收率的关键在于第一步脱水反应中脱除羟基的位置,如在B酸位点上脱除中间碳上的羟基生成丙烯醛,则有利于目标产物丙烯酸的生成;如在L酸位点上脱除两边碳上的羟基生成羟基丙酮,则有利于副产物乙醛及乙酸的生成[14-16]。

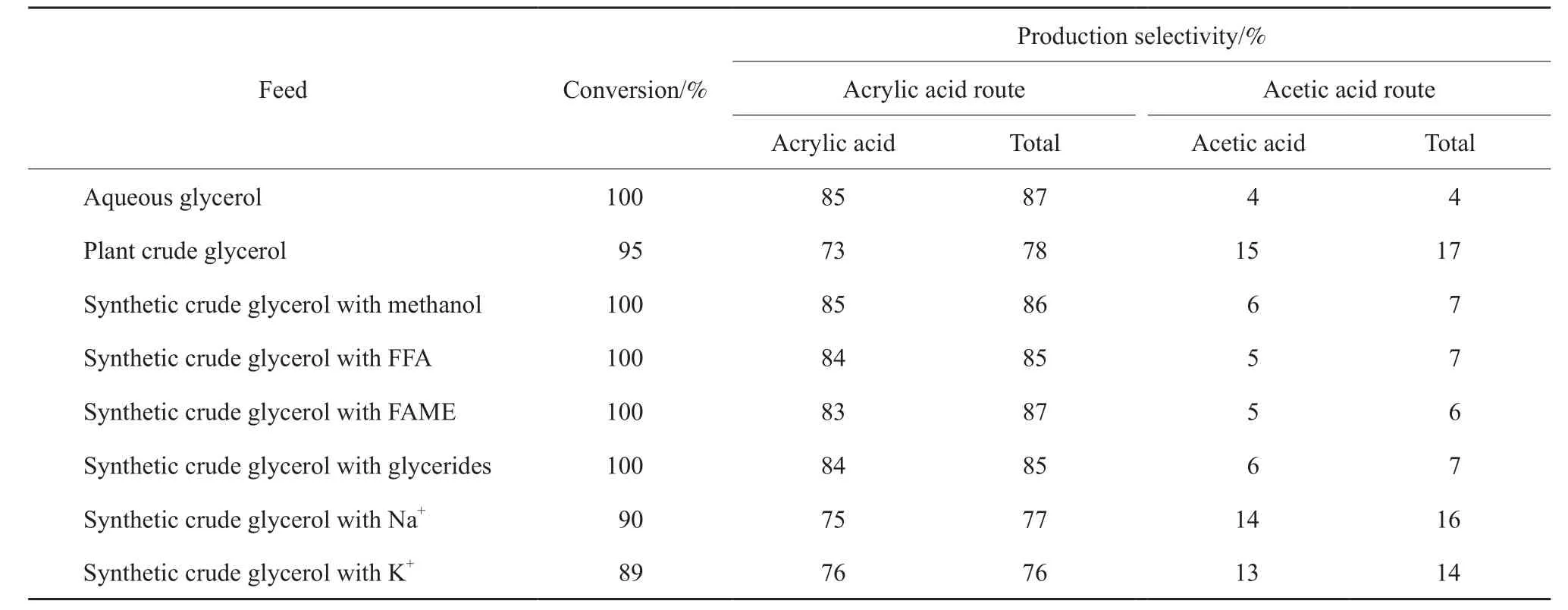

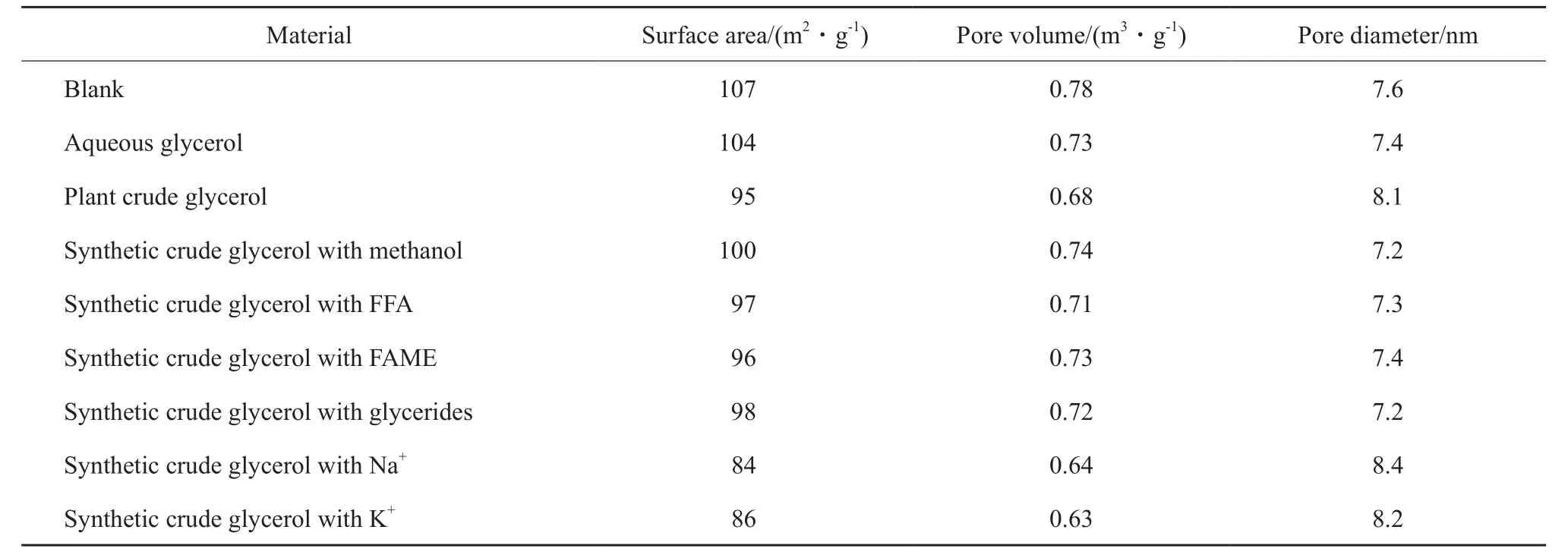

为了确定对反应有影响的关键杂质以及杂质对催化剂的影响机制,采用单一变量法进行实验,结果见表3。从表3可看出,精制甘油水溶液反应30 h后甘油完全转化,丙烯酸选择性为85%,丙烯酸路径选择性为87%;副产物乙酸的选择性为4%。粗甘油水溶液反应30 h后甘油转化率仅为95%,丙烯酸选择性为73%,丙烯酸路径选择性为78%,副产物乙酸的选择性为15%,乙酸路径总选择性为17%。分别含甲醇、脂肪酸、脂肪酸酯的合成粗甘油在反应30 h后转化率100%,丙烯酸收率83%~85%,与精制甘油的反应效果相当,说明甲醇、脂肪酸、脂肪酸酯等有机物杂质对催化剂性能影响不大。但含盐杂质的合成粗甘油的催化活性显著降低,含Na+或K+的合成粗甘油反应30 h后甘油转化率为89%~90%,丙烯酸选择性降为75%~76%,乙酸的选择性为13%~14%,乙酸路径总选择性为14%~16%,说明无机盐离子是造成粗甘油脱水产物丙烯酸收率显著降低,而乙酸收率增加的主要原因。

图2 甘油脱水氧化体系不同酸性位点上的反应路径Fig.2 The reaction pathways for glycerol dehydration and subsequent oxidation on different acid sites.

表3 含有不同杂质的甘油反应效果Table 3 The influence of the impurities on the reaction

2.1.4 典型粗甘油杂质对催化剂物理性质的影响

采用不同原料进行脱水反应对催化剂孔结构及表面性质的影响见表3。从表3可看出,精制甘油或粗甘油在HPW/Cs-SBA催化剂上反应后,催化剂的比表面积、孔体积和孔径变化幅度不大。采用只含有单一杂质的合成粗甘油水溶液在HPW/Cs-SBA催化剂上反应时,其中,有机杂质只对催化剂的表面性质有轻微的影响;而采用含Na+离子的合成粗甘油反应后,催化剂的比表面积从107 m2/g降至84 m2/g,孔体积由1.23 cm3/g降至0.64 cm3/g,孔径由7.6 nm增大为8.4 nm;采用含K+离子的合成粗甘油反应后,催化剂比表面积降至86 m2/g,孔体积降至0.63 cm3/g,孔径增大为8.2 nm。这是因为,Na+和K+与杂多酸会发生中和反应形成NaPW和KPW杂多酸盐类沉积在催化剂表面,导致催化剂的比表面积和孔体积显著降低,同时原有杂多酸HPW或杂多酸酸式铯盐CsPW(CsxH3-xPW12O40)的部分微孔由于中和作用被堵塞,因此负载型催化剂的微孔减少,平均孔径增大。综上所述,HPW/Cs-SBA催化剂表面性质在反应前后的变化主要是由于粗甘油中无机盐类杂质的影响。

表4 采用不同原料反应前后催化剂的表面性质Table 4 The surface properties of the catalyst before and after reaction with different materials

2.1.5 杂质对催化剂酸性的影响

采用不同原料进行脱水反应对催化剂酸性的影响见表5。从表5可看出,未反应的HPW/Cs-SBA催化剂的酸性位点数量最多。精制甘油在催化剂上反应后,催化剂的中酸性位点数量及分布与反应前的新鲜催化剂类似,说明HPW/Cs-SBA催化剂的稳定性较好。而在催化粗甘油反应后,催化剂酸性位点的总量降为原来的72%;同时有大量中强酸性位点转化为弱酸位点,粗甘油反应后HPW/Cs-SBA中弱酸性位点的比例由反应前的12%提高到68%,而中强酸性位点由反应前的78%降低为24%。

与反应前的催化剂相比,含有机杂质的合成粗甘油反应后的催化剂酸性没有明显变化,但在与含Na+或K+的合成粗甘油反应后,由于碱金属离子的中和作用,催化剂上大量的中强酸性位点转化成弱酸性位点。酸性位点的总量也有所下降。在与含Na+的合成粗甘油反应后,酸性位点总量降为原来的76%,中弱酸性位点的比例由反应前的12%提高到66%,而中强酸性位点由反应前的78%降低为23%。在与含K+的合成粗甘油反应后,酸性位点总量降为原来的73%,中弱酸性位点的比例提高到67%,而中强酸性位点降低为26%。

表5 采用不同原料反应前后催化剂酸性Table 5 The acidity of the catalyst before and after reaction with different materials

反应前后催化剂的原位FTIR谱图见图3。从图3可看出,HPW/Cs-SBA催化剂在1 538 cm-1处表现出B酸性。在与纯甘油反应后,催化剂上的有效B酸位点得到保持。在与含Na+的合成粗甘油反应后,B酸位点和L酸位点均减少,且B酸性位点减少得更多。与精制甘油水溶液反应前后,催化剂B酸位点数量与L算位点数量的比值(B/L)变化幅度不大,但在与粗甘油反应后,催化剂的B/L由1.21减少至0.69;与含Na+的合成粗甘油反应后,催化剂的B/L减少至0.55,与含有K+合成粗甘油反应后催化剂B/L值减少至0.49,说明催化剂上的部分B酸位点被碱金属离子中和后消失。

图3 反应前后催化剂的原位FTIR谱图Fig.3 FTIR spectra of the catalyst before and after reaction.

2.2 脱盐粗甘油脱水制备丙烯酸

对于粗甘油脱水氧化制备丙烯酸,粗甘油中的碱金属杂质是影响反应效果的关键。因此,仅需要在脱水反应前除去碱金属离子杂质,而不需要对有机杂质进行处理,就能得到与精制甘油相当的丙烯酸收率。此方案省去了能耗大、步骤复杂、成本高的水分蒸发浓缩、有机物杂质脱除等精制工序;操作简单、原料成本低,减少了精制过程中甘油的损失以及精制成本和能耗,粗甘油利用率高[16-18]。

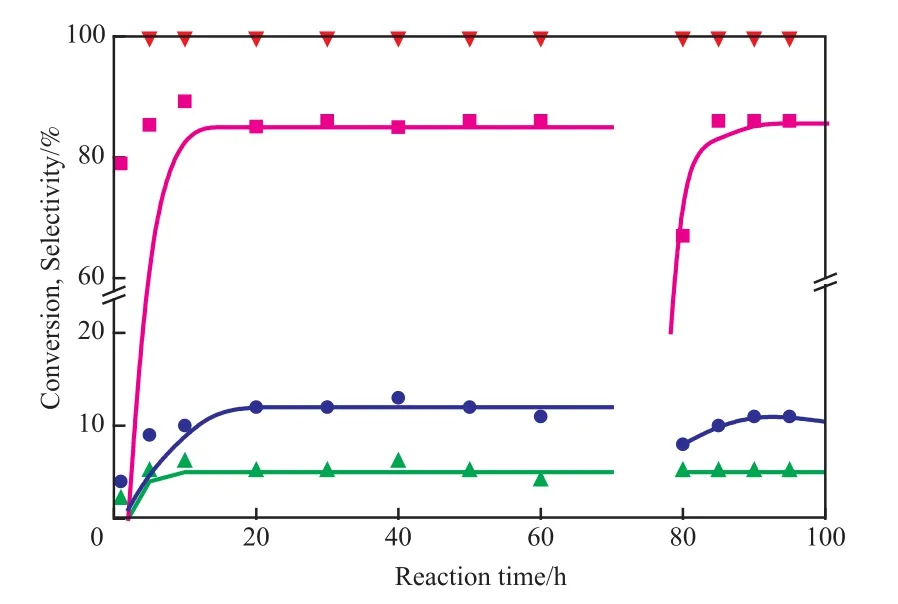

采用丙烯醛氧化催化剂VMo-SiC,以脱盐粗甘油为原料制备丙烯酸,结果见图4。

图4 脱盐粗甘油脱水氧化制丙烯酸催化剂寿命及可再生性评价Fig.4 Variation of glycerol conversion and product selectivity with plant crude glycerol and desalted crude glycerol.

从图4可看出,催化剂在反应70 h后仍能保持和初始一样的效果,甘油完全转化,丙烯酸收率在85%~87%。副产物主要为气相COx,收率为5%~6%,气相副产物与丙烯酸易分离,不会增加额外成本。主要液相杂质的收率均低于3%。虽然并未观察到失活现象,为了验证两段催化剂的热稳定性和可再生性,在500 ℃、70 mL/min空气中对催化剂进行3 h烧炭再生处理,再生后两段催化剂的活性与再生前基本相同,说明脱盐粗甘油中的有机物杂质对第二段丙烯醛氧化催化剂VMo-SiC不会造成不利影响,两段催化剂均有较高的催化活性、稳定性和可再生性。

3 结论

1)粗甘油中的杂质分为有机物和无机物,其中,无机盐离子是造成粗甘油脱水产物丙烯酸收率显著降低,而乙酸收率增加的主要原因。Na+和K+等碱金属杂质沉积在HPW/Cs-SBA催化剂表面,形成磷钨酸的碱式盐NaPW和KPW,导致催化剂的比表面积和孔体积显著降低,平均孔径增大。

2)HPW/Cs-SBA催化剂在与含Na+或K+的合成粗甘油反应后,由于碱金属离子的中和作用,催化剂上大量的中强酸性位点转化成弱酸性位点,酸性位点的总量也有所下降。催化剂上的部分B酸位点被碱金属离子中和后消失。

3)只需对粗甘油进行脱盐处理,而不需要脱除其他有机物杂质即可用于脱水制备丙烯酸,反应70 h内丙烯酸收率一直稳定在86%左右,与使用精制甘油时的效果相当。脱盐粗甘油中的有机物杂质对第二段丙烯醛氧化催化剂VMo-SiC不会造成不利影响。