高流动高模量高抗冲聚丙烯复合材料的制备及性能研究

2018-08-30郑智焕李彦涛杨丽庭黄文杰

郑智焕,李彦涛,杨丽庭*,黄文杰,李 臻,曾 聪

(1.华南师范大学化学与环境学院,广州 510006;2.广州石头造环保科技股份有限公司,广州 511483)

0 前言

通过氢调法、氧化降解法与催化剂法可以制备高流动性PP,结合弹性体增韧理论与刚性粒子增韧理论,使用弹性体与无机刚性粒子可以对高流动性PP进行增强增韧,使复合材料在具备良好的刚性与韧性的同时也具有良好的加工性能。对于PP材料来说,熔体流动速率超过20 g/10 min即可称为高流动性,弯曲模量超过1 800 MPa即可称为高模量,缺口冲击强度达到25 kJ/m2即可称之为高抗冲,同时满足以上3个性能的PP材料称为“三高”PP。目前关于PP/弹性体/无机粉体复合材料的研究[1-8]有许多,但是关于“三高”PP的研究报道还比较少见,仅在少量专利[9-12]有相关描述。合肥汇通新材料公司已通过乙烯 - α - 烯烃特种共聚增韧剂与纳米材料对PP进行改性,制备出“三高”PP。

本文选择一种高流动性共聚PP为基体,使用POE作为增韧剂,talc作为无机刚性粒子, EBS与抗氧剂1010 为助剂,制备“三高”PP,并且研究在达到“三高”PP性能指标的前提下,尽可能地提高复合材料中无机粉体的含量,以降低成本。

1 实验部分

1.1 主要原料

PP,BX3900,熔体流动速率51.2 g/10 min(190 ℃,5 kg),韩国SK化学公司;

POE,ENGAGE 8 100,美国陶氏化学公司;

talc,JM-209,辽宁北海实业(集团)有限公司;

抗氧剂1010、乙撑双硬脂酰胺(EBS),市售。

1.2 主要设备及仪器

小型双螺杆挤出机,CTE20,科倍隆科亚机械有限公司;

立式注塑机,KSU250 ST,东莞市今塑精密机械有限公司;

力学试验机,CMT6104,MTS工业系统(中国)有限公司;

差示扫描量热仪(DSC),Q20,美国TA公司;

热重分析仪(TG),TG209,德国Netzsch公司。

1.3 样品制备

将原料充分烘干后由双螺杆挤出机熔融挤出、造粒,挤出机温度范围为175~200 ℃,螺杆转速为150 r/min;采用注射成型机对所得粒料进行注塑制备标准试样,所有样品都加入0.3 %(质量分数)的抗氧剂1010;注塑温度范围为190~200 ℃,制备的样条在烘箱中80 ℃退火2 h后,放置1d,进行各种测试。

1.4 性能测试与结构表征

拉伸性能按照GB/T 1040—2006 测试,拉伸速率为50 mm/min;

弯曲性能按照GB/T 9341—2008 测试,弯曲速率为20 mm/min;

冲击性能按照GB/T 1843—2008 测试,试样V形缺口,摆锤冲击能量为2.75J;

熔体流动速率按GB/T 3682—2000进行测试,测试温度190 ℃,负荷质量为5 kg;

TG分析:测试温度为30~800 ℃,升温速率为10 ℃/min,气氛为空气;

DSC分析:气氛为氮气,从40 ℃升温至200 ℃,恒温1 min以消除热历史;以10 ℃/min的速率降温至40 ℃; 再以10 ℃/min升温至200 ℃,取后2段曲线进行分析;

SEM 分析:将样品在冲击试验机冲断后,在80 ℃下用正庚烷蚀刻2 h去除橡胶相,在室温下烘干后对其断面进行喷金处理,使用SEM观察,显微镜的操作电压为20.00 kV,操作环境为真空,观察样品的冲击断面形貌。

2 结果与讨论

2.1 POE含量对PP微观结构与性能的影响

固定树脂质量份数为100份,分别将POE以5、10、15、20、25、30 的质量份数添加到BX3900中,根据POE含量的不同,将PP/POE共混物命名为S+POE的质量份数。

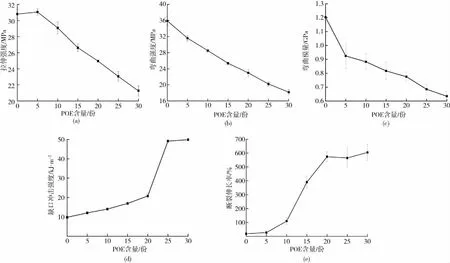

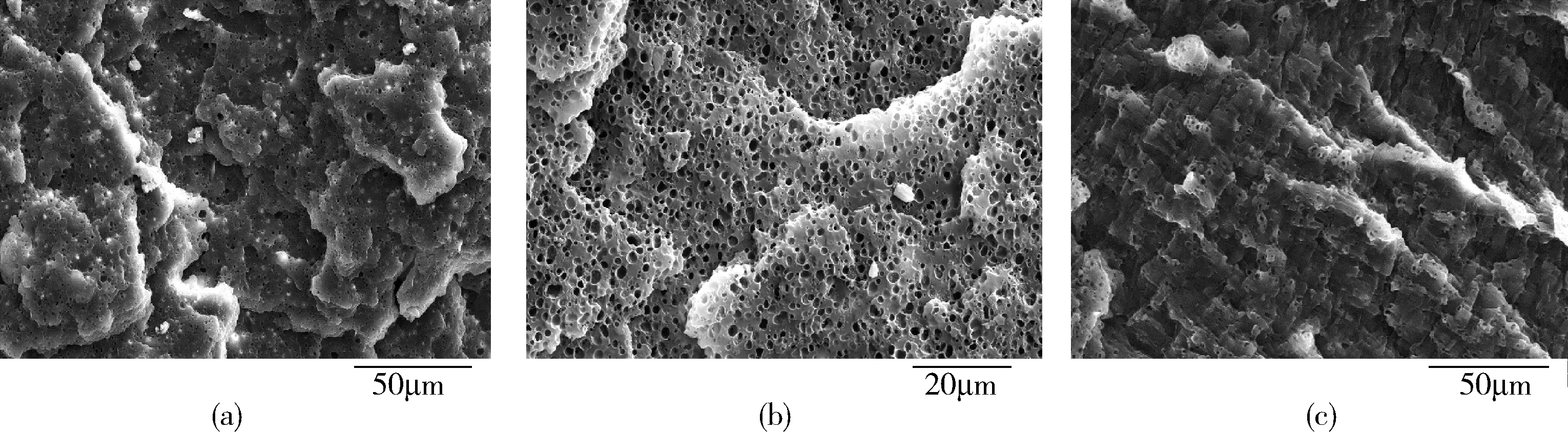

如图1所示,随着POE含量的增加,PP/POE共混物的刚性与强度呈下降趋势,韧性提高,与大多数文献报道相符合。当POE的添加量超过10 份时,共混物的断裂伸长率明显提高,说明共混物开始发生脆韧转变。如图2(a)所示,PP的缺口冲击断面图经过正庚烷处理之后表面出现了许多孔洞,并且断面凹凸不平整,说明PP中含有乙丙橡胶相,这些乙丙橡胶相对PP起一定的增韧作用。添加了20 份POE之后,断面处出现了更多更大的孔洞,缺口冲击强度有所提高,如图2(b)。当POE的添加量为25 份时,断面处出现剪切变形带,冲击强度明显提高,如图2(c)。由剪切 - 变形带理论可知,弹性体增韧具有一定韧性的塑料基体主要是通过引发剪切带消耗大量能量,提高塑料基体的韧性[13-14]。

(a)拉伸强度 (b)弯曲强度 (c)弯曲模量 (d)冲击强度 (e)断裂伸长率图1 POE含量对PP/POE共混物力学性能的影响Fig.1 Effect of POE content on mechanical properties of PP/POE blends

(a)PP (b)S20 (c)S25图2 PP/POE共混物的SEM照片Fig.2 SEM micrographs of PP/POE blends

2.2 talc含量对PP/POE共混物微观结构与性能的影响

固定PP与POE的质量份数为80 份和20 份,将滑石粉以10、20、30、40、50、60、70、80 的质量份数分别添加到PP/POE共混物中,命名为ST+滑石粉质量份数。

2.2.1 力学性能测试与SEM分析

如图3所示,添加了talc之后,PP/POE/talc复合材料的拉伸强度有所提高,弯曲强度与弯曲模量明显提高,缺口冲击强度在talc的添加量为30 份时达到最大,然后开始下降,断裂伸长率在talc添加量为10 份时明显下降后随talc含量的增加变化不大。当talc的添加量为40 份与50 份时,制得“三高”PP。当talc含量为40 份,PP/POE/talc复合材料的熔体流动速率为22.9 g/10 min,弯曲模量为1 887.7 MPa,缺口冲击强度为31.2 kJ/m2。当talc含量为50 份时,PP/POE/talc复合材料的熔体流动速率为21.4 g/10 min,弯曲模量为2 054.1 MPa,缺口冲击强度为26.6 kJ/m2。

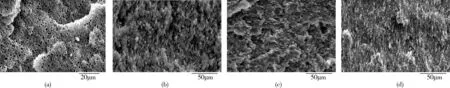

如图4(a)所示,当POE的添加量为20份时,PP/POE共混物的断面与纯PP类似,表面有许多凹凸结构,断面处比较光滑。添加了20份talc之后,样品的断面处由光滑变得很粗糙,表面出现更多更细小的凹凸结构,这可能是由于talc促进基体产生变形,缺口冲击强度明显提高,如图4(b)所示。当talc的含量过多时,样品的断面变得平整,缺口冲击强度降低,如图4(c)与(d)。

(a)拉伸强度 (b)弯曲强度 (c)弯曲模量 (d)冲击强度 (e)断裂伸长率图3 talc含量对PP/POE共混物力学性能的影响Fig.3 Effect of talc content on mechanical properties of PP/POE blends

样品:(a)S20 (b)ST20 (c)ST50 (d)ST70图4 样品的SEM照片Fig.4 SEM micrographs of the sample

2.2.2 复合材料的熔体流动速率

如图5所示,添加了10份talc之后,复合材料的熔体流动速率略有提高。当talc的含量的超过10 份,复合材料的熔体流动速率随talc含量的增加呈下降趋势[15]。当talc的含量超过50 份,PP/POE/talc复合材料的熔体流动速率已经不再满足 “三高”PP中高流动性的指标。

图5 talc含量对PP/POE/talc复合材料熔体流动速率的影响Fig.5 Effect of talc content on melt flow rate of PP/POE/talc composites

2.2.3 DSC分析

如图6与表1所示,添加20 份POE之后,对比PP,PP/POE共混物的结晶温度与熔融温度基本不变。添加20 份talc之后,对比PP/POE共混物,复合材料的熔融温度提高0.8 ℃,结晶温提高了6.6 ℃,说明talc能使PP在较高温度下异相成核,提高了PP的结晶速率,使微晶的数量增多,大球晶数目减少,有利于提高复合材料的冲击韧性。当talc的添加量为80份时,对比PP/POE共混物,其结晶温度与熔融温度分别提高了7.4、1 ℃。

2.2.4 TG分析

如图7与表2所示,添加了20 份POE之后,对比PP,共混物的起始分解温度变化不大,最大失重速率温度提高了约25 ℃。当talc的添加量为60 份时,对比PP/POE共混物,样品的起始分解温度提高了124.1 ℃,最大失重速率温度提高了67.9 ℃。

样品:1—PP 2—S20 3—ST20 4—ST40 5—ST60 6—ST80(a)结晶曲线 (b)熔融曲线图6 样品的DSC结晶和熔融曲线Fig.6 DSC crystallization and melting curves of the sample

样品结晶温度/℃熔融温度/℃PP122.1164.6S20121.5164.5ST20128.1165.3ST40128.7165.4ST60128.8165.5ST80128.9165.5

样品:1—PP 2—S20 3—ST20 4—ST40 5—ST60 6—ST80图7 样品的TG曲线Fig.7 TG curve of the sample

2.2.5 复合材料的维卡软化温度

如表3所示,添加20 份POE之后,对比PP,PP/POE共混物的维卡软化温度降低了7.8 ℃。当talc的添加量为20 份时,对比PP/POE共混物,复合材料的维卡软化温度提高了2.9 ℃。当talc的添加量为80 份时,对比PP/POE共混物,复合材料的维卡软化温度提高了6 ℃,与纯PP相近。

2.3 EBS含量对PP/POE/talc复合材料性能的影响

为了使得复合材料在满足“三高”PP性能指标的前提下进一步提高talc的填充量,在PP/POE/talc复合材料中加入EBS。

固定POE的质量份数为20 份,talc含量为70份,抗氧剂1010 为0.3份,PP+EBS为80份,分别向PP/POE/talc复合材料中加入EBS,质量份数分别为1、2、3、4、5份,样品编号为E1、E2、E3、E4、E5。

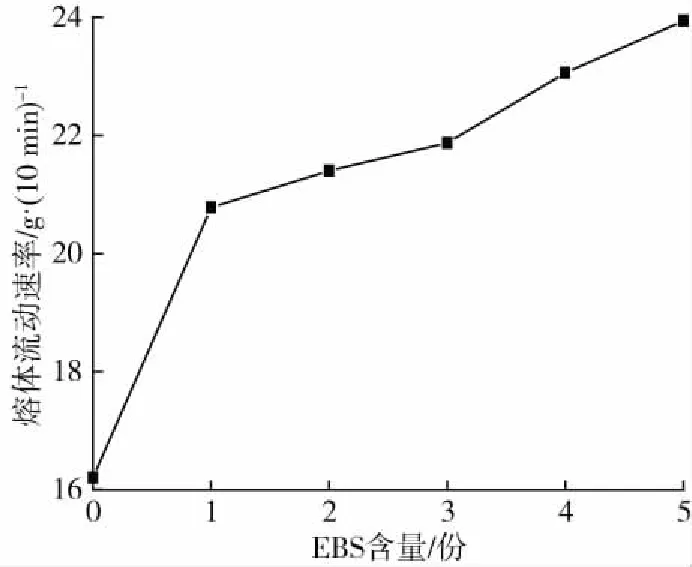

2.3.1 力学性能测试

如图8所示,适量的EBS有利于PP/POE/talc/EBS复合材料性能的提高,而过多的EBS则会对PP/POE/talc/EBS复合材料产生不利影响。这是由于适量的EBS能够促进talc在聚合物中的分散,因此适量的EBS能够提高复合材料的力学性能。同时,EBS是一种低分子助剂,添加量过多时会降低聚合物分子间作用力,还可能影响复合材料的结晶,导致复合材料的力学性能下降。当EBS的添加量为1 份时制得“三高”PP,复合材料的熔体流动速率为20.8 g/10 min,弯曲模量为2 314.5 MPa,缺口冲击强度为25.8 kJ/m2。添加EBS可以使复合材料的性能达到“三高”PP性能指标的同时,进一步提高了talc的含量,降低成本。

(a)拉伸强度 (b)弯曲强度 (c)弯曲模量 (d)冲击强度 (e)断裂伸长率图8 EBS含量对PP/POE/talc复合材料力学性能的影响Fig.8 Effect of EBS content on mechanical properties of PP/POE/talc composites

2.3.2 复合材料的熔体流动速率

如图9所示,随着EBS含量的增加,复合材料的熔体流动速率逐渐升高,这是由于EBS具有一定的内润滑与外润滑的作用。

图9 EBS含量对PP/POE/talc复合材料熔体流动速率的影响Fig.9 Effect of EBS content on melt flow rate of PP/POE/talc composites

3 结论

(1)对于高流动PP,需要25 份的POE才能使PP由脆性断裂转变为韧性断裂;

(2)当各组分的质量份数比为80∶20∶40 时,PP/POE/talc复合材料达到“三高”PP性能指标;此时,“三高”PP的熔体流动速率为22.9 g/10 min、弯曲模量为1 887.7 MPa、缺口冲击强度为31.2 kJ/m2;对比PP,弯曲模量提高了102.2 %,缺口冲击强度提高了217.8 %,弯曲强度提高了2.6 %,拉伸强度降低了15.1 %;talc能够促进PP异相成核,提高PP/POE共混物的热稳定性与维卡软化温度;

(3)添加1 份EBS能够同时提高PP/POE/talc复合材料的熔体流动速率与缺口冲击强度;当各组分的质量份数比为79∶20∶70∶1 时,PP/POE/talc/EBS复合材料达到“三高”PP性能指标;此时,“三高”PP的熔体流动速率为20.8 g/10 min、弯曲模量为2 314.5 MPa、缺口冲击强度为25.8 kJ/m2;对比PP,其弯曲模量提高了147.8 %,缺口冲击强度提高了163.0 %,弯曲强度提高了11.9 %,拉伸强度降低了9.5 %,此时样品中无机粉体的含量高达41.2 %,在大量填充无机粉体同时明显提高复合材料的刚性与韧性,具有潜在的应用价值。