缸体凸轮轴成品衬套压装工艺实践

2018-08-30夏绍彤

夏绍彤,魏 伟

(东风朝阳朝柴动力有限公司,辽宁 朝阳122000)

1 项目背景

凸轮轴衬套是缸体结合部的部件之一,其压装在缸体凸轮轴孔内,其材质主要有巴氏合金、高锡铝等。巴氏合金材质的衬套由于材料原因价格高,但是加工性能好,一般为半成品,压装到机体后,再进行精加工。高锡铝凸轮轴衬套由于制造工艺简单、价格低、耐磨损等原因,已经陆续被国内很多柴油机厂使用,其既可以节省衬套本身的成本,又可以省去凸轮轴衬套精加工的成本。但是高锡铝衬套在镗床上加工,由于排屑等原因,一直是个难题,所以如何压装高锡铝成品凸轮轴衬套成为工艺人员急需解决的问题。

2 压装技术要求

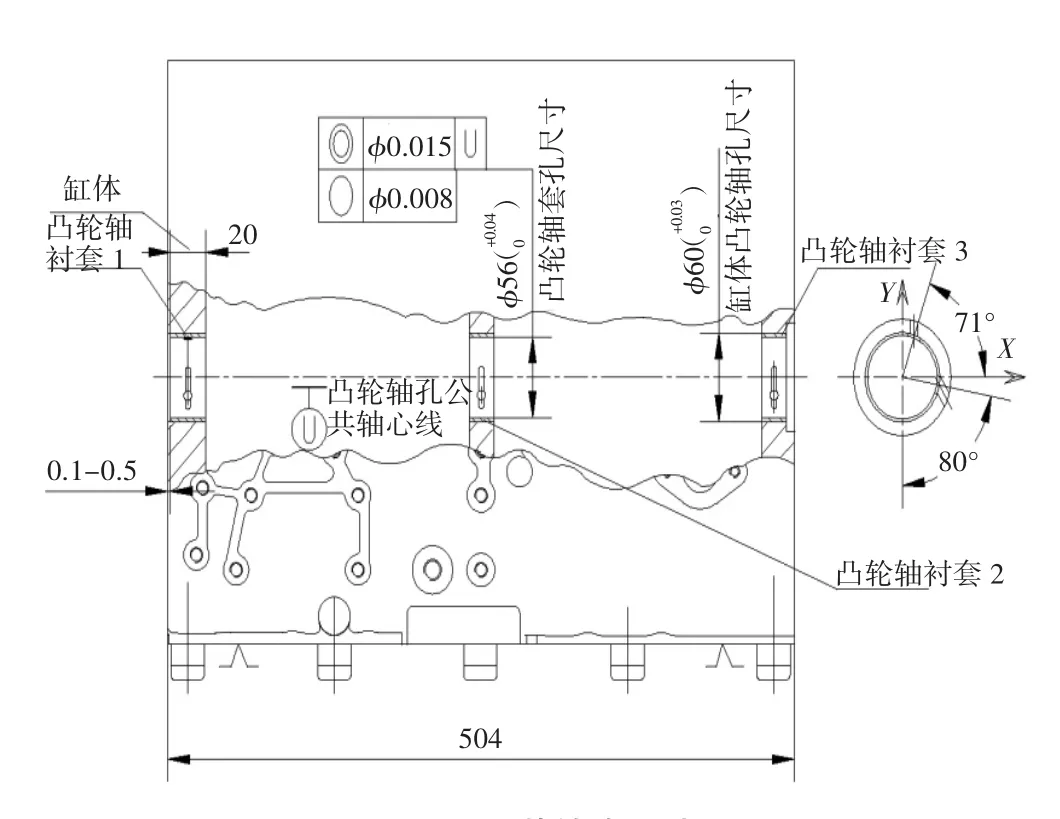

我公司4102缸体自动线车间原使用巴氏合金半成品凸轮轴衬套,考虑到货源紧张,成本高,产品规划使用高锡铝凸轮轴衬套替代巴氏合金半成品凸轮轴衬套,凸轮轴成品衬套压装技术要求如图1所示,压装技术要求如下。

(2)凸轮轴衬套1距离前端面0.1~0.5mm;

(3)凸轮轴衬套1油孔角度与X轴71°,衬套1、2、3与Y轴80°,保证油孔与机体油孔通油直径不低于φ5 mm.

(4)衬套配合过盈量合理,不能出现窜套等现象。

图1 压装技术要求

3 实施难点

(1)工艺变化点,半成品凸轮轴衬套加工时,主轴孔与凸轮轴衬套孔一起在三孔镗组合机床进行精加工,保证相对位置精度。压装成品凸轮轴衬套时需要主轴孔和凸轮轴底孔一起在三孔镗组合机床进行精加工,通过增加刀垫调整凸轮轴加工刀具直径,使其具备凸轮轴底孔的加工能力。同时将压装凸轮轴衬套设备搬迁至三孔镗组合机床后。

(2)我公司采用的高锡铝成品凸轮轴衬套,壁厚仅为2 mm,同行业其它厂家凸轮轴衬套壁厚大多为2.5~3.0 mm,该衬套属于壁薄孔大,压套时衬套容易变形,需要摸索变形规律,确认压装变形量,进而确认壁厚。

(3)缸体内腔紧凑,最大直径φ66 mm,操作空间小,压装成品套时,缸体内腔和衬套及压装辅具容易产生干涉,装配困难。

(4)凸轮轴底孔的加工精度保证:一是保证缸体凸轮轴孔和主轴孔的相对位置精度;二是保证底孔的圆度和圆柱度,使衬套压装时变形量较小,同时有很好的贴合率。

4 工艺验证

高锡铝衬套根据图1可知,其为薄壁衬套,刚背材质为SPCC,厚度为1.8 mm,合金层为高锡铝(Al-Sn20Cu),涂层厚度在0.20mm,衬套的搭扣形式为按键式。

4.1 确认衬套尺寸

(1)衬套外径尺寸,由于是成品衬套,压装后需要保证衬套在受力的情况下,不产生转动,配合与半成品衬套一致为过盈配合φ60H7/t6,凸轮轴衬套的外径尺寸为

(2)凸轮轴衬套外径D的加载变化量

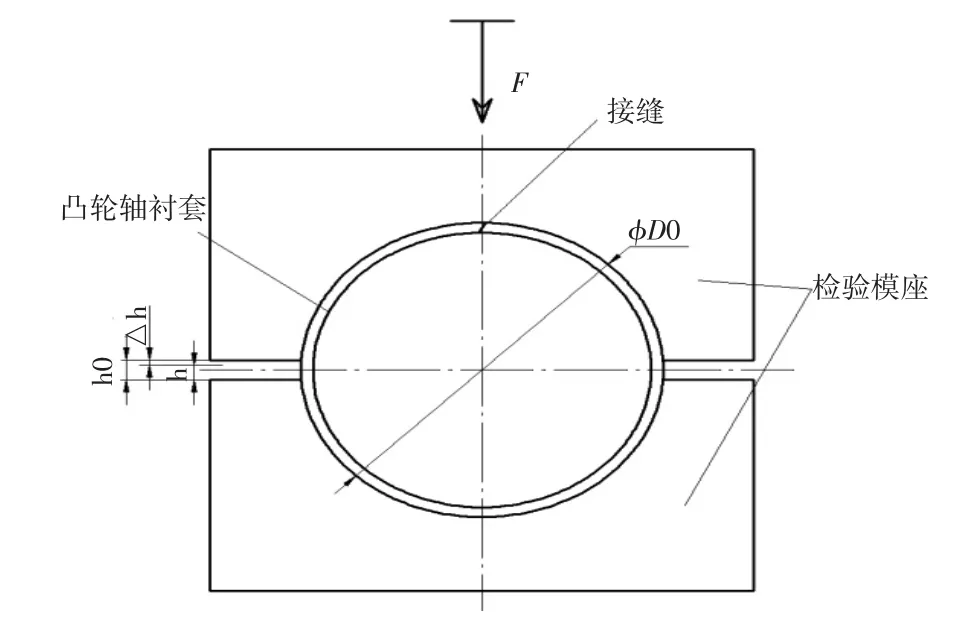

如图2所示,加载检测为将直径为D0标准芯棒放入检验模座内,加负载F,测取值h0,将衬套放入检验模座内,测取值h,计算h与h0之间的差值,该值记为△h,根据计算公式(3),计算外径的变化量△D.

图2 凸轮轴衬套外径D的检验示意图

计算过程如下:依据JB/T7292.2-2007内燃机衬套凸轮轴衬套技术条件相关公式和数值进行计算,检验载荷F值,单位为N,由于衬套外径D>12 mm,其计算结果圆整至最接近的500的倍数。

式中:e为等效厚度(mm);e1为钢层厚度(mm),由上文可知,e1=1.8mm;e2为合金层厚度(mm),由上文可知,e2=0.2 mm.

B为凸轮轴衬套宽度(mm),图1可知,B=20 mm;K为系数,K的取值范围按标准选取K=1/3;△D为外径D的变化量(mm);△h为在检验模座内,凸轮轴衬套外径D的实测值h与外径为D0标准心棒实测值h0的差值(mm).由于衬套的内孔要求为,最小变化量为0,最大允许变化量为-0.04mm,△h值为0-0.04mm.

经计算:

e=1.8+1/3×0.2=1.867

F=6 000×1.867×20/60=3 734 N,取F为4 000 N

△D=2×-0.04/3.14=-0.025 4 mm

根据计算结果可知,预紧力4 000 N时,凸轮轴衬套外径的最大变化量为0.0254 mm,内孔尺寸可以保证在

φ56(+0.040)mm.

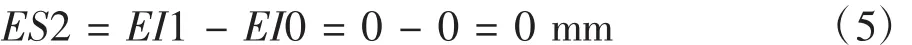

4.2 壁厚尺寸链计算

缸体凸轮轴孔尺寸,衬套压装后尺寸、计算壁厚尺寸,尺寸链如图3所示。已知:组成环增环mm,封闭环mm.计算:

组成环减环A2:

减环A2上偏差:

减环A2下偏差:

图3 尺寸链

4.3 确认壁厚尺寸

4.4 工艺验证

(1)样件试制,进行凸轮轴衬套5台份样件压装,用简易辅具将衬套砸入机体,检测衬套尺寸、合格后挑选2台进行装机试验,进行600 h可靠性试验,试验后进行拆解,根据柴油机衬套技术条件,检测瓦片磨损量等技术指标,达到标准要求,具备可实施性。

(2)小批量验证及大批量验证,下发工艺试验通知单,进行小批量50台份压装高锡铝成品凸轮轴衬套,记录缸体的编号和凸轮轴衬套孔尺寸,组织进行发动机装配,监测试车机油压力,按照20%比例拆解发动机,查看衬套磨损情况,经50台装机试车验证无问题,进行市场跟踪6个月,未反馈凸轮轴衬套相关故障。进行大批量验证,前后共试验5轮,共压装机体272台,投放市场进行跟踪,一年后未发现272台发动机的售后反馈故障,下发工艺通知,进行批量实施。同时根据压装三种壁厚尺寸的凸轮轴衬套检测结果,进行统计分析,高锡铝成品凸轮轴衬套的壁厚尺寸合格率高,根据统计均值分布,将壁厚尺寸修订为

4.5 衬套压装

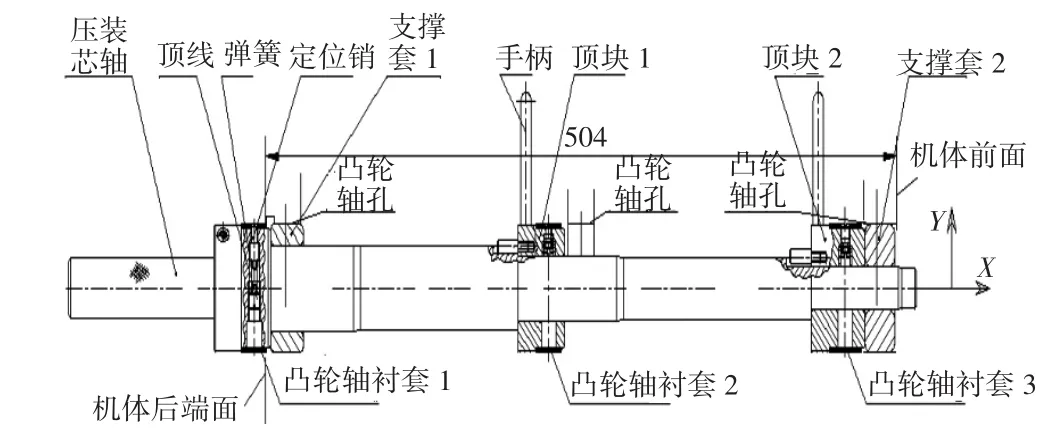

在原有半成品凸轮轴衬套气动压装设备的基础上,结合机体内腔的空间,设计压成品凸轮轴衬套压装芯轴,压套芯轴如图4所示,采用阶梯芯轴+支承套+顶块结构,其中压装芯轴、顶块1、顶块2根据凸轮轴衬套的油孔方向设计为手柄的方向与Y轴平行,压装过程中,识别手柄的方向,以保证凸轮轴衬套油孔和缸体油孔相对应。

图4 压装芯轴

压装过程为,缸体底面向上,后端面向前,进入压装托盘,先将凸轮轴衬套分别装入芯轴、顶块1、顶块2,然后将支撑套1和支撑套2装入缸体凸轮轴孔,将压装芯轴从机体后端面穿入,到第2个衬套位置,将压装芯轴从顶块1穿过,到第3个衬套位置,将芯轴从顶块2穿过,全部穿过后,手动调整手柄与Y轴平行,将压装托盘推入压套机内,进行压装,压装完成后,拉出托盘,拆卸芯轴等。

压装完成后,进行成品凸轮轴衬套的检测,使用同轴度检具抽检凸轮轴衬套孔同轴度,穿检棒检测油孔的通油直径,内径千分表检测直径及圆度等。

(7)批量应用与跟踪,2016年10月份实施以来,按成品凸轮轴衬套工艺调整设备布局,制作新的压装芯轴及同轴度检具等,组织进行批量实施,到目前为止,已经压装成品凸轮轴衬套缸体5万多台,验证结果证明压装工艺可靠,质量稳定。

5 结束语

凸轮轴成品衬套的压装工艺实践,降低了柴油机缸体的零部件采购成本,同时也省掉了原凸轮轴衬套精加工的工序成本,为企业获得可观的经济效益。在批量实施的同时,还需持续关注凸轮轴底孔的加工质量,针对高锡铝凸轮轴成品衬套孔容易划伤的特点,进行标准化作业和加强工序质量检查。