采场覆岩厚硬关键层初次破断的研究

2018-08-30刘建伟

李 汉 刘建伟

0 引言

由于坚硬顶板强度高、节理裂隙不发育等,容易聚集大量弹性能,会造成强烈震动,诱发冲击矿压[1]。而在坚硬顶板条件下,矿压显现较为强烈,初次来压及周期来压步距大,强度高,动载系数较大,一般为1.5~3.3[2]。因此研究坚硬顶板初次破断特征对支架及围岩控制具有重大意义。

目前,国内外学者对基本顶初次破断做了大量研究[3-6],认为基本顶初次破断是对称破断。黄庆享[7]通过现场实测与理论分析认为基本初次破断后会形成“非对称三铰拱”结构。本文将采用数值模拟与现场实测相结合的方式对比分析不同厚度的直接顶条件下基本顶初次来压时的破断方式。

1 工程背景

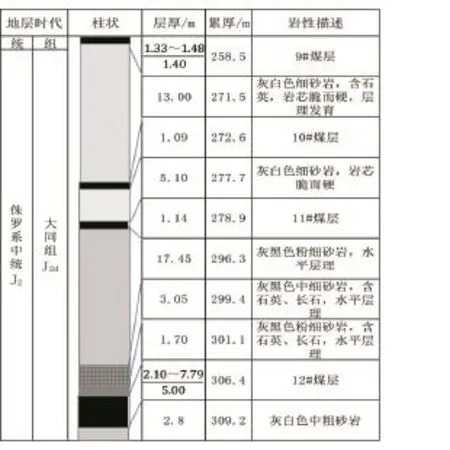

山西某矿8212工作面位于402盘区开采12号煤层,是第二个大采高综采工作面,工作面走向长度1 700 m,倾向长度163.7 m,工作面埋深306.4 m。工作面长度200 m,煤层厚度2.1 m~7.97 m,平均5.0 m,直接顶为粉细砂岩和中细砂岩,厚度为1.7 m和3.05 m;老顶为粉细砂岩,厚度17.45 m;工作面直接底为中粗砂岩,厚度为2.8 m,工作面柱状图如图1所示。

图1某矿12#煤层柱状图

2 厚硬岩层的断裂步距预测

基本顶在厚度不大的条件下,一般会以对称的方式进行破断垮落。但当基本顶厚度增厚时,原先对称破断方式会变成非对称破断,特殊情况下,例如基本顶关键层完整性好、强度大,受损伤的影响很小,此时基本顶才会呈现对称破断[6]。厚关键层初次来压时的破断强度极限与垮落极限是截然不同的两个概念[8],当厚关键层达到破断强度极限时,其下部会产生损伤裂隙,但不会立即垮落,而是随着裂隙发育而向上扩展,基本顶断裂成块达到垮落极限时,才会发生初次来压。

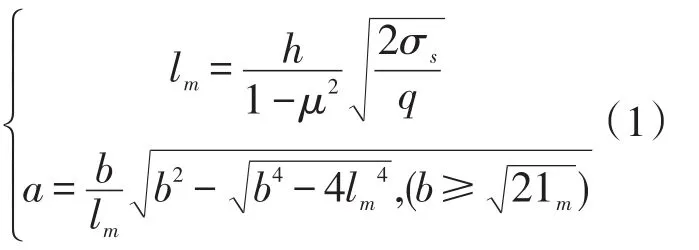

基于此,假定基本顶初次破断是非对称破断,靠近工作面一端的关键块体长度要大于另一侧,两者之间的比值一般为1.3~1.5[9]。根据工作面长度以及上方基本顶厚度,采用薄板步距计算式(1),计算出破断步距a,此时厚关键层远离工作面一侧的关键块体长度近似可以看做0.5a,靠近工作面一侧的关键块体长度可以认为是其1.3~1.5倍,两关键块体长度之和即为厚硬岩层的初次破断步距。

式中:a为初次破断步距;lm为工作面推进无限长的极限跨距;h为厚硬岩层厚度;σs为抗拉强度;q为厚硬岩层载荷;μ为泊松比;b为工作面长度。

3 数值模拟的分析研究

3.1 RFPA2D数值模型的建立与参数选取

图2走向模型

本文以某矿地质资料为模板,构建沿水平方向长120 m、沿垂直方向高60 m(煤层底板厚度10 m)的RF⁃PA2D模型见图2,图中仅给出了直接顶厚度为5 m的模型,直接顶厚度为2 m的模型与此类似,。模型共计9层,其岩层力学参数见表1,模型被划分为0.5 m×0.5 m的正方形网格共240 m×120 m=28 800个。模拟煤层从左到右开挖,采用长壁式开采,顶板采用垮落法管理,开挖宽度为60 m,两侧各留30 m煤柱,每个开挖步距为5 m。模型的分层特性取值严格以钻孔资料为依据,岩层与岩层之间设有强弱不等的层理。

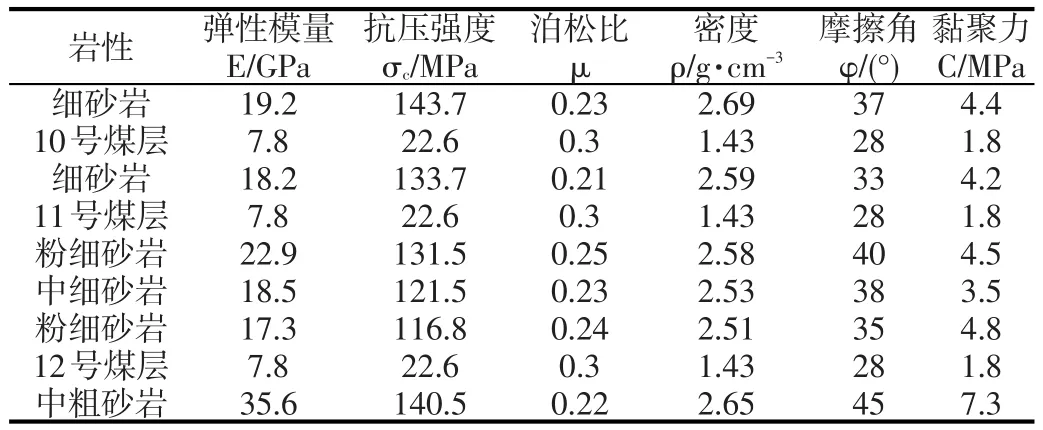

表1煤岩物理力学参数

模型边界条件:水平方向采用位移约束,位移约束值为零;垂直方向上,利用岩体上部的260 m厚岩层自重应力传递到模型上部作为模型垂直方向约束条件。设定模型上部岩层的平均自重为25 kN/m2,则模型上部的载荷为。

3.2 数值模拟结果分析

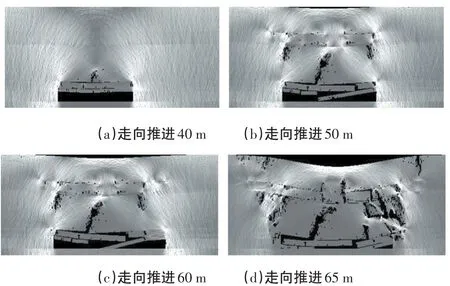

图3直接顶厚度2m条件下基本顶随工作面推进的垮落状况

图4直接顶厚度5m条件下基本顶随工作面推进的垮落状况

在大采高综采条件下,不同的直接顶厚度对基本顶的初次破断时形成的结构也不相同,图3~图4为不同直接顶厚度的数值计算结果。从图3~图4可以看出:当工作面推进到40 m时,由于损伤效应,基本顶在下部产生纵向裂纹;推进到50 m时,下部裂纹继续向上扩展,基本顶上部两侧由于拉应力作用,发生拉伸破坏;推进到60 m时,在图3(c)中由于直接顶厚度太小,垮落后的所形成的自由空间Δ很大,基本顶在回转过程中很难触矸,基本顶暂时处于悬臂状态,此时由于基本顶关键块之接没有侧向力之间的传递,在悬臂关键块的回转下沉作用下,支架所承受的载荷很大,若支架工作阻力不足,则容易导致支架上方的关键块直接回转切落,发生滑落失稳,导致压架事故如图3(d)所示。

在图4(c)中由于直接顶厚度相对前者很大,形成的自由空间Δ很小,基本顶在回转时容易触矸,基本顶关键块之间易相互咬合,形成稳定的砌体梁结构,在关键块回转过程中,由于侧向力的作用,关键块传递到支架的载荷相比图3(c)来说很小,不容易发生压架事故如图 4(d)。

图3~图4可以看到,工作面初次来压时,基本顶呈现出非对称破断,工作面一侧要大于采空区一侧,与理论分析一致。工作面一侧回转块体长度、角度直接影响支架工作阻力。为了保证工作面在初次来压时能够正常生产,合理的支架选型非常重要。因此,研究基本顶初次破断方式非常关键。

4 现场观测分析

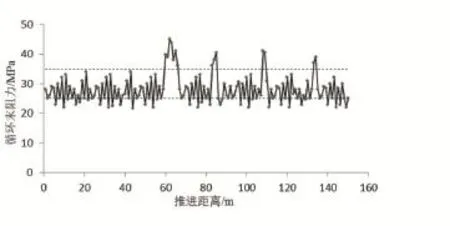

该矿8212工作面采煤采用一次采全高,共布置110架中间支架,采煤机滚筒截割深度0.8 m。早班停机检修,二班和夜班开刀生产,一天刀数6~7刀,回采速度按一天推进5 m与数值模拟开挖速度一致,保证模拟的合理性。由于8212工作面头尾高度差不超10米,倾角很小接近水平,选取60#、70#、80#、90#、100#五部支架设置尤洛卡数据记录仪对工作面从开切眼到推进150 m时进行矿压数据采集,后期对采集数据加以筛选并以循环末阻力进行分析。在生产现场,保证在移架之后及时升起支架初撑力且初撑力不得低于额定工作阻力80%。结果得出,工作面来压主要发生在中部偏后支架,避免数据累赘,现以80#架为例,其工作阻力随着工作面回采变化曲线如图5。

图5支架工作阻力随推进距离变化曲线

从图5可得,工作面一共发生4次来压,基本顶初次来压步距为6 3m,周期来压22 m~30 m。4次来压期间,80#支架初次来压工作阻力最大为12 768 KN,3次周期来压最大工作阻力分别为11 366 KN、11 056 KN、11 278 KN,动载系数分别为 1.65、1.45、1.47、1.43。在初次来压时支架立柱有明显降柱、安全阀开启现象,工作面有比较强烈的矿压冲击。8212工作面b=200 m,h=17.45 m,基本顶的抗拉强度σs=3.32 MPa,泊松比 μ=0.25,厚硬岩层载荷q=(q2)1=856.3 kPa。由式(1)计算得到初次破断步距为a=52.1 m,则厚硬岩层的断裂步距为59.8 m~65 m。实测8212工作面基本顶初次垮落步距为63 m,说明该方法的预测是可靠的。

5 结论

1)数值模拟结果表明,直接顶厚度变化时,坚硬厚关键层初次破断形式是非对称破断。直接顶厚度只是影响破断后的关键块体所构成的结构,当直接顶厚度较大时,关键块体回转不易失稳,容易形成较为稳定的砌体梁结构;若直接顶厚度较小时,破断后的关键块体会发生回转失稳,支架上方的关键块体处于悬臂状态,若支架阻力不足时,甚至导致关键块体沿煤壁切落,导致严重的后果。

2)基于关键块体初次的非对称破断,依据现场条件,根据薄板理论公式可以预测厚硬基本顶初次破断步距,现场实测与理论分析基本一致。

3)关键块体的非对称破断可以更准确的对顶板初次来压进行理论计算,更能有效可靠的保障初次来压期间工作面的正常生产。