飞机金属屏蔽罩雷击防护仿真分析与试验研究

2018-08-30余雄庆

胡 挺,余雄庆

(南京航空航天大学 飞行器设计先进技术国防重点学科实验室, 南京 210016)

传统飞机多为铝合金结构,可在恶劣的气象条件下飞行,并能经受闪电的冲击。因为铝是一个非常好的电导体,被闪电击中时,很少出现严重或灾难性的损坏。现代飞机设计中,飞机结构开始越来越多地使用复合材料,碳纤维复合材料(CFC)是最常使用的具有导电性的复合材料,闪电模拟试验表明未保护的部分可能会被破坏[1-2]。材料的损坏由碳纤维的电阻升温造成,雷击能在极短时间内传送大量的电流,非金属材料传递电荷十分困难,这种电荷的快速传送会使复合材料层快速升温汽化,如果这一过程发生在有限的空间内,就能产生很大的气压,压力值可达到大面积结构损伤的程度[3]。

早在1946年,国外就开始建立雷电研究所,对雷电现象的本质与产生的机理进行研究,探讨相关防护方法[4-9]。Hirano等[10]用实验方法研究了不同脉冲波形雷电流作用下复合材料层合板的损伤,并通过无损检测技术探测层合板内部损伤,结果表明不同冲击参数的雷电流产生的焦耳热对复合材料层合板破坏模式产生的影响都不同。Hirohide Kawakami等人对复合材料层合板表层铺设金属网的雷击防护效果进行了试验研究[11],阐明了雷电防护金属网的重要性,铺设金属网的层合板和不铺设金属网的层合板的损伤对比分析结果表明金属网起到了很好的防护效果,但是复合材料层合板还是出现了结构破坏损伤。中国民航大学纪朝辉等人针对复合材料导电性能差这一问题,在复合材料表层铺设金属导电层解决防雷问题,对火焰喷涂铝、铝箔、铝网等三种防护层的制作工艺与试用性进行了探讨分析[12]。

为探究金属屏蔽罩的实际防护效果,本文通过仿真计算与试验结合的方法,分析不同电流载荷下试件的损伤情况。

1 多场耦合仿真分析

电流流过导体时做功产生热量,所耗散的电能转化为热能,即产生焦耳热。电流传导与温度分布具有相互依赖关系,当复合材料遭遇雷击时,损伤的形成过程总是伴随着电、热、力三者的耦合作用[13,14]。由基于Maxwell方程组的电荷守恒定律出发,即可推导出电分析的基本公式:

式中:V为曲面S表面上的控制体体积;n为曲面S表面的外法线方向矢量;J为电流(面)密度;re为单位体积的内部体电流源,σ为导电率。

雷电流流过导体时,因材料电阻而耗散的电能导致复合材料温度上升,从而使材料受热膨胀。假定全部电能转化为热能,即可推导出热传导的基本公式:

式中:ρ,Cv,θ,κ和q分别为密度、比热容、温度、热传导率以及流向控制体V的热流密度。

由于材料各向异性的导电率和热导率,使得其温度和热量分布不均匀,从而使热应力产生各向异性。通过导电率δ=δ(θ)和热密度r=r(J)将上述电与热的基本公式相耦合,就能通过计算两方程获取每个单元的电势、电流、产生的焦耳热以及温度,从而获得各单元的热应力。基于上述计算方法,运用ABAQUS仿真软件,可以对复合材料在雷击下的损伤过程进行真实模拟。

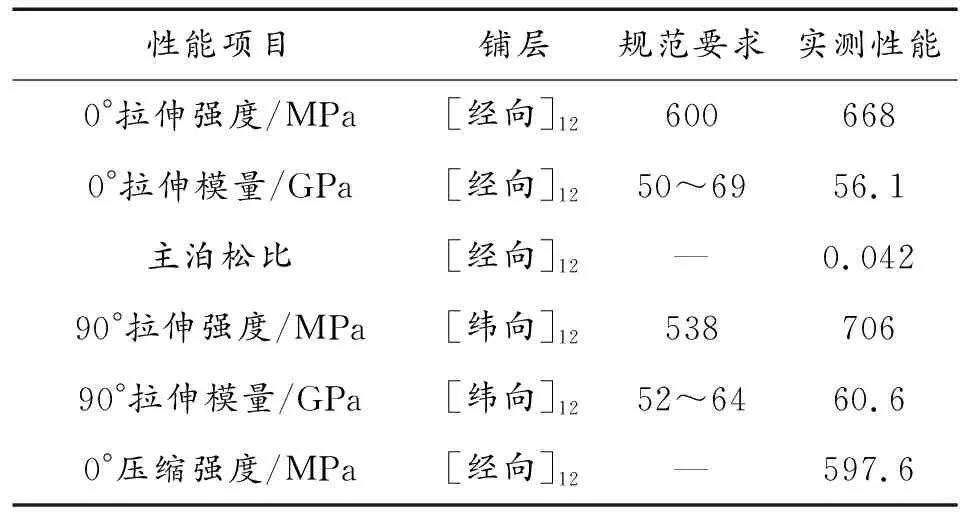

有限元模型沿厚度方向划分为4层,如图1所示,自上而下分别为:铜网,碳纤维上面板,蜂窝夹芯,碳纤维下面板。其中复合材料纤维铺层采用与雷击试验相同的高温固化标模碳纤维环氧树脂预浸料(CYCOM 970/PWC),碳纤维上下面板层数为8层,铺层方式为[45/0/-45/90]s,其基本力学性能见表1。模型的铜网层与碳纤维上面板之间定义粘性(Cohesive)接触,模拟胶接界面,释放局部自由度。在ABAQUS软件中运用C3D8单元对模型进行离散,并对模型施加边界条件及载荷:铜网层四边设置电压边界,初始电势为0;模型下面板与试验台接触的表面设置固支约束,并对其设置温度边界,初始温度为25 ℃;在模型上表面中心点施加电流载荷,载荷大小与试验载荷相当。计算模型边界条件及加载示意图如图2。

性能项目铺层规范要求实测性能0°拉伸强度/MPa[经向]126006680°拉伸模量/GPa[经向]1250~6956.1主泊松比[经向]12—0.04290°拉伸强度/MPa[纬向]1253870690°拉伸模量/GPa[纬向]1252~6460.60°压缩强度/MPa[经向]12—597.6

图3~图5为多场耦合计算应力云图,100 kA电流作用时,铜网应力水平最高为596.9 MPa,高于材料许用值,铜网层发生破坏,应力分布如图3(a)所示,应力高水平区域约为100 mm×100 mm;碳纤维面板应力最高为471.3 MPa,低于材料强度许用值,未发生破坏,应力分布如图3(b)所示。

200 kA电流作用时,铜网应力水平最高为1 297 MPa,高于材料许用值,铜网层发生破坏,应力分布如图4(a)所示;碳纤维面板应力最高为780.2 MPa,高于材料强度许用值,在应力集中区域发生破坏,应力分布如图4(b)所示,应力集中区域呈“十”字状中心对称分布。

此外,由于雷击附着区沿层合板的厚度方向温度场的分布不均匀,层厚方向必然产生较大的残余热应力,当层合板遭受大电流冲击时,该残余应力会导致层合板分层及板层翘曲。图5所示为沿试件厚度方向的应力分布,施加铜网防护后的碳纤维层板仅顶层有较大的应力集中,雷电流产生的热应力并未向下层扩散,足见铜网起到了较好的防护作用。

由ABAQUS仿真结果可以看出,在不同电流载荷下碳纤维面板的应力水平均明显低于铜网的应力水平,说明在大电流冲击作用于该材料结构时,铜网起到了吸能保护作用。而200 kA电流作用时,碳纤维板应力高于材料许用值发生破坏,与下文雷击试验结果相吻合。

2 模拟雷击试验与涡流检测

雷电防护试验采用高温固化标模碳纤维环氧树脂预浸料(CYCOM 970/PWC T300 3K)织物,选取SynSkin HC9837.1防雷击胶膜进行共固化胶接,固化后层合板的单层厚度为0.216 mm,面密度为322 g/m2。雷击屏蔽罩选用高电导率的黄铜丝网,利用复合材料基体作为胶粘剂与零件一次固化成形。

试验输入电流载荷采用100 kA和200 kA两种,通过施加不同电流载荷冲击施加防护的试件表面,金属网首先受到电流冲击,复合材料层在热电耦合作用下产生各向异性的热应力导致材料损伤。采取基于电磁感应原理的涡流检测仪器检测损伤结果,通过测量试件内感生涡流的变化,可以无损检测和显示材料缺陷。

图6(a)所示试件为无损试件,即该试件没有受电流冲击损伤,试件表面铜网结构完好。图6(b)为复合材料层合板表面涡流检测结果,显示无损试件的表面为网状纤维结构。以无电流冲击试验件的表面特征作为参照标准。

在100 kA试验电流冲击下,试件目视破损情况如图7(a),表面无纤维断裂损伤,但铜网结构存在明显损伤。图7(b)为涡流检测结果,显示试件表面不存在裂纹缺陷。对比100 kA载荷下的仿真结果,面板应力低于材料许用强度未发生破坏,与雷击试验结果相符合。

在200 kA试验电流冲击下,试件目视破损情况如图8(a),表面存在纤维断裂损伤,铜网结构受到明显破坏,图8(b)为涡流检测结果,显示试件表面存在明显裂纹缺陷。观察纤维断裂情况,试件中央显示为近“十”字状的破损形貌,与图4(b)所示的表面应力分布仿真结果所预测的损伤形式一致。

模拟雷击试验结果显示,铜网屏蔽罩在两次大电流雷击模拟下均受到明显损伤破坏,在100 kA下受保护试件表面完整无裂纹,200 kA下受保护试件出现纤维断裂,说明铜网起到了防护作用,但是对于更高的雷击电流需要考虑更加有效的防护手段。

3 结论

1) 由仿真结果中铜网与碳纤维面板的应力云图可知,100 kA电流载荷下,铜网层破坏,碳纤维面板最高应力为471.3 MPa,未发生破坏;200 kA电流载荷下,铜网层破坏,碳纤维面板最高应力为780.2 MPa,发生破坏。

2) 对比在100 kA和200 kA电流载荷下碳纤维面板的损伤情况,100 kA下铜网防护效果明显,面板未出现断裂损伤;200 kA下面板沿应力集中区域发生破坏,表面存在明显裂纹缺陷,试件中央显示为近“十”字状的破损形貌。

3) 从试件厚度方向观察并未产生较大的残余热应力,说明铜网防护下的碳纤维层板遭受实际雷电流冲击时,可以起到吸能保护作用。