一种基于IK220板卡实时锁存的动态测角方法研究

2018-08-30王昱峰张新磊

王昱峰 张新磊 高 扬 张 功

(北京航天计量测试技术研究所,北京 100076)

1 引 言

转台作为惯性器件和惯性导航系统的常用测试和标定设备,其测角系统的动态精度指标愈来愈受到关注,而提高转台速率轴角位置测量精度是提高动态测角精度的基础。转台速率轴的周脉冲一般是由角位置传感器的零位脉冲产生,其周脉冲定位精度即是转台速率轴相邻两次零位脉冲上升沿的测角精度,周脉冲定位精度的高低直接反映了转台速率轴旋转过程中某一位置两次脉冲采样时的角位置测量值误差,这其实是一个动态测角的概念。倪国芬[1]和徐凤霞[2]等人提出了一种以感应同步器为位置反馈元件的高精度动态测角系统,由于其位置反馈元件的限制,其方法只适用于感应同步器,对常用的角度编码器诸如海德汉和雷尼绍生产的光栅码盘并不适用。

本文提出了一种基于IK220板卡实时锁存的动态测角方法,采用海德汉公司生产的IK220板卡来实时锁存转台速率轴位置传感器的周脉冲位置数据,进而对锁存的数据进行分析处理,得到了转台旋转轴的动态测角精度。实验数据表明,此方法能够满足中低速转台的中低动态测角精度的要求,并且使用方便、简单。

2 转台动态测角的工作原理

对于目前的转台来说,获得一个准确的静止位置已具有较成熟的技术。

其基本原理如下:将高精度的位置传感器在t0时刻获得的模拟正弦信号,通过滤波、数模转换电路处理和数据的传输,在t1时刻得到模数转换完毕的位置值,如果转台处于静止或者低速状态,获得数字量位置值的时刻t1的实际位置与采集模拟信号时刻t0的位置值近似一致,那么,这个位置值就是测量所获得的静止位置。

但是,对于以速度v转动的转台来说,电路中存在模数转换时间和数据传输时间,两者之和为

(1)

所以,运动中的转台在t0时刻和t1时刻的位置是不一样的,其差值为

(2)

动态测角本质上就是对运动中的转台获得一个实时对应的准确角位置值。在这个误差产生的过程中,由于延时时间很短,故可以认为速率是不变的,不确定的是电路中存在的模数转换时间和数据传输时间,显然,随着转台旋转轴速率的不断增大,误差会逐渐增加。为了获得准确的角度值,就必须减少电路中的模数转换时间和数据传输时间,提高板卡的开关频率,从而减少误差,提高转台测角系统的精度。对用户而言,直接反映了被测产品的测量准确性[3]。

3 IK220板卡的测量原理

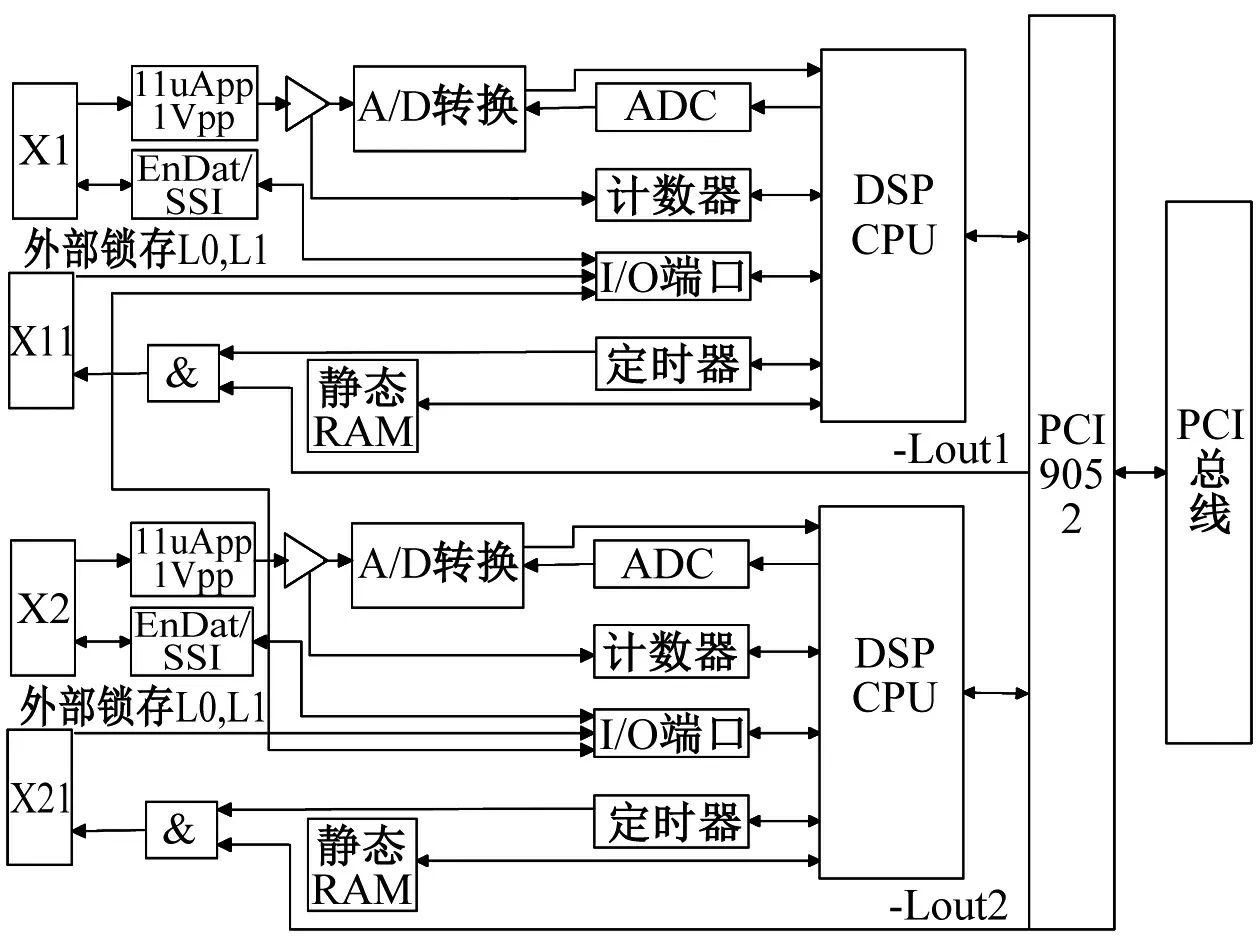

IK220板卡是PCI总线形式计数卡,可以匹配指定输出信号类型光栅、磁栅、容栅类角度或直线编码器。安装在所有带PCI插槽的计算机内,其支持ENDAT、SSI、1Vpp和11μApp共4种信号形式的编码器,具有两个编码器接口,其细分倍数为4096,测量计数值为44位,由12位栅距内细分值和32位整栅距计数值组合而成[3]。IK220板卡内有两个CPU,CPU在装载固件后,处理周期可达25μs。IK220板卡的系统原理框图如图1所示。两路编码器(X1、X2)的位置信息可以实时保存在计算机里,利用软件对其进行进一步的处理[4]。

IK220板卡测量值的调用和锁存是通过外部锁存输入或距离编码参考信号(即编码器的零位信号)的转换得到。对于编码器的输入信号为1Vpp的情况下,最大的输入频率为500kHz,因此采用编码器自身零位脉冲触发来读取细分卡中锁存的位置值时,总是上一个时刻刷新的角度值。且采样脉冲落在2μs之间的任意时刻,由于读取指令和细分卡采样指令不能同步,时间的插值Δt在(0~2)μs之间不定,因此产生了由于速率的引入造成的动态测角误差。如果速率轴以100°/s运动,获得数字位置值时,转台已经在该位置基础上又移动了0″~0.72″,针对一些需要高准确度动态校准的惯导产品来说,这个误差是不能忽略的。而对中低速转台的中低测角精度是可以接受的。图1中的X1、X2为测量值的输入通道,X11、X21通道为外部锁存输入或距离编码参考信号输入通道。

图1 IK220板卡的系统原理框图Fig.1 Block diagram of the IK220

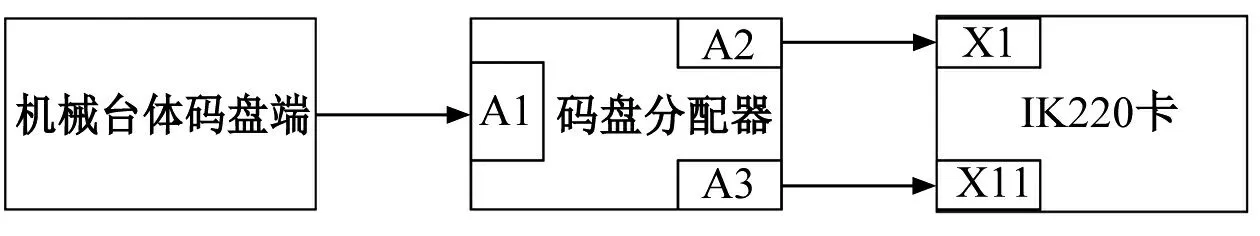

图2 为IK220板卡外部锁存信号的连接线路图,X1或X2通道实时的采集当前角位置传感器的位置信号,X11或X21一端接板卡上的X8或X9,另一端接角位置传感器的零位脉冲信号,通过检测零位脉冲的上升沿变化,即可通过X1或X2得到当前角位置的锁存值,通过利用IK220板卡的库函数对其内部的寄存器进行操作,即可得到零位脉冲上升沿变化时角位置传感器的锁存值。

4 动态测角系统的实现与验证

4.1 动态测角系统的实现

为了测试的便利性,我们直接采用码盘自身的零位标志,鉴于计算机需要采集码盘信号,动态测角系统也要采集码盘信号,两者之间产生了冲突,为了解决这一问题,自研了一个简易的码盘分配器,用于把码盘输出的信号一分为二,分别用于计算机的数据处理和周脉冲的零位信号,具体的连接线路如图3所示。

图3 动态测角系统的连接示意图Fig.3 Connect diagram of dynamic goniometry

以增量式的英国雷尼绍RESR115码盘为例,图3中的机械台体码盘端输出码盘的原始信号,由码盘分配器的A1引脚输入,在内部一分为二,分别送入A2和A3,然后IK220板卡的X1和X11引脚分别采集A2和A3的信号,由于X11只需要一个电平触发,所以不需要全部的信号都引入,只引入了码盘信号中的C+和GND信号。把此信号接入到图2中IK220卡的X11或X21外部锁 存端,即可触发IK220板卡(低电平触发)进行旋转轴位置信息的锁存。

4.2 动态测角系统的实验验证

基于上述测试原理和方法,编写了一款用于测量转台速率轴动态测角精度的测试软件。软件测试程序的流程图如图4所示。

图4 测试程序流程图Fig.4 Flow diagram of test procedure

测试计算机里安装有一块IK220的板卡和板卡驱动的前提下,根据图3的连接示意图连接相关的线缆后,在VC6.0软件的编译环境里,首先建立一个空的对话框工程,加载IK220卡的动态链接库,然后,在初始化函数里对IK220板卡进行初始化设置,包括编码器接口类型、信号类型、锁存通道等等,利用IK220板卡动态链接库里的相应函数对转台测试轴的周脉冲信号进行锁存处理,并以列表的方式显示在对话框界面上,方便测试人员对其精度进行比较和计算。

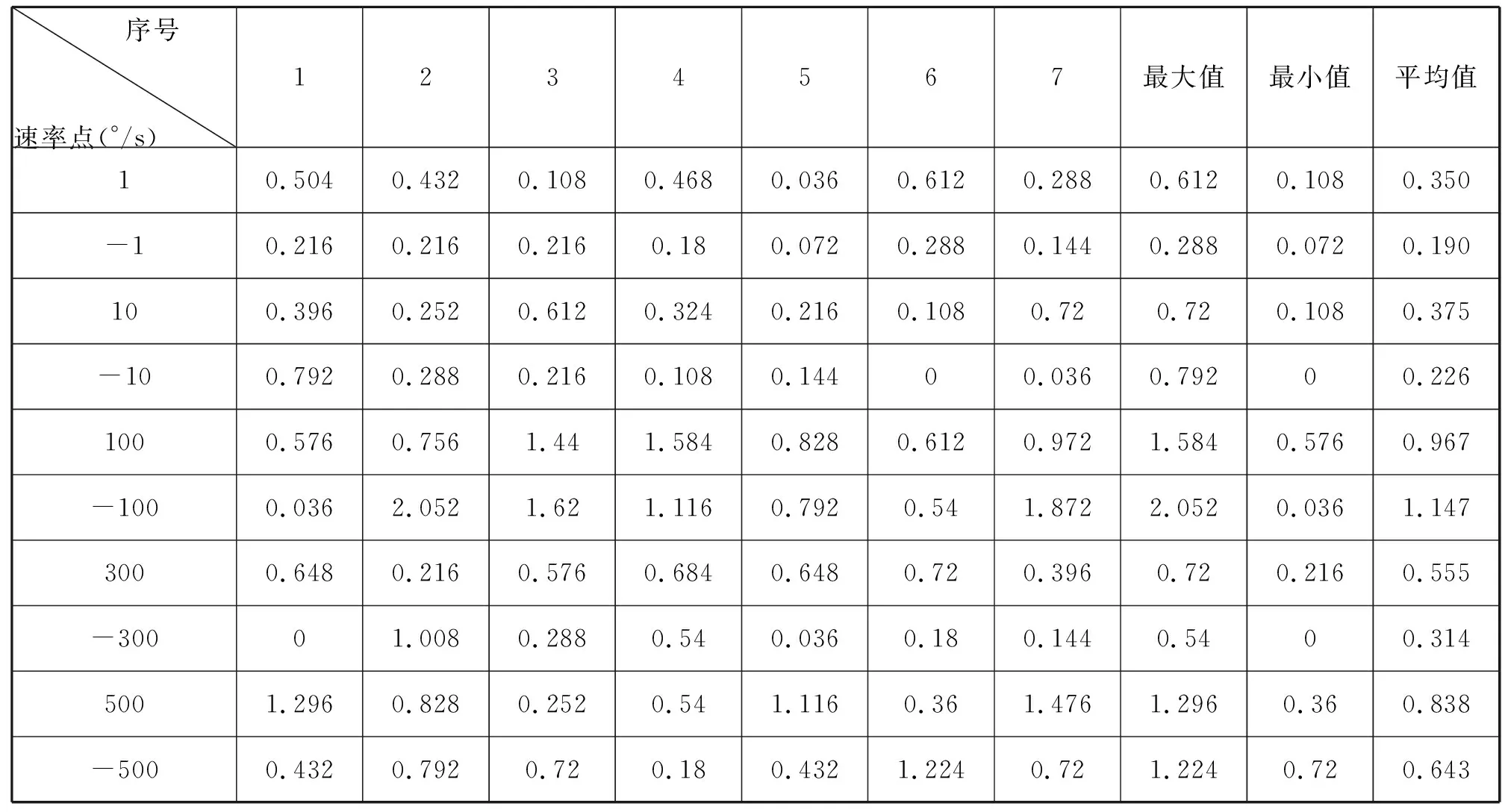

最终的测试程序界面如图5所示,转台速率轴以某一速率旋转,待转速平稳后,打开测试软件,在界面的右侧设置角位置传感器的线数,点击右下角的“开始”按钮,在左侧的列表框内就会实时的显示IK220板卡的锁存值。点击“停止并保存数据”按钮,锁存数据就会被保存到约定的某一路径之下,供测试人员进行数据分析和处理。表1为转台速率轴以不同速率旋转时,转台速率轴相邻两次零位脉冲对动态测角系统触发所得角度差值的绝对值。

图5 转台速率轴动态测角系统的测试程序界面Fig.5 Test procedure interface of dynamic goniometry which on velocity axis of turntable

序号速率点(°/s) 1234567最大值最小值平均值10.5040.4320.1080.4680.0360.6120.2880.6120.1080.350-10.2160.2160.2160.180.0720.2880.1440.2880.0720.190100.3960.2520.6120.3240.2160.1080.720.720.1080.375-100.7920.2880.2160.1080.14400.0360.79200.2261000.5760.7561.441.5840.8280.6120.9721.5840.5760.967-1000.0362.0521.621.1160.7920.541.8722.0520.0361.147300 0.6480.2160.5760.6840.6480.720.3960.720.2160.555-300 01.0080.2880.540.0360.180.1440.5400.314500 1.2960.8280.2520.541.1160.361.4761.2960.360.838-500 0.4320.7920.720.180.4321.2240.721.2240.720.643

表1的测试数据是在转台速率平稳时测得的,可以反映此速率点下的真实情况。从表1可以看出,随着转台速率的不断增大,相邻两次零位脉冲触发所得角度差值的绝对值总体上也呈增大趋势。也就是说,随着转台速率的增加,转台的动态测角精度逐渐变差。

为了说明此方法的有效性,根据GJB1801-1993中的角速率试验方法,给出了用传统的霍尔加磁钢的方法,测试转台在不同速率点下相邻两次脉冲触发所得角度差值的绝对值,如表2所示。

从表2中可以看出,随着转台速率的增加,转台的动态测角精度逐渐变差,与表1中测试数据的变化趋势一致。针对同一个测试速率点,表2中正反转测试数据的离散程度较大,且动态测角精度较差。这主要是由于磁钢的感应面较大所致,而光电码盘的零位仅是一个微小的刻线。

因此,与传统的霍尔加磁钢的方式相比,基于IK220卡的动态测角系统的测试精度更高,为了进一步消除离散误差,建议多次测试,取得测试结果的平均值。

5 结束语

详细地介绍了一种新的动态测角方法,并对转台速率轴的动态测角性能进行了实际测试。测试结果表明,在用户对转台旋转轴的动态测角精度要求较高的前提下,基于IK220板卡的转台速率轴动态测角精度的测量方法科学有效,测试软件简单易用,具有很好的实用价值。