印染工厂建设运行中的节能措施分析

2018-08-29翟鸿卫

翟鸿卫

(四川意龙科纺集团有限公司,四川 乐山613100)

我国纺织产品在国际市场具有较大优势,在国内市场也还有很大潜力,纺织工业发展具有广阔的市场空间。印染行业作为纺织工业的重要组成部分,在提升面料品质、增加产品附加值等方面发挥着重要作用。为了促进纺织工业持续健康发展,应采取有效措施,建设和运行节能型印染厂。根据参与印染工厂建设和运行的经验和教训,从工艺设计、设备选型、建筑设计、配套公用工程设计和建设等方面分析,总结了印染工厂建设和运行阶段应注意的事项,提出了节能降耗措施[1-3]。

1 工厂建设过程中的节能措施

1.1 总平面布置

在对印染厂进行总体布局时,根据印染生产性质和防火卫生要求,进行功能分区。各种辅助和附属设施比如碱回收站、染料调配色间等应靠近服务的车间。各种动力供应设施应尽量接近负荷中心,如锅炉房尽量靠近负荷中心,供热管线短,能源损耗小。变配电站应布置在高压线进线方向,并接近车间用电负荷中心。生产车间布置应结合厂区总体规划,确保工艺路线的连续性,使生产作业线最短,并避免往返运输和作业交叉。生产车间的入口应靠近厂区坯布仓库,成品出口应靠近成品仓库,减少运输路线,节能降耗[4-5]。

1.2 节能设备

工艺设备是印染业节能的关键。印染设备种类多,耗电量大,因此要选择高效、节能、环保的设备,以降低能源消耗。近年来,国产印染设备自动化水平、节能减排效果和制造质量稳步提高,很多新型数控印染设备达到国际先进水平。在选择工艺设备时,退煮漂设备、丝光机和连续轧染设备应配备数控装置,精确控制织物张力,对水电汽消耗进行精确监控;尽量采用设备工艺参数在线检测与控制技术,如浓碱及双氧水浓度在线检测及自动配送系统;采用废水、余热回收设备,采用保温效果好的汽蒸、水洗、烘燥等设备;定形机烘房内配备温湿度监控仪器,使定形工艺得到优化,能耗降低,废气排放量减少;印染设备配置应采取长车、短车相结合的方式。积极采用中国印染行业协会发布的十一批《中国印染行业节能减排先进技术推荐目录》,采用节能减排先进技术,确保项目建设的先进性。

1.3 车间布置

在生产车间布置主要工艺设备时,应充分考虑中间半制品的运输和存放,合理优化车弄宽度,在确保正常操作和安全检修的情况下,便于上下工序的连接,尽量采用连续化运行,减少再制品的堆放,提高工作效率。各生产车间应考虑工艺线路的顺畅,保证生产中制品尽可能直线前进,使运输路线缩短,避免迂回交叉,减少运输消耗。各车间应分区管理,干湿车间分隔布置,散发有毒气体的车间分隔布置,腐蚀严重的车间尽量集中布置,统一采取防腐措施,以便于达到安全防火等生产要求。蒸汽散发较多的车间应设置在易透风的位置。

生产的辅助设施应尽量靠近相关的生产车间和使用的机台。碱回收站应靠近练漂车间,调配色间应尽量靠近染色车间,雕刻间应靠近印花车间,以便于缩短管线,节约能源。输电线路的短捷便利与车间的综合节能关系重大,因此配电室、热力站靠近负荷中心,减少电能和热能的损失。

1.4 工艺设计

在工艺流程满足产品生产需求的同时,宜选用优质高效、短捷、连续化、自动化和易操作的工艺技术。印染工艺流程和设备配台布置与所生产的产品密切相关,需要根据坯布特性、产品规格、最终面料性能、面料质量与数量、技术条件和设备性能等进行综合考虑。

印染工艺设计、设备选择与设备布置是决定车间建筑面积、建设投资、运营费用的关键,是印染工厂设计的核心。在工艺设计时,为了满足产品生产加工制造,需要对各种生产设备和工艺进行优化,根据产品特征和设备性能,合理设计计算各工序生产工艺参数,按照选定的工艺流程和产品规模,确定合理的设备配台,以实现提高生产效率、节约能源的目的。

1.5 厂房建筑

印染工厂漂练、染色、印花等车间气温高,湿度大,冬季凝雾及滴水严重,夏季气温非常高,在建筑节能方面应结合生产条件,合理确定厂房结构形式、柱网、跨度和高度,考虑通风排气好的厂房形式。要考虑厂房屋顶和外墙保温、隔湿,对屋顶和外墙进行防结露设计和屋顶隔湿设计,以利于消凝排雾。在设备排列时,不仅要考虑设备布置、车弄宽度的合理性,也要兼顾车间柱网、跨度的合理设置,在满足工艺布置的同时,应合理设计车间柱网、跨度,减少构建类型,便于施工,节省工程造价。

在设计中,应充分利用自然光以节省电能,可针对性地在屋顶设置采光带,将局部采光和自然光相结合。印染主厂房采光窗最佳位置为南偏东15°左右,排窗高度不高于1.5 m,在满足生产操作照明的前提下,节约能源。新建厂房考虑到长期效益和节能,在屋面上安置固定式屋顶光伏阵列的太阳能发电极板,具有成本低、安装简单方便、便于维护的特点,为建设节能和绿色企业创造条件。

1.6 辅助工程

印染厂应利用坡地和高差,结合工艺、污水、节能回收系统的要求,尽量采用重力回水,减少能源消耗。如:染化液调配系统、淡碱回收系统、中水回用系统、软水处理系统可设置在车间内,靠近服务设施。

对生产工序中的耗碱量进行正确的估算,使各主要用碱工段在浓度、碱量达到平衡,前段冲吸碱与后段水洗碱分别回收。碱回收装置应距丝光机越近越好。做到重力回收淡碱,集中配碱供碱。

染化料调配装置为多机台集中染料、化料分别输送。工艺布置上应以高位自流供给为主,可设置高位平台,与染色机台合理布局。

印染工厂对温湿度没有严格要求,夏季以降温为主,冬季以解决车间内防凝消雾为主。因此采取机械送风和自然排风相结合的形式,为了节约能量,根据当地的气候条件和生产条件,采用自然排风为主最为经济。根据生产和卫生要求,夏季车间以岗位送风为主,冬季以自然通风为主。夏季冷风冷量采用低温冬灌井水,冬季储能用作夏季降温,节约能源。

2 生产运行中的节能措施

印染企业在生产过程中要消耗大量的热能、电量,为节能降耗,生产过程中公司采取了很多措施进行节能技术改造。

2.1 高温废水余热回收

印染生产工艺中洗涤、漂白、染色等工序要消耗大量的热能,其热能消耗约占整个工艺过程中热能用量的70%。在染色过程中,蒸汽提供的热量中约有8%~10%的热量通过设备散热方式损耗,20%的热量被工艺冷却水带走,而其余的热量则通过废水被排放。同时在染色过程中又需要将进水用蒸汽加热,因此如果能把废水中的热量进行回收,对进水进行预加热,则可减少蒸汽消耗量。另一方面,排放的废水送至污水处理厂处理,由于排放的染色废水温度较高(平均温度在50℃以上),对废水处理质量影响较大,特别是生化处理工序,过高的水温将使生化细菌死亡,从而影响废水处理效果,给废水达标排放或中水回用带来严重影响[6]。

根据印染厂废水温度高、工艺水温度低的状况,通过采用带有自清洁功能管式热交换器,将废水中的热量传递给工艺用水,以达到节约能源、提高生产效率的目的。热量吸收效率按80%计算,则回收热量=水的比热×废水流量×热量吸收效率×(废水进水温度-废水出水温度)。每年公司废水量为952 237 t,按回收25%计算,每年回收23.8万t废水,则每年可减少蒸汽用量7 242 t,等价折标煤量826 t,按每吨蒸汽180元计算,节约的蒸汽费用可达130万元/年。

2.2 碱水回收综合利用

丝光废水含有大量的烧碱,p H值高,通过技术改造将大部分丝光废水通过碱回收装置回收。通过蒸汽加热蒸发水分、浓缩碱液的方法,回收烧碱用于丝光生产中,蒸出热水全部回用于丝光水洗。丝光水洗工序采用逐格倒流工艺,最终又回到碱回收装置参与蒸馏,形成了一个“半闭路的循环”,碱和水得到了充分的利用。

此技术改造实现碱回收凝水100 t/日(80℃);回收水量117 t/日,年均节约用水42 000 t。水常温按20℃计算,日均回收热值相当于蒸汽10.8 t,年节约折合标准煤367 t。丝光碱水经回收后,丝光水洗槽进水水温由原来的20℃提高至78℃,不但节约了热能,还减少了水洗槽升温的时间,提高了生产效率,同时丝光废水排放大幅减少,减轻了污水处理负担。通过碱回收的综合利用,不仅减少了碱液的排放,节约了能源,并且产生了很好的环境效益和经济效益。

2.3 锅炉节能改造

企业原有一台循环流化床锅炉,经过近几年的运行,其锅炉及配套辅机的性能指标和质量暴露出不足,现有的循环流化床锅炉实际运行能力仅能达到企业设计指标的78%,即35 t/h的实际出力,导致炉内燃烧工况不理想,燃煤损耗大,其烟气处理中的粉尘、二氧化硫等指标也不甚理想。因此,公司采用高效锅炉替换旧的低效锅炉并对相应的辅机进行改造。

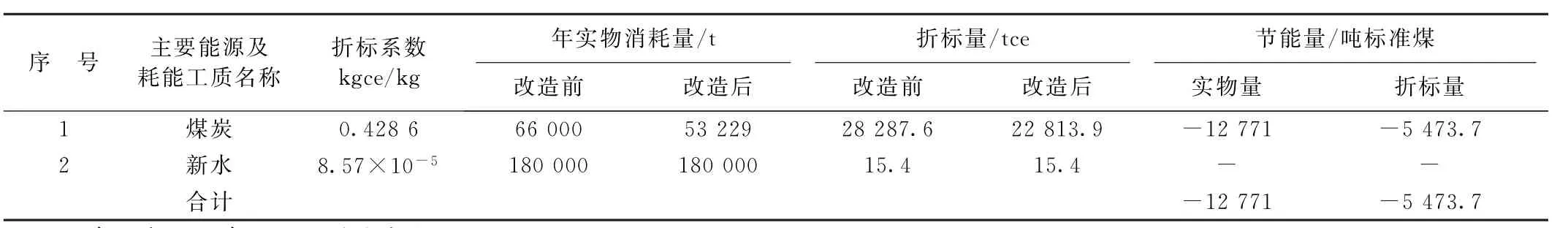

购置并安装1台45 t单床循环流化床锅炉,替代现有锅炉。锅炉型号为:ZG-45/3.82-M。辅机改造主要是:(1)对风机系统进行改造:增加一次风机1台,二次风机1台,返料风机2台,引风机1台,布袋除尘器1台,脱硫塔1台,锅炉给水泵1台;(2)输煤线改造:更换1#输煤皮带及皮带桥架,现有推拉式给料机改为振动给料机,对来煤进行彻底粗细分离,降低破碎机负荷。新购置安装PLC1010破碎机1台,破碎机基础由钢架结构改为混凝土浇筑结构。破碎机后输煤皮带改为大倾角皮带直接连接到煤仓顶部,并在大倾角皮带桥架两边安装梯部,方便检修。拆除输煤提升机;(3)水处理设备改造:新购2台160 t/h软化器,改建2台共70 t/h反渗透处理器,改建2台共120 t/h钢体结构混床水处理器,新建4 000 m3水池1个;(4)电气设备及DCS控制系统改造:新购置安装配电房电气、仪表、变压器、变频器、闸门、DCS自动化控制设备各1台(套)。表1为改造前后能耗变化统计。

表1 改造前后能耗变化统计表

2.4 印染节水工艺技术的应用

印染工艺的节水措施主要围绕以高效和少污染为特征展开,可选用行业推崇的“短、冷、低、湿、小、涂”等新工艺、新技术来合并缩短流程及节能。本项目在保证产品质量的前提下进行工艺过程的优化,通过高效前处理和染色等清洁生产技术的应用,提高印染生产过程的用水效率,减少废水的排放。

传统平幅前处理工艺大多沿用退浆→煮练→漂白传统三步法,其工艺虽能达到半制品质量要求,但冗长复杂的工艺流程费工费时,占用设备多,前处理工序的水、电、气、化工料消耗及污染物排放约占印染企业总消耗的50%以上,近年来逐步向短流程、低能耗、低碱或无碱方向发展。四川意龙印染公司针对聚酯纤维与棉混纺织物,利用自制低温练漂剂YLLP,采用碱氧一浴一步法,在70℃条件下低温练漂55 min,得到的半制品无堆置压印,白度、毛效、强力均符合染色的要求。该工艺完全可以取代传统的碱氧两步法100℃高温练漂工艺,且流程短、质量高,节能减排。与常规工艺相比,采用短流程前处理工艺用水量节省25%~40%。该成果已经通过中试、大试,技术成熟可靠。

通过本项目的节能技术改造后,在同样的蒸汽产能情况下,高效节能的循环流化床锅炉比原有的低效锅炉每年节约原煤12 771 t,折合标准煤5 473.7 t;通过配套升级烟气处理系统(除尘、脱硫)将直接减少二氧化硫排放量111 t/a,烟气中的粉尘含量将会由原来的45 mg/m3降低至20 mg/m3,直接减少PM2.5对当地环境的影响,有巨大的经济效益和社会环境效益。

3 结语

节能措施是印染工厂建设和运行中的一项重要内容,涉及到工艺技术、厂房建设、辅助工程设置、运营中技术的不断改进等各个方面,是各学科综合运用的成果。做好印染工厂建设和运行中的各项技术措施,可为印染工厂节能打下坚实的基础,为印染企业综合节能、绿色可持续发展提供条件。