棉/山羊绒(C/W)集聚纺混纺纱线工艺研究

2018-08-29杜德平

杜德平

(重庆三峡技术纺织有限公司,重庆404000)

棉纤维价格相对低廉且具有良好的服用性能,但棉织物保形性较差,会影响服装的外观[1-4];羊绒纤维具有细度细、手感柔软、光泽自然、保暖、轻盈等特点,弥补了羊毛厚重、粗涩、弹性差、缩水率大的缺点,被誉为“纤维钻石”、“软黄金”,但其价格昂贵[3,5-7]。因此,单一纤维的纯纺纱线产品受到资源、价格及综合服用性能等方面的限制,而混纺技术能实现不同纤维的取长补短,改善纱线综合性能[7-12]。

环锭多组分混纺技术是目前最成熟的纺纱技术之一,但在纺纱工艺和质量控制方面还有较大的改进空间,特别是纤维性质差异较大的混纺(如毛纤维与棉纤维的混纺),存在着前道工序不一致、质量控制困难以及纺纱难度大等特点,成为纺纱工艺技术的攻关课题之一[13-14]。

利用集聚纺新设备,探索研究棉/山羊绒(C/W)纺纱工艺,纺制具有特定风格和功能的纱线,使其获得全新的效果,既提高了原料可纺性,又能充分发挥纤维性能的互补。

1 纺纱品种与原料选择

选择88%的细绒棉和12%的山羊绒作为原料进行纱线生产,并按照纱线的原料选配和结构要求进行工艺选择。设计开发的品种为棉/山羊绒(C/W 88/12)9.7 tex和14.5 tex的针织纱线,主要用于针织纺织品的高端市场。

原料规格:山羊绒的平均长度为54 mm,细度为15.5μm,断裂强度为1.80 c N/dtex,公定回潮率为17%;棉纤维为长绒棉(新疆137)38 mm×1.4 dtex,长度为25~33 mm,线密度为1.56~2.12 dtex,断裂强度为1.8~3.1 c N/dtex。

采用集聚纺生产工艺,保证原料的可纺性,改善纱线条干毛羽,提高纱线强度、光泽、柔软度。

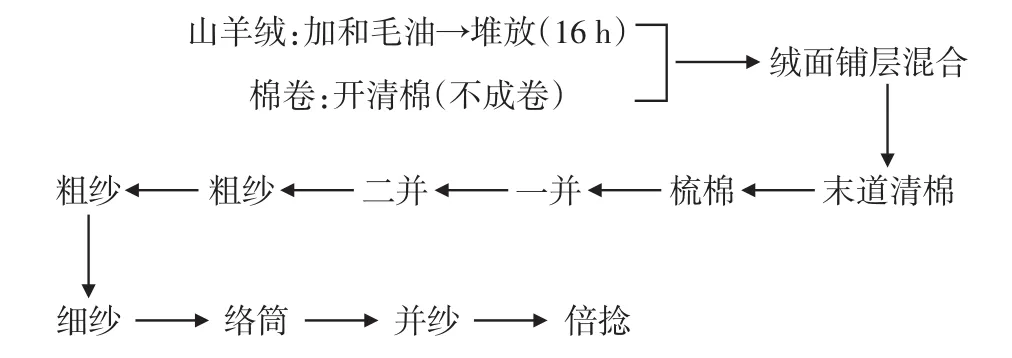

2 纺纱工艺流程

为了充分混合原料,保证纤维内外转移均匀混合及成纱质量,选择原料混和的方式,混纺纱采用棉纺精梳纺纱的工艺流程:

抓棉(FA002)→混合开棉(FA035)→多仓混棉(FA022)→开棉(FA106)→打卷(FA141)→梳棉(FA224)→并条(FA306一并、二并)→粗纱(FA421)→细纱(FA528)→络筒(村田No.21C-s)

3 关键技术及质量控制点

3.1 山羊绒的预处理

山羊绒容易起静电,并且纤维间抱合力差,在棉纺设备上加工山羊绒产品有一定困难,因此在投入生产前必须进行给油、抗静电、给湿等和毛工艺技术前处理来避免以上的问题。工艺采用3.0%CTA1880毛油剂、20%FK-301 A抗静电剂、0.4%硅胶、10%水。山羊绒采用和毛机和毛,和毛后再用和毛机混打一遍,然后堆放16 h与棉铺层,再经和毛机混打2遍。加入抗静电剂,能够减少梳理时静电缠贴现象,同时改善纤维的表面性能,增加纤维的松散性以及柔软程度,减少纤维间的摩擦系数。

3.2 开清棉

针对山羊绒密度小、强度低以及容易起静电等特点,开清棉工序在保证充分混合的条件下,采用“少打多松、降低落棉、轻定量”的工艺,为避免大量损伤纤维造成棉结过多,在工艺过程中尽量减少单机数量和打击点,在保证开松混合效果的同时减少返花现象。因后道工序要进行精梳,开清棉中打手速度均采用较低速度,并合理控制落棉。

3.3 梳棉

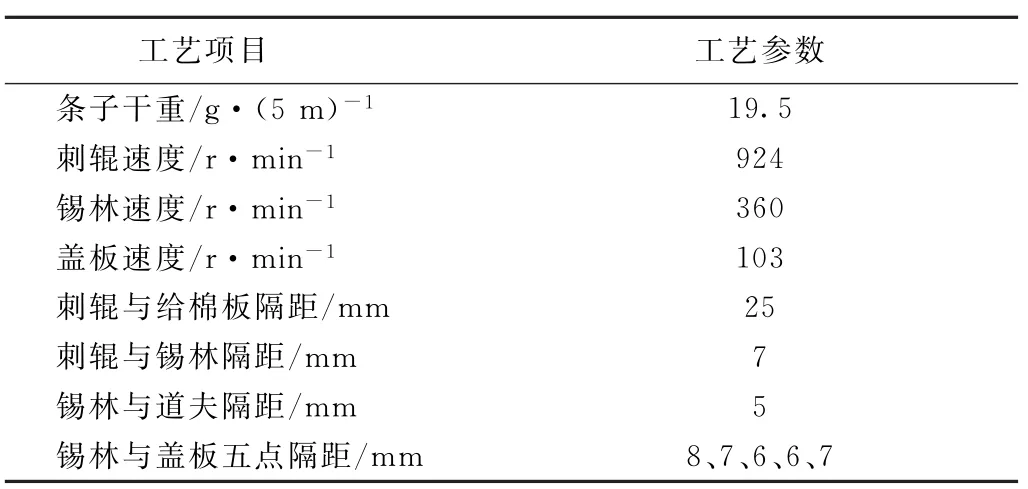

由于山羊绒具有密度小、质量轻、纤维强度低的特点,为了减少对纤维的损伤,消除梳棉过程中锡林有缠绕的现象,梳棉工艺采用刺辊、锡林、道夫低速,减小锡林盖板梳理线速比,增大盖板与锡林隔距,使棉网迅速转移以降低落棉,同时减少对纤维损伤,避免纤维过多地停留在梳理区,造成缠绕。减小前上罩板与锡林之间的隔距,则纤维被前上罩板下压,可减少盖板花,调整除尘刀的角度,以减少落棉。梳理工艺参数如表1所示。

表1 梳棉工序工艺参数

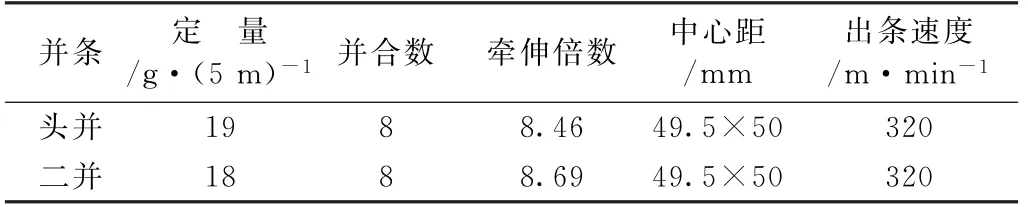

3.4 并条

为了使条子内各组分充分混合均匀分布,采用8根喂入两次并条的方式。头并后区牵伸为1.88,二并后区牵伸减小到1.36。这样的喂入方式能够使条子充分混合并且得到很好的牵伸,有利于纤维的伸直和一些束纤维的分离,提高纤维的平行伸直度和条干的均匀度。工艺参数如表2所示。

表2 并条工序工艺参数

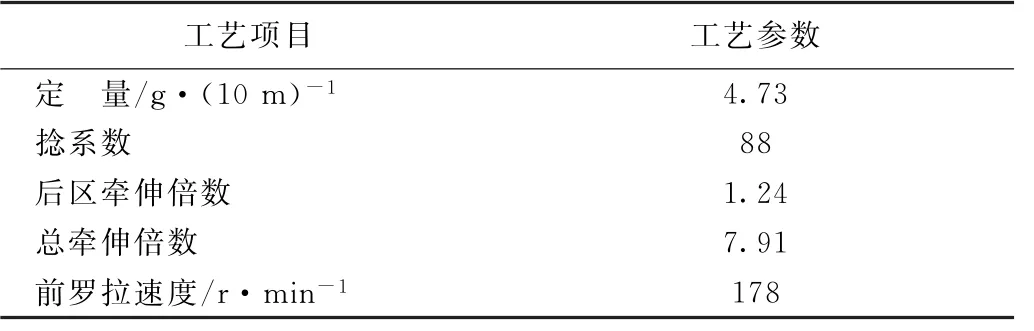

3.5 粗纱

由于山羊绒纤维自身特点,纤维在粗纱工序过程中会发生绕皮圈或皮辊等现象,因此需在粗纱设备中使用抗绕性优异的皮辊或进行适当的抗绕处理,同时需要严格控制粗纱工序的纺纱速度。另外,山羊绒纤维之间抱合力较差,因此需要在保证细纱毛羽少和细纱机牵伸合理的情况下,适当地增加粗纱的捻系数实现部分纤维的内部转移,进一步减少纤维意外伸出。还应选择开口较小的集棉器防止混纺纤维的发散和混合不均匀,减少纱线的毛羽,提高纱线均匀度。基于以上分析,混纺纱的主要工艺参数如表3所示。

表3 粗纱工序工艺参数

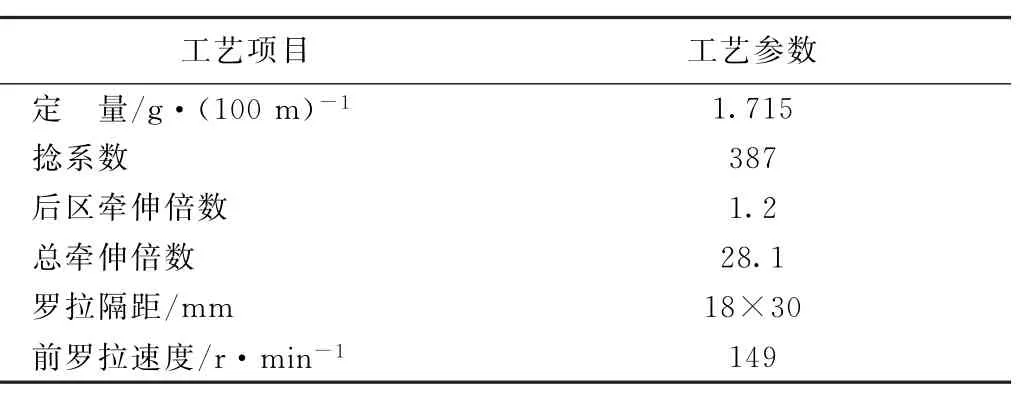

3.6 细纱

细纱工序主要侧重于提高条干水平,根据山羊绒纤维的独特性质,选用略大于棉纺的钢丝圈号,从而达到控制气圈张力和减少纱线毛羽的目的。山羊绒纤维因其抱合力差,使其集中在纱线表面,产生较多的飞花,影响成纱质量。因此在生产过程中,一方面需要保证混纺纱线中山羊绒纤维的含量,另一方面需要减少断头和飞花。通过适当增加纱线加捻系数和提高车间温湿度等方法来解决这些潜在问题,为开发高强力、高品质的混纺纱线提供可能。主要工艺参数如表4所示。

表4 细纱工序工艺参数

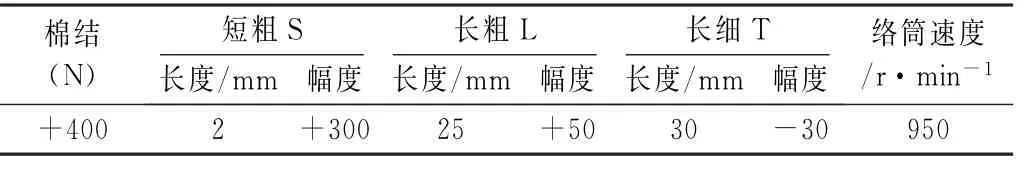

3.7 络筒

络筒设备为配备电子清纱器和空气捻接器的村田NO.21C-s型自动络筒机。混纺纱线在生产实践过程包括针织物或梭织物生产均需要保持一定的外观形态,因此对纱线的细节有严格要求。在络筒环节加大粗节自动检测指标,严格控制纱线的均匀性和纱线质量,这样不仅可以很好地清除掉纱疵,还能改善纱线品质,为高附加值产品的开发提供原材料。另外在络筒的过程中,需要保证槽筒的光洁度,采取适当的槽筒速度,减少混纺纱线毛羽产生。根据不同用途,在络筒时可进行上蜡处理,不仅可增加纱线强力,还可减少纱线毛羽,提高产品质量。主要工艺参数如表5所示。

表5 络筒工序的主要工艺参数

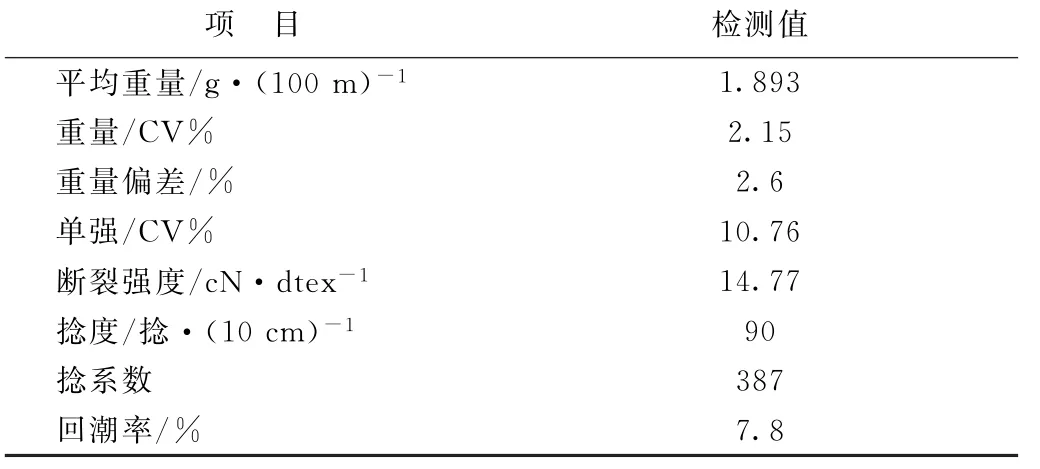

4 成纱质量及评价

对开发的棉/山羊绒(C/W 80/20)9.7 tex和7.3 tex的针织纱线进行成纱质量评价。通过切断称重的方法测量并计算纱线的重量以及重量偏差,根据GB/T 3916-1997《纺织品卷装纱单根纱线断裂强力和断裂伸长率》,采用YG061型纱线强力仪测试纱线的断裂强度及强度不匀率;根据GB/T 2543.2-2001纱线捻度的测定第2部分中的退捻加捻法测得纱线的捻度。各项测试指标见表6:

表6 混纺纱线检测指标

对混纺纱线进行了织造试验,其各项质量指标均满足针织物用纱的要求。

5 结语

由于混纺原料种类多,所以清花工序混合应该保证比较均匀,若混合不均匀会造成棉卷中各组分混合差异大,成纱产生不匀。在混纺过程中,车间温湿度控制非常重要,直接影响到纺纱的性能、纱线毛羽。纺纱过程中出现的缠绕皮辊、皮圈的现象与温湿度有密切联系。在纺纱过程中,优化使用各工艺参数,使混纺针织纱线能更好地满足生产需求。