LO-CAT硫磺回收工艺在天然气净化厂的应用与实践

2018-08-29

(1.山东鸿运工程设计有限公司四川分公司,四川成都,610036;2.西南化工研究设计院有限公司,四川成都,610225;3.成都巨涛油气工程有限公司,四川成都,610041;4.四川晨光工程设计院有限公司,四川成都,610041)

1 前言

某天然气净化厂30×104m3/d的MDEA胺法脱硫装置配套克劳斯硫磺回收装置,酸气气量最大约250Nm3/h,硫化氢含量35%(V),硫含量1~3t/d。原克劳斯装置的设计规模为6.22t/d,由于现有工况下酸气硫含量降低,装置操作弹性远低于设计值。为保证反应炉的温度大于980℃,只能增加风气比将大量H2S燃烧生成SO2,而生成单质硫的H2S不足,导致尾气中的SO2含量较高(经核算,装置的最高SO2排放浓度达到89285mg/m3,排放量为62.5kg/h)。根据国家现行标准GB16297-1996《大气污染物综合排放标准》的要求,SO2的排放浓度必须控制在960mg/m3以内,最高允许排放速率为55kg/h(排放筒50m,二级),所以尾气不满足排放标准要求。

2 改造目的

改造尾气处理装置,使尾气排放符合国家标准GB16297-1996《大气污染物综合排放标准》或《恶臭污染物排放标准》(GB14554-1993)。

若尾气脱硫采用克劳斯法[1,2],则排放的尾气为SO2,需满足GB16297-1996《大气污染物综合排放标准》。若尾气脱硫采用生物法或液相氧化法,则排放尾气为H2S,需满足《恶臭污染物排放标准》(GB14554-1993)。

3 硫磺回收处理技术方案的选择

现有的克劳斯装置为常规二级克劳斯硫磺回收装置,理论上由于受到热力学平衡限制、生成有机硫的副反应的产生和严格的配风比导致这种工艺的总硫转化率较低,一般操作的转化率在96%~97%。实际上,由于正常工况的酸气量大幅波动,H2S含量的忽高忽低,操作负荷远低于设计负荷,使得现在的总硫转化率更低,装置操作难度增加。据现场操作人员反映,目前的硫转化率不超过80%,维持在60%~70%,大量SO2排放入大气中。

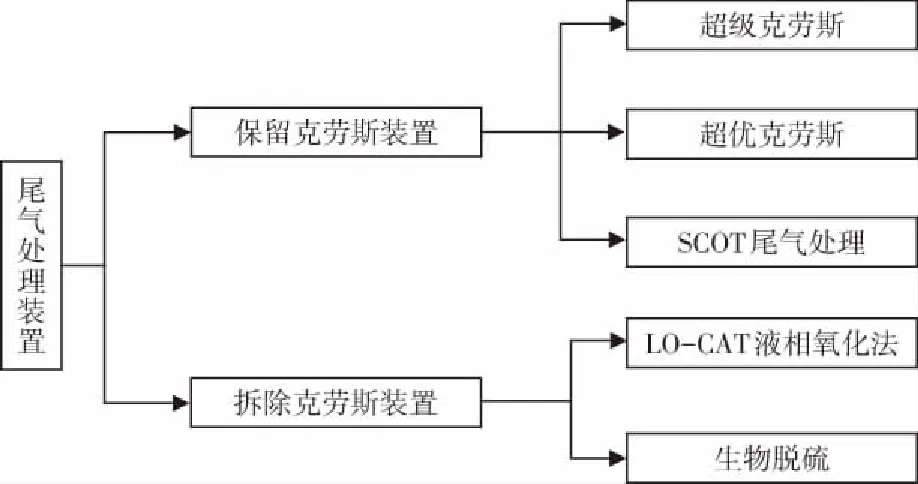

若要提高转化率,有两种路线可以选择[3-5]:第一种,保留现有克劳斯装置并在此基础上进行工艺改进,我们提出了三种工艺:SUPERCLAUS超级克劳斯技术,EUROCLAUS超优克劳斯技术和Claus+SCOT尾气处理技术。第二种,拆除现有克劳斯装置,采用生物脱硫、LO-CAT硫磺回收技术。尾气处理装置的路线图,见图1。

图1 尾气处理装置的路线图

3.1 保留现有克劳斯装置方案

3.1.1 SUPERCLAUS超级克劳斯技术

SUPERCLAUS超级克劳斯工艺技术[6,7]是把含有H2S的酸性气体中的硫元素进行回收的一种技术,比如天然气、炼厂气或者低温甲醇洗单元来的气体。在没有进一步尾气处理的情形下,装置总的硫磺回收率可以达到99.2%。

现有尾气回收装置为二级克劳斯硫磺回收装置,在二级冷却器出口增加一个超级克劳斯转化器进一步处理尾气便成为超级克劳斯工艺。超级克劳斯工艺要求经过前面常规克劳斯反应器之后仍有过量的H2S;而现在的运行情况是现有克劳斯装置操作弹性太低,进口H2S含量不足,为维持最低火焰温度需消耗更多的H2S提供反应热,导致出二级冷却器出口的尾气中SO2过量,H2S的含量极低,这样的工况采用超级克劳斯工艺是没有任何意义的。

若进口的H2S含量升高,能满足燃烧温度要求,最终的总硫转化率可维持在99.2%。通过工艺计算得到,排入大气的SO2含量达到2800mg/m3左右,不满足《大气污染物综合排放标准》(GB16297-1996)要求。所以,SUPERCLAUS超级克劳斯工艺不能满足工艺要求,不推荐该方案。

3.1.2 EUROCLAUS超优克劳斯工艺

超优克劳斯[8]工艺技术是对超级克劳斯技术的改进和提高。超优克劳斯是在超级克劳斯选择性氧化转化器前增设加氢转化反应器,将SO2还原成H2S,冷却后再进行催化氧化制硫。其总的硫磺回收率可以高达99.5%。

在现有二级克劳斯装置的二级冷却器后增加一个加氢反应器和一个选择性氧化转化器后变成为超优克劳斯装置。由于不要求H2S过量,可采用催化剂将前工段生成SO2再转化成H2S,最后再让转化的H2S与SO2反应生成单质硫。但是这样做需要转化大量的SO2,而且转化率要严格控制。因此它的设备投资大,操作难度高。通过工艺计算,采用超优克劳斯的硫磺回收率达到99.5%,排入大气的SO2含量1600mg/m3左右,不满足《大气污染物综合排放标准》(GB16297-1996)要求。所以,EUROCLAUS超优克劳斯工艺不能满足工艺要求,不推荐该方案。

3.1.3 克劳斯工艺+SCOT尾气处理技术

SCOT斯科特工艺技术是将克劳斯尾气中的硫组分进行脱除,以满足日益严格的环保排放指标的一种技术,一般应用于大规模的脱硫装置(>100t/d)。在斯科特工艺中,尾气中的总硫含量很容易达到小于300ppmv的要求,其相对应的总硫磺回收率为99.8%,设计回收率可达99.9%。

在现有克劳斯装置的二级水冷器后增设加氢反应器、急冷系统、溶液吸收系统和溶液再生系统变成为克劳斯+SCOT装置。根据工艺计算,装置的硫磺回收率为99.9%,排入大气的SO2含量500mg/m3,满足现行《大气污染物综合排放标准》(GB16297-1996)的要求。

采用克劳斯工艺+SCOT尾气处理技术是在不拆除现有克劳斯装置上的一种能满足工艺要求的技术。但这个技术也有以下缺点:工艺流程复杂,一般用于大规模脱硫装置上;设备多;公用工程消耗大;占地面积大;环境友好性差;进料气要求高。所以,不推荐克劳斯工艺+SCOT尾气处理技术。

综上分析,若不拆除现有克劳斯装置,只有克劳斯工艺+SCOT尾气处理技术能满足现行《大气污染物综合排放标准》(GB16297-1996)的要求。三者对比汇总见表1。

3.2 拆除现有克劳斯装置方案

3.2.1 生物脱硫

生物脱硫[9-11]由Shell和Paques合作开发,被广泛应用于石化、天然气、水处理等领域。至今有超过25年的历史,目前全球有超过100套在运行装置。

脱硫过程分为吸收和生物反应两步进行,在最高10MPa的压力下,吸收塔内的弱碱性溶液与含H2S的酸性气逆向接触。为使气液接触更充分,可使用板式或填料式吸收塔。吸收后富液中的可溶性硫化物HS-随后进入生物反应器内,在空气和自然界微生物的共同作用下被氧化生成元素硫。硫以料浆的形式从生物反应器中析出,可进一步干燥成粉末,或经熔融生成商品硫磺。同时,在元素硫的产生过程中碱液得到再生,再生溶液返回到吸收塔中循环使用。

表1 脱硫工艺对比

采用生物脱硫处理本厂尾气可满足尾气排放要求,它流程简单且尾气中H2S含量低,但是这个工艺存在生成硫酸盐;操作维护困难复杂;国内运行经验欠缺等缺陷。所以,不推荐生物脱硫技术。

3.2.2 LO-CAT液相氧化硫磺回收技术

液相氧化法[12]是利用微碱性溶液吸收H2S,其中的氧载体可将其转化为元素硫,利用空气再生溶液后,循环使用。它的脱硫精度高,能耗低,特别适用于中小规模脱硫。

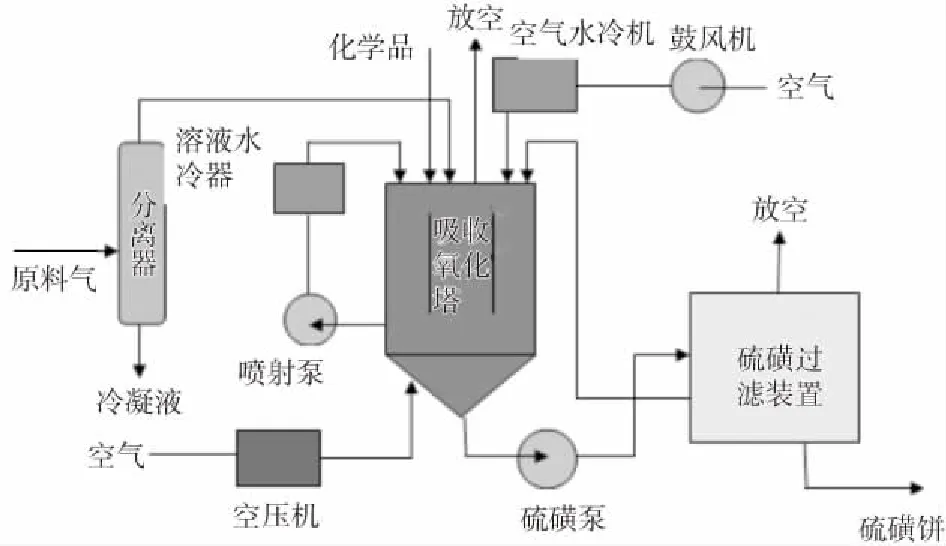

LO-CAT液相氧化硫磺回收技术[13,14]是Liquid Oxidation Catalyst(液相催化氧化法硫磺回收技术的英文缩写,是由美国Merichem公司开发的一项专利技术)。它是以水作介质,采用Merichem公司专有的、可再生的铁离子络合物催化剂的液相催化氧化法硫磺回收专利技术。它是在常温和常压(也可以设计成正压)下进行操作,适合于将多种不同气体中硫化氢转化成固体硫磺。LO-CAT液相氧化硫磺回收技术工艺流程简图如图2。

图2 LO-CAT脱硫工艺流程简图

LO-CAT脱硫原理:

吸收:H2S(Gas)+H2O(Liquid)H2S(Aq)+H2O(Aq)

H2S(Liquid)H++HS-

HS-+2Fe3+S(Solid)+2Fe2++H+

再生:1/2O2(Gas)+H2O1/2O2(Aq)+H2O

1/2O2(Aq)+H2O+2Fe2+2OH-

在总反应中,铁离子的作用是把电子从吸收反应侧输送到再生反应侧,每生成一个硫原子至少需要两个铁原子。从此角度而言,铁离子是一种“反应物”。然而,铁离子在总的反应中不消耗,它在H2S和氧气反应中只起到了催化剂的作用。这种双重作用铁离子络合物被称为催化反应物[15-17]。

LO-CAT脱硫具有以下技术特点:

(1)高效H2S脱出率:LO-CAT装置能够达到99.99%以上的脱出效率。

(2)安全性高:LO-CAT是室温操作并且是基于水相的反应环境决定了这套系统无与伦比的安全性。LO-CAT硫饼副产品处理方便,储存简易。

(3)操作灵活:LO-CAT装置的操作弹性范围宽泛,H2S浓度以及进入酸性气的流量可以在0至100%间任意降量。在新的工艺条件下,装置的运行和操作调整非常迅速。

(4)稳定性:LO-CAT催化剂对入口气体浓度有着极其宽泛的适应区间,并且催化剂本身是无毒无害的。

(5)操作简单:整套装置无需全天候人工操作,系统的设计包含了大量的自动化元素和安全联锁。LO-CAT装置的催化剂具有很良好缓冲处理空间,短期内改变操作参数或者进气条件,并不需要改变催化剂的设置参数。

(6)工艺保证:出口硫化氢浓度低于10ppm,脱出率达99.99%。

4 结论

装置选用LO-CAT脱硫工艺,将现有克劳斯硫磺回收装置拆除,新建液相氧化法自循环尾气处理装置,尾气处理的设计规模为250m3/h,其中总硫含量为35%v,设计处理能力为3.0t/d,硫磺回收率可达99.9%以上,处理后的尾气中H2S含量<10ppm,满足《恶臭污染物排放标准》(GB14554-1993)的要求。