2000-2017年我国化工设备事故统计分析与对策

2018-08-29

(1.吉林建筑大学市政与环境工程学院,吉林长春,130018;2.吉林建筑大学事故预防科学研究院,吉林长春,130018;3.中国矿业大学,北京,100083)

随着全面建成小康社会这一目标的实现,化工行业作为支柱产业更是发挥了关键性作用。近年来,化工生产规模的不断扩大,使得化工设备的投入也在不断增加。但带来收益的同时也给国家、社会、家庭、环境带来了伤害。化工设备是一种特殊设备,涉及能量复杂多变,内部介质危险性大,一旦引发事故会带来巨大的人员伤亡、财产损失及环境破坏[1]。因此,对化工设备事故进行宏观规律的统计分析是十分有意义的。

我国学者对于化工领域的统计研究已有许多:叶永峰(2012)[2]结合数理统计方法,通过对化工生产问题进行研究得到:化工事故高发的原因是人员、管理、经营方式出现了漏洞;刘辉(2017)[3]统计分析了2011-2015年我国工作场所内液氨事故,结果表明:食品行业及中东部地区液氨事故最多;赵来军[4]和廖婵娟[5]分别对不同时期的危险化学品事故进行了研究,指出事故高发的原因是管理因素存在缺陷。可见,对化工设备事故的研究鲜有,故本文将以2000-2017年内发生的事故为样本,结合安全统计学中的相关方法,研究化工设备事故的发展趋势及发生规律、特点,为事故预防提供依据。

1 事故来源与范围

为分析我国化工设备事故的特征,根据安全管理网[6]已发布的信息,搜集到我国2000-2017年有事故报告或详细发生过程的化工设备共226起(不完全统计)。

2 2000-2017我国化工设备事故统计分析

2.1 化工设备事故的趋势分析

2000-2017年化工设备引发事故趋势如图1。

从图1可以看出,数据的波动性大,这一现象说明化工设备事故复杂、多变,影响因素较多,不易控制;发生事故高峰后引起了国家的高度重视加大了对安全监管的投入,事故数量有所减少,事故减少后监管力度松懈,导致事故数量的再次上升;如此反复会使企业管理者不能正确认识安全的重要性,使操作人员出现懈怠心里。

图1 化工设备事故发生数量随年份变化趋势

2.2 化工设备事故的事故等级分析

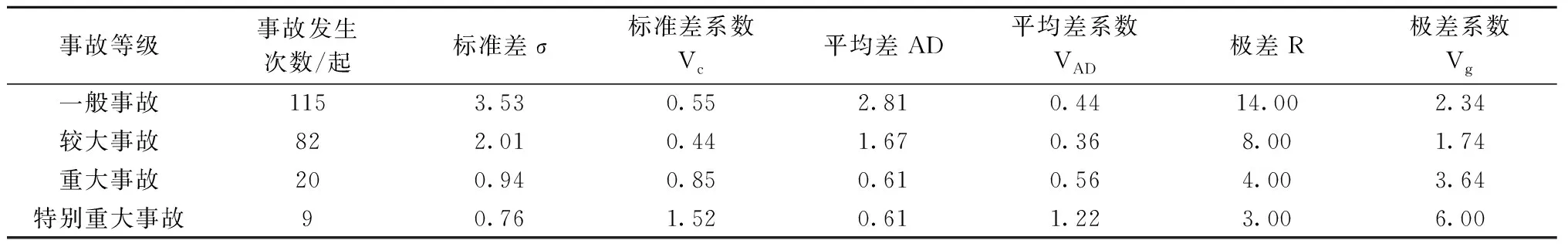

依据《生产安全事故报告和处理调查条例》中对事故等级的划分原则[7],将事故等级分为四类即:一般事故、较大事故、重大事故和特别重大事故。结合离散指标[8](即变异度指标),将各事故的离散指标值汇入表1。

表1 2000-2017年化工设备事故的事故等级变异指标统计

从表1中可以看出一般事故发生次数最高为115起,特别重大事故发生次数最少为9起,从标准差、平均差、极差来比较:一般事故的数值也高于特别重大事故的数值;但从变异系数[9]来看,无论是标准差系数、平均差系数还是极差系数,特别重大事故的数值都明显高于其他事故的数值。因此应加强对特别重大事故的原因分析。

2.3 化工设备事故的设备类型分析

根据化工设备分类及所搜集化工设备事故中实际包含的设备,将其分为18类,结合事故发生的类型,即火灾事故、爆炸事故、中毒窒息事故,将各设备事故发生的事故起数、死亡人数汇入图2、图3。

图2 2000-2017年化工设备事故不同设备引发事故数量统计

(1)由图2可知,由储运设备、反应设备、管道引发的事故数量最高,并且爆炸事故占比最大。这一现象表明:缺乏对危险性气体泄露、设备的温度、压力及明火或电火花控制。

图3 2000-2017化工设备事故不同设备引发事故死亡人数

(2)由图3可知,死亡人数最多的为储运设备、反应设备、管道,因其内部含有压力,发生事故造成破坏性极强。与此同时,不可忽略的是其他设备(其他设备包括:水处理设备、灭菌消毒设备、制氮机、分散机、增湿器、减湿器等)引发的事故造成死亡人数颇多。虽然其他设备引发的事故总数只有6起,但平均每起事故死亡人数为17.8%。

2.4 事故发生时设备所处的状态分析

将化工设备发生事故时所处的状态分为6类,如图4。

由图4可知,化工设备在运行阶段、检修阶段、清扫、清洗阶段发生事故数量最高。从行为方面分析原因得出:

(1)运行阶段:温度、压力监测不到位,采取措施后无效;操作步骤错误;应急能力不佳;对设备的泄露、故障发现不及时;发现问题没有及时整改;检修质量不佳便继续运行;长时间超负荷运行;设计不合格。

图4 化工设备发生事故时所处的阶段

(2)检修:没有制定完整方案,临时进行检修;对现场危险性识别不彻底,没有进行全面的隐患排查;检修时没有使用防爆电器、没有穿戴防护服;检修作业休息后没有重新进行危险性分析;缺乏应急能力。

(3)清洗、清扫:没有穿戴防护用具;操作不当,使油渣飞溅产生火花;缺乏应急能力,使危险性扩大。

2.5 事故培训质量危险性评价

通过对事故调查报告的分析,将事故报告中的各企业、车间培训情况分为3大类、6小类(其中有8起事故报告中没有提及安全培训内容,故不做讨论),见表2。

表2 培训质量划分

由表2可知,没有进行培训的事故数量低于进行培训的事故数量。这种现象表明随着对化工企业重视度的提高,安全培训也日益提上日程,大多数企业都有进行安全培训,事故数量也所减少,但治标不治本,事故并未被完全控制。表2中可以看出培训质量不佳、培训范围不足而引发的事故和死亡人数最多。这表明安全培训不到位的危险性也是十分严重的,操作人员对基本知识的掌握不足、经验主义对隐患排查不够、安全意识淡薄知错不改;管理人员的错误指挥并亲自带人进入一线操作、发现问题不整改继续指挥运行。

3 化工设备事故的预防对策及建议

针对化工设备事故发生的特点及趋势,提出如下对策及建议:

(1)为确保化工设备正常运行,提高质量,建议国家及地方相关部门制定完善的安全监察制度,大力宣扬安全文化,从根源上治理安全事故的发生。

(2)注重隐患排查,发现可能的危险源,特别注意特别重大事故的排查,提高应对能力。

(3)加强对设备的全面检查及监管,特别注意带压及危险性气体、液体的设备。

(4)完善安全培训内容,有针对性地进行培训,并且进行培训验收考试,考试合格后才可以进行工作。

(5)提高安全培训水平,并分等级进行全面培训。选拔人才要遵循:一线员工要具备良好的独立处理问题的能力;管理者要大专及以上学历并要具备若干年的一线员工经验。

4 结论

(1)通过计算并比较2000-2017年化工设备事故的算术平均数、众数、中位数,得到整体趋势左偏,整体的事故起数呈下降趋势。

(2)按照国家标准对事故类型进行分类融合安全统计学中的变异指标得出:特别重大事故变异指标数值最大,更应该被关注。

(3)按照设备类型分为18类,储运设备、反应设备、管道事故的数量与死亡人数最高,并且爆炸事故占比最高,其他设备引发事故造成的死亡人数位居第二。

(4)设备在运行阶段、检修阶段、清洗、清扫阶段由于人员的不安全操作引发的事故数量最多。

(5)安全培训质量不佳、范围不足引发的化工设备事故最高。